ผู้เขียน |ทีมข้อมูลเชิงลึกอุตสาหกรรม Shengwo

อัปเดต | สิงหาคม 2568

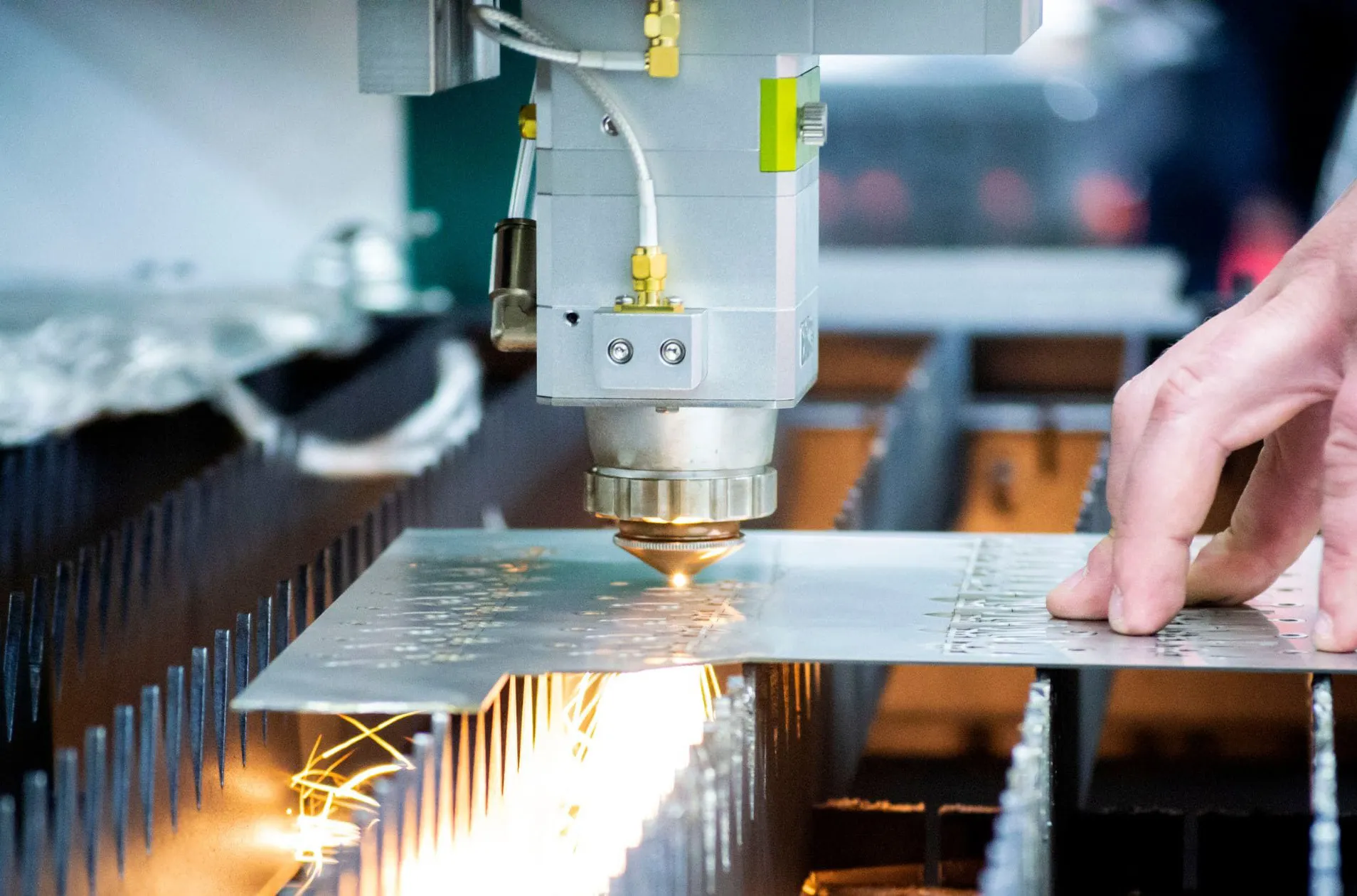

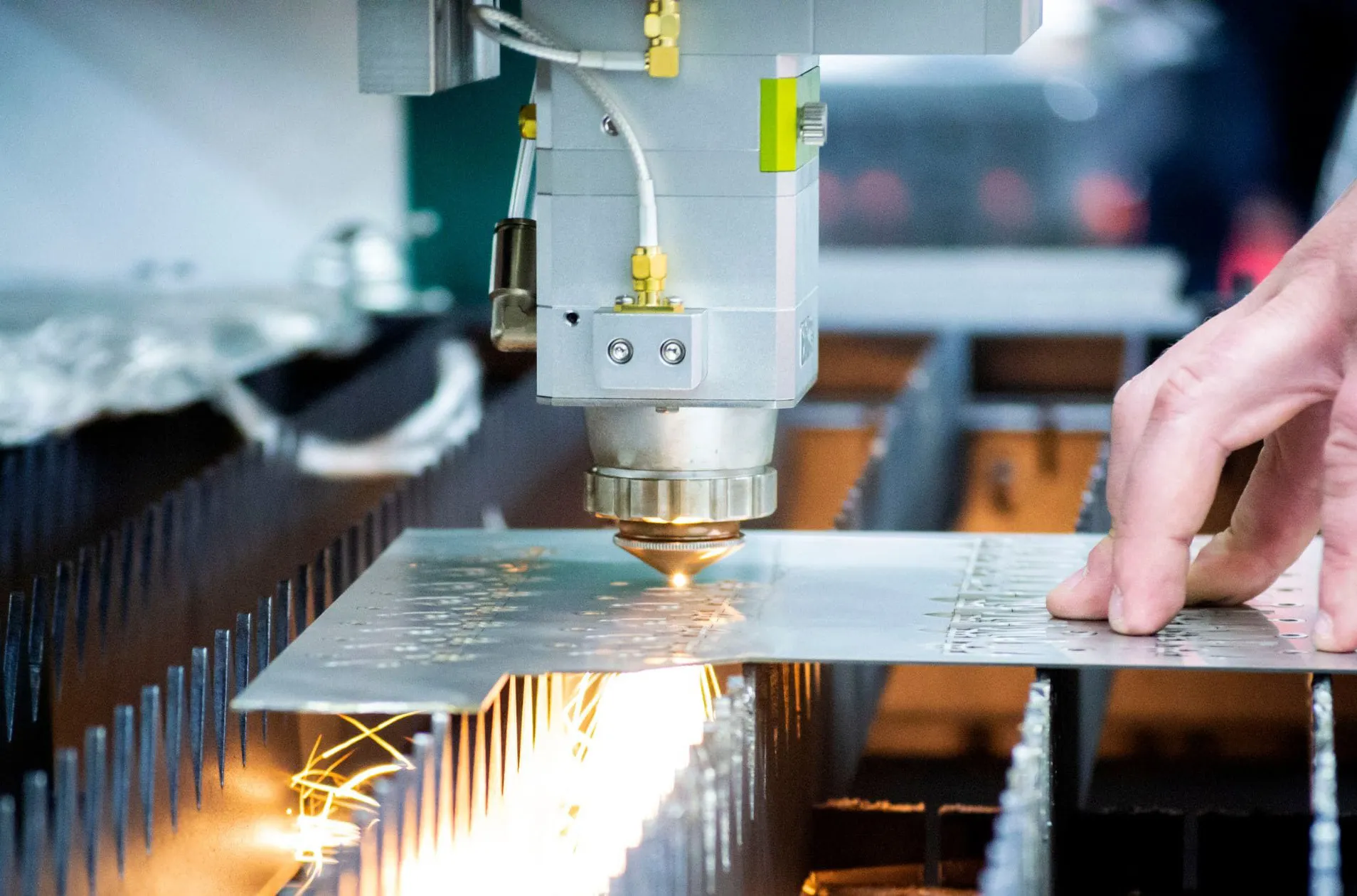

บริการตัดเลเซอร์โลหะบางเป็นกระบวนการตัดด้วยความร้อนที่ใช้กันอย่างแพร่หลายในการผลิตโลหะแผ่น- เราได้ลงทุนในเทคโนโลยีการตัดด้วยเลเซอร์ขั้นสูงเพื่อการหลอมและเผาโลหะอย่างรวดเร็วและแม่นยำ การใช้ซอฟต์แวร์และเทคนิคทางวิศวกรรมล่าสุด Shengwo เป็นผู้ผลิตโลหะแผ่นที่มีความแม่นยำสามารถปรับแต่งคำสั่งซื้อของคุณและจัดส่งตามข้อกำหนดเฉพาะของคุณได้

ของเราบริการตัดเลเซอร์ได้รับความไว้วางใจจาก 50.3% ของ Fortune Global 500 ซึ่งแสดงให้เห็นถึงความสามารถของเราในการผลิตแทบทุกอย่างจากโลหะด้วยความแม่นยำและความน่าเชื่อถือ!

ในโพสต์นี้ คุณจะได้เรียนรู้:

- ข้อได้เปรียบหลักของบริการตัดเลเซอร์โลหะบาง

- การควบคุมคุณภาพในบริการตัดเลเซอร์โลหะบาง

- ทำไมต้องเลือกShengwo

ข้อดีหลักของการตัดด้วยเลเซอร์โลหะบาง

1. ความแม่นยำระดับไมครอนพร้อมค่าความคลาดเคลื่อน ±5µm

การตัดด้วยเลเซอร์โลหะบางใช้เทคโนโลยีไฟเบอร์หรือเลเซอร์เฟมโตวินาทีที่มีความแม่นยำสูง จึงมีความแม่นยำสูงถึง ±5µm ความแม่นยำระดับนี้มีความสำคัญอย่างยิ่งสำหรับอุตสาหกรรมต่างๆ เช่น อุปกรณ์ทางการแพทย์ ชิ้นส่วนอิเล็กทรอนิกส์ และการบินและอวกาศ เพื่อให้มั่นใจว่าส่วนประกอบทุกชิ้นตรงตามข้อกำหนดการออกแบบที่แน่นอน

2. การประมวลผลแบบไม่สัมผัส

วิธีการตัดเฉือนแบบดั้งเดิมจะออกแรงกดทางกายภาพต่อวัสดุ ซึ่งอาจทำให้เกิดการเสียรูปหรือความเสียหายเล็กน้อย ในทางตรงกันข้าม การตัดด้วยเลเซอร์เป็นเทคนิคการประมวลผลแบบไม่สัมผัสซึ่งใช้ลำแสงเลเซอร์พลังงานสูงในการหลอมหรือทำให้วัสดุกลายเป็นไอโดยตรงโดยไม่ต้องสัมผัสทางกายภาพ สิ่งนี้จะช่วยลดความเครียดทางกลได้อย่างมาก โดยรักษารูปร่างและความแข็งแรงดั้งเดิมของผลิตภัณฑ์สำเร็จรูป

3. โซนที่ได้รับผลกระทบจากความร้อนน้อยที่สุด (HAZ)

พลังงานสูงของการตัดด้วยเลเซอร์จะกระจุกตัวอยู่ภายในพื้นที่โฟกัสที่เล็กมาก ซึ่งช่วยลดโซนที่ได้รับผลกระทบจากความร้อน (HAZ) ให้เหลือน้อยที่สุด ช่วยให้มั่นใจได้ว่าวัสดุที่อยู่รอบๆ ยังคงปราศจากการเสียรูป การอบอ่อน หรือการเปลี่ยนสีที่เกิดจากอุณหภูมิสูง โดยยังคงรักษาคุณสมบัติทางกายภาพและทางเคมีของโลหะ ซึ่งมีความสำคัญอย่างยิ่งต่อการผลิตชิ้นส่วนที่มีความแม่นยำ

4. ความสามารถด้านเรขาคณิตที่ซับซ้อน

การตัดด้วยเลเซอร์ให้ความยืดหยุ่นเป็นพิเศษในการสร้างการออกแบบที่ซับซ้อน ซึ่งวิธีการทางกลแบบดั้งเดิมนั้นต้องดิ้นรนเพื่อให้ได้มา สามารถประมวลผลรูขนาดเล็กที่เล็กกว่า 0.1 มม. ได้อย่างแม่นยำ มีตาข่ายละเอียดที่มีความหนาแน่นสูงและรายละเอียดการแกะสลักที่ซับซ้อน ทำให้เป็นโซลูชั่นที่ดีเยี่ยมสำหรับอุปกรณ์อิเล็กทรอนิกส์ ของตกแต่ง และส่วนประกอบทางอุตสาหกรรมระดับไฮเอนด์

5. ความเข้ากันได้กับวัสดุโลหะต่างๆ

การตัดด้วยเลเซอร์โลหะบางสามารถปรับให้เข้ากับวัสดุโลหะได้หลากหลาย รวมถึง:

- เหล็กกล้าไร้สนิม – ทนทานต่อการกัดกร่อนดีเยี่ยม เหมาะสำหรับอุตสาหกรรมการแพทย์และอาหาร

- อลูมิเนียม – คุณสมบัติน้ำหนักเบา ทำให้เหมาะสำหรับการใช้งานด้านการบินและอวกาศ

- ไทเทเนียม – มีความแข็งแรงสูงและเข้ากันได้ทางชีวภาพ ใช้กันอย่างแพร่หลายในการปลูกถ่ายทางการแพทย์

- ทองแดงและทองเหลือง – การนำไฟฟ้าที่เหนือกว่า จำเป็นสำหรับการผลิตอุปกรณ์อิเล็กทรอนิกส์

บทความที่เกี่ยวข้อง:

โซลูชัน Laser Cut Hypotube ล่าสุดในปี 2025

แนวทางการผลิตโลหะแผ่นที่มีความแม่นยำ

การควบคุมคุณภาพในบริการตัดเลเซอร์โลหะบาง

บางการตัดด้วยเลเซอร์โลหะมีการใช้กันอย่างแพร่หลายในอุตสาหกรรมที่มีความแม่นยำสูง เช่น อุปกรณ์ทางการแพทย์และการบินและอวกาศ ซึ่งจำเป็นต้องมีการควบคุมคุณภาพอย่างเข้มงวด ความแม่นยำ ประสิทธิภาพ และอายุการใช้งานที่ยาวนานของผลิตภัณฑ์ขั้นสุดท้ายขึ้นอยู่กับการตัดที่แม่นยำ ในอุตสาหกรรมต่างๆ เช่น การดูแลสุขภาพ การเบี่ยงเบนมิติข้อมูลแม้แต่น้อยก็อาจก่อให้เกิดความเสี่ยงร้ายแรงต่อชีวิตมนุษย์ได้ เพื่อให้มั่นใจในการตัดคุณภาพสูงสุด จะต้องปฏิบัติตามข้อกำหนดการตรวจสอบที่เข้มงวด และกระบวนการต้องเป็นไปตามมาตรฐานอุตสาหกรรมที่เกี่ยวข้อง

ด้านล่างนี้คือเซิงโวมาตรการควบคุมคุณภาพที่สำคัญ วิธีการตรวจสอบ และมาตรฐานอุตสาหกรรมสำหรับบริการตัดเลเซอร์โลหะบาง:

1. การควบคุมความแม่นยำและการตรวจสอบมิติ

ความต้องการ

- ตรวจสอบให้แน่ใจว่าความคลาดเคลื่อนของขนาดได้รับการควบคุมภายใน ±0.05 มม. (หรือสูงถึง ±5µm สำหรับอุตสาหกรรม เช่น ไมโครอิเล็กทรอนิกส์และการบินและอวกาศ)

- คุณลักษณะที่สำคัญ เช่น เส้นผ่านศูนย์กลางของรูและระยะห่างของขอบ จะต้องเป็นไปตามข้อกำหนดการออกแบบ CAD

- ความแม่นยำของรูปร่างและความคลาดเคลื่อนทางเรขาคณิตต้องเป็นไปตามข้อกำหนดการใช้งานผลิตภัณฑ์เฉพาะ

วิธีการตรวจสอบ

- เครื่องวัดระยะด้วยเลเซอร์ / เครื่องวัดพิกัด(CMM) – การวัดขนาด ตำแหน่งรู และความตรงของขอบที่มีความแม่นยำสูง

- โปรเจ็กเตอร์หรือเครื่องมือวัดภาพ (IM) – เหมาะสำหรับการตรวจสอบขนาดโครงสร้างจุลภาค เพื่อให้มั่นใจถึงความแม่นยำความคลาดเคลื่อนระดับไมครอน

- คาลิปเปอร์และไมโครมิเตอร์ – ใช้สำหรับการวัดขนาดมาตรฐานเพื่อตรวจสอบการปฏิบัติตามข้อกำหนดความคลาดเคลื่อนพื้นฐาน

มาตรฐานที่เกี่ยวข้อง

2. การตรวจสอบคุณภาพพื้นผิวและความหยาบของการตัด

ความต้องการ

- พื้นผิวที่ตัดต้องเรียบ ปราศจากเสี้ยน เศษผง หรือระลอกคลื่นที่มองเห็นได้

- โดยทั่วไปความหยาบของพื้นผิว (ค่า Ra) ควรอยู่ในช่วงระหว่าง 1.6–6.3 µm โดยมีข้อกำหนดความแม่นยำสูงที่ต่ำกว่า 0.8 µm

- จะต้องลดโซนที่ได้รับผลกระทบจากความร้อน (HAZ) ให้เหลือน้อยที่สุดเพื่อรักษาคุณสมบัติดั้งเดิมของวัสดุ

วิธีการตรวจสอบ

- เครื่องมือทดสอบความหยาบ (การวัด Ra) – ประเมินผิวสำเร็จเพื่อให้แน่ใจว่าคมตัดตรงตามข้อกำหนดด้านคุณภาพ

- การตรวจสอบด้วยกล้องจุลทรรศน์ (SEM/OM) – การวิเคราะห์แบบขยายเพื่อตรวจจับรอยแตกขนาดเล็ก ครีบ หรือเศษขยะที่ตกค้างบนขอบตัด

- การตรวจสอบการสัมผัสและการมองเห็น – รวมการประเมินการสัมผัสและการมองเห็นเพื่อยืนยันคุณภาพของขอบ และรับรองว่าไม่มีข้อบกพร่องที่มองเห็นได้

มาตรฐานที่เกี่ยวข้อง

- ISO 4287 (มาตรฐานความหยาบผิว)

- GB/T 1031 (มาตรฐานความหยาบผิวของจีน)

3. การตรวจสอบคุณภาพส่วนตัด

ความต้องการ

- ควรควบคุมข้อผิดพลาดในแนวตั้งฉากของการตัดภายใน ±0.1° เพื่อให้แน่ใจว่าคมตัดจะตรงและสม่ำเสมอ

- ไม่มีการหลอมเหลว การยึดเกาะของขี้เถ้า หรือการเรียวที่เห็นได้ชัดเจนเพื่อรับประกันว่าจะได้ขอบที่สะอาด

- ส่วนที่ตัดต้องไม่มีรูพรุน รอยแตก หรือวัสดุไหม้มากเกินไป

วิธีการตรวจสอบ

- การวิเคราะห์ด้วยกล้องจุลทรรศน์โลหะวิทยา – สังเกตโครงสร้างจุลภาคของส่วนตัดและประเมินโซนที่ได้รับผลกระทบจากความร้อน (HAZ)

- กล้องจุลทรรศน์อิเล็กตรอนแบบส่องกราด (SEM) – การตรวจสอบด้วยกำลังขยายสูงเพื่อตรวจจับรอยแตก สิ่งเจือปน หรือข้อบกพร่องทางโครงสร้าง

- กล้องจุลทรรศน์เลเซอร์คอนโฟคอล – วัดความเรียบและตั้งฉากของส่วนที่ตัดในแบบ 3 มิติ

มาตรฐานที่เกี่ยวข้อง

- ISO 9013 (การประเมินคุณภาพส่วนตัดด้วยเลเซอร์)

- GB/T 16865 (มาตรฐานคุณภาพการตัดโลหะของจีน)

4. โซนที่ได้รับผลกระทบจากความร้อน (HAZ) และการตรวจสอบประสิทธิภาพของวัสดุ

ความต้องการ

- HAZ ต้องมีขนาดเล็กกว่า 0.5 มม. เพื่อให้แน่ใจว่าคุณสมบัติทางกลของวัสดุจะไม่กระทบต่อความร้อนของเลเซอร์

- ความแข็ง ความแข็งแรง และความเหนียวของวัสดุควรอยู่ภายในขีดจำกัดที่อนุญาต

- ป้องกันผลกระทบที่ไม่พึงประสงค์ เช่น การเจริญเติบโตของเมล็ดข้าวหรือการเปลี่ยนแปลงความแข็งที่เกิดจากอุณหภูมิสูง

วิธีการตรวจสอบ

- การวิเคราะห์โครงสร้างจุลภาค – ตรวจสอบพื้นที่ HAZ เพื่อตรวจสอบว่าผลการรักษาความร้อนเป็นไปตามมาตรฐาน

- การทดสอบความแข็ง (HV / HR) – ประเมินการเปลี่ยนแปลงความแข็งของวัสดุหลังการตัดด้วยเลเซอร์

- X-ray Fluorescence Spectroscopy (XRF) – วิเคราะห์องค์ประกอบของวัสดุเพื่อป้องกันการเปลี่ยนแปลงของโลหะผสมเนื่องจากการสัมผัสกับความร้อน

มาตรฐานที่เกี่ยวข้อง

- ASTM E3 (มาตรฐานการวิเคราะห์โลหะวิทยา)

- ISO 6507 (มาตรฐานการทดสอบความแข็งของวิคเกอร์)

5. การตรวจสอบการเสียรูปและความเครียดตกค้าง

ความต้องการ

- ชิ้นส่วนโลหะที่ตัดแล้วไม่ควรแสดงการบิดเบี้ยวหรือการเสียรูปอย่างมีนัยสำคัญ โดยมีค่าเบี่ยงเบนสูงสุด ±0.1 มม.

- ความเค้นตกค้างจะต้องลดลงเพื่อป้องกันการแตกร้าวหรือการบิดเบี้ยวในระหว่างการประมวลผลหรือการใช้งานในภายหลัง

วิธีการตรวจสอบ

- เครื่องวัดพิกัด (CMM) – วัดขนาดโดยรวมและความเรียบของส่วนที่ตัดเพื่อให้แน่ใจว่าไม่มีการเสียรูป

- การวิเคราะห์ความเค้นตกค้างด้วยรังสีเอกซ์ (XRD) – ระบุความเค้นภายในในโลหะเพื่อหลีกเลี่ยงปัญหาความเข้มข้นของความเค้น

- การวิเคราะห์องค์ประกอบจำกัด (FEA) – ใช้การสร้างแบบจำลองจำลองเพื่อคาดการณ์การเสียรูปและปรับพารามิเตอร์การตัดให้เหมาะสม

มาตรฐานที่เกี่ยวข้อง

- ISO 20473 (มาตรฐานการวิเคราะห์ความเค้นแสง)

- GB/T 50282 (มาตรฐานการทดสอบความเค้นตกค้าง)

6. ความเข้ากันได้ของวัสดุและการเพิ่มประสิทธิภาพพารามิเตอร์เลเซอร์

ความต้องการ

- ปรับพารามิเตอร์การตัดด้วยเลเซอร์ให้เหมาะสม (กำลัง ความเร็ว ประเภทของก๊าซ) ตามวัสดุโลหะต่างๆ เช่น สแตนเลส อลูมิเนียม ทองแดง และไทเทเนียม

- ตรวจสอบให้แน่ใจว่าคุณภาพการตัดตรงตามข้อกำหนดคุณสมบัติของวัสดุโดยไม่มีรอยแตกร้าว การหลอมละลายมากเกินไป หรือความเสียหายจากความร้อน

วิธีการตรวจสอบ

- Optical Emission Spectroscopy (OES) / XRF – ยืนยันองค์ประกอบของวัสดุเพื่อให้แน่ใจว่าเข้ากันได้กับกระบวนการตัดด้วยเลเซอร์

- การทดลองเพิ่มประสิทธิภาพพารามิเตอร์เลเซอร์ (DOE) – ใช้ข้อมูลการทดลองเพื่อปรับปรุงกระบวนการตัดและเพิ่มเสถียรภาพด้านคุณภาพ

มาตรฐานที่เกี่ยวข้อง

- ISO 15609 (มาตรฐานขั้นตอนการประมวลผลด้วยเลเซอร์)

- GB/T 19864 (มาตรฐานการควบคุมกระบวนการตัดด้วยเลเซอร์)

ด้วยการปฏิบัติตามมาตรการควบคุมคุณภาพที่เข้มงวดเหล่านี้ Shengwo รับประกันว่าบริการตัดด้วยเลเซอร์โลหะบางให้ความแม่นยำเป็นพิเศษ ผลกระทบจากความร้อนน้อยที่สุด และความสมบูรณ์ของวัสดุที่เหนือกว่า ซึ่งเป็นไปตามมาตรฐานอุตสาหกรรมสูงสุดสำหรับการใช้งานด้านการบินและอวกาศ การแพทย์ และอิเล็กทรอนิกส์

บริการตัดเลเซอร์โลหะบางของ Shengwo

ตัดได้ความหนาสูงสุด 1 นิ้ว

โรงงานของเรามีเครื่องเลเซอร์ไฟเบอร์ขนาด 8kW และ 10kW ซึ่งสามารถตัดเหล็ก สแตนเลส และอลูมิเนียมที่มีความหนาสูงสุด 1 นิ้วได้ เครื่องจักรเหล่านี้ให้คุณภาพการตัดที่ยอดเยี่ยมและมีเศษครีบน้อยที่สุด

สำหรับโลหะหนา คุณภาพการตัดขึ้นอยู่กับการสะสมความร้อนเป็นส่วนใหญ่ เครื่องตัดไฟเบอร์เลเซอร์ของเราใช้การระบายความร้อนด้วยน้ำในระหว่างการตัดเพื่อรักษาความเสถียรของวัสดุ และใช้น้ำมันปริมาณเล็กน้อยในระหว่างการเจาะเพื่อลดการกระเซ็น ทำให้มั่นใจได้ว่าการตัดจะสะอาดและแม่นยำยิ่งขึ้น

คุณภาพการตัดอะลูมิเนียมที่ไม่มีใครเทียบได้

การตัดอะลูมิเนียมด้วยไฟเบอร์เลเซอร์มักเป็นเรื่องที่ท้าทาย เนื่องจากวัสดุที่มีความหนามากกว่า 1/8 นิ้วมักจะเกิดรอยขรุขระตามขอบ อย่างไรก็ตาม ด้วยเทคนิคขั้นสูงและผู้ปฏิบัติงานที่มีทักษะของเรา เราเกือบจะสามารถขจัดการเกิดเสี้ยนบนอะลูมิเนียมที่มีความหนาไม่เกิน 1 นิ้วได้ แม้แต่แผ่นอะลูมิเนียมขนาด 1 นิ้ว กระบวนการของเราก็สร้างเสี้ยนน้อยกว่าที่ไฟเบอร์เลเซอร์แบบเดิมทิ้งไว้บนแผ่นขนาด 1/4 นิ้วอย่างมาก

ความแม่นยำที่เหนือกว่าในการตัดด้วยเลเซอร์โลหะบาง

ไฟเบอร์เลเซอร์ของเราบรรลุระดับความแม่นยำ ±0.005 นิ้ว ทำให้มั่นใจได้ถึงความแม่นยำสูงเป็นพิเศษ แม้แต่การออกแบบที่ซับซ้อนที่สุด เราลดหรือกำจัดการเทเปอร์ให้เหลือน้อยที่สุด แม้แต่ในวัสดุที่หนากว่า เพื่อให้มั่นใจว่าคุณจะได้รับชิ้นส่วนที่สม่ำเสมอและมีประสิทธิภาพสูงทุกครั้ง

ไม่ว่าคุณจะต้องการเครื่องประดับโลหะที่ตัดด้วยเลเซอร์แบบกำหนดเองหรือบริการตัดเลเซอร์โลหะบาง Shengwo มุ่งมั่นที่จะตอบสนองความต้องการสูงสุดของคุณ

นอกเหนือจากบริการตัดเลเซอร์โลหะบางแล้ว

นอกจากจะผอมแล้วการตัดด้วยเลเซอร์โลหะเรานำเสนอบริการแปรรูปแผ่นโลหะแบบกำหนดเองแบบครบวงจร สิ่งอำนวยความสะดวกของเรา พร้อมด้วยพันธมิตรด้านการผลิตที่เชื่อถือได้ มีความเชี่ยวชาญในด้านการเจาะและการแปรรูปโลหะ รวมถึง:

✅ การผลิตแม่พิมพ์

✅ เครื่องเจาะและเจาะ CNC

✅ ตัดและตัดด้วยเลเซอร์

✅ การดัดและการขึ้นรูป

✅ เชื่อมและปั๊ม

✅ งานกัดและขัดเงา

✅ อโนไดซ์และเคลือบผง

✅เคลือบ PVDF

เรานำเสนอโซลูชันโลหะที่ออกแบบเฉพาะเพื่อให้ตรงตามข้อกำหนดเฉพาะที่คุณกำหนดเองในการใช้งานต่างๆ

📌 มีดีไซน์อยู่ในใจแล้วหรือยัง? ส่งภาพวาดหรือรูปถ่ายอ้างอิงของคุณมาให้เรา แล้วเราจะทำให้แนวคิดการผลิตโลหะของคุณเป็นจริง!

อีเมล:young@sw-mfg.com