ผู้ผลิตโซลูชั่นที่กำหนดเองฮาร์ดแวร์ที่มีความแม่นยำ

สารบัญ

การผลิตโลหะแผ่นตัวถังรถยนต์และการผลิตโลหะแผ่นอัตโนมัติแบบกำหนดเองมีบทบาทสำคัญในอุตสาหกรรมยานยนต์ ซึ่งรับประกันความทนทาน อากาศพลศาสตร์ และความสวยงาม กระบวนการเหล่านี้เกี่ยวข้องกับการดัด การขึ้นรูป การเชื่อม และการตัดเพื่อผลิตชิ้นส่วนยานยนต์ตามสั่ง

เชงโว, กผู้ผลิตการผลิตโลหะแผ่นที่มีความแม่นยำกำลังเร่งการเปลี่ยนแปลงนี้โดยแทนที่วิธีการผลิตแบบดั้งเดิมด้วยระบบอัตโนมัติที่ใช้เครื่องจักร ความก้าวหน้าเหล่านี้กำลังผลักดันการเติบโตอย่างที่ไม่เคยมีมาก่อนในอุตสาหกรรมโลหะแผ่น

ไม่ว่าจะเป็นการซ่อมแซม การบูรณะ หรือการปรับแต่ง การได้ผลลัพธ์คุณภาพสูงในการผลิตโลหะแผ่นตัวถังรถยนต์ต้องใช้การตัดเฉือนที่มีความแม่นยำ

ภายในปี 2576 ตลาดโลหะแผ่นทั่วโลกคาดว่าจะมีมูลค่าสูงถึง 450 พันล้านดอลลาร์- รายงานจาก Achrnews เน้นย้ำถึงการประยุกต์ใช้การผลิตโลหะแผ่นในวัสดุก่อสร้าง ชิ้นส่วนเครื่องบิน และชิ้นส่วนยานยนต์

เมื่อตลาดยานยนต์ขยายตัว ความต้องการส่วนประกอบที่ซับซ้อนยังคงเพิ่มขึ้นอย่างต่อเนื่องผู้ผลิตการผลิตโลหะแผ่นที่มีความแม่นยำอัตโนมัติกำลังบูรณาการเทคโนโลยีล่าสุดเพื่อตอบสนองความต้องการที่เพิ่มขึ้นนี้เชงโวความสามารถในการผลิตโลหะแผ่นอัตโนมัติแบบกำหนดเองของช่วยให้มั่นใจได้ว่าการผลิตโลหะแผ่นตัวถังรถยนต์ของคุณเกินความคาดหมายและตรงตามมาตรฐานอุตสาหกรรมสูงสุด

บทความนี้จะสำรวจกระบวนการพื้นฐาน วัสดุ และประโยชน์ของการผลิตโลหะแผ่นตัวถังรถยนต์

การเลือกวัสดุที่เหมาะสมเป็นสิ่งสำคัญสำหรับสมรรถนะ ความปลอดภัย และอายุการใช้งานของยานพาหนะ

ยานยนต์แผ่นโลหะโดยหลักๆ จะแบ่งออกเป็น 2 ประเภท คือโลหะเหล็กและโลหะที่ไม่ใช่เหล็ก- เนื่องจากปัจจัยด้านประสิทธิภาพและต้นทุน โลหะที่เป็นเหล็กคิดเป็น 90% ของการใช้งาน ในขณะที่โลหะที่ไม่ใช่เหล็กมีสัดส่วนเพียง 10% เท่านั้น

วัสดุหลักที่ใช้ในการผลิตแผ่นโลหะตัวถังรถยนต์ ได้แก่เหล็กกล้าคาร์บอน, โลหะผสมเหล็ก, เหล็กหล่อ,โลหะที่ไม่ใช่เหล็กและโลหะผสม วัสดุอโลหะ และวัสดุคอมโพสิต

เหล็กแผ่นเป็นวัสดุพื้นฐานและเป็นวัสดุที่ใช้กันอย่างแพร่หลาย ขึ้นอยู่กับปริมาณคาร์บอน เหล็กแผ่นสามารถจำแนกได้เป็นเหล็กกล้าคาร์บอนต่ำ เหล็กกล้าคาร์บอนปานกลาง และเหล็กกล้าคาร์บอนสูง:

เหล็กกล้าคาร์บอนต่ำ: ปริมาณคาร์บอน <0.25%

เหล็กกล้าคาร์บอนปานกลาง: มีปริมาณคาร์บอนระหว่าง 0.25% ถึง 0.6%

เหล็กกล้าคาร์บอนสูง: ปริมาณคาร์บอน > 0.6%

ส่วนใหญ่วัสดุฐานใช้ในรถยนต์การผลิตการผลิตโลหะแผ่นที่มีความแม่นยำเป็นเหล็กแผ่น โดยเหล็กชุบสังกะสีเป็นตัวเลือกที่ต้องการเนื่องจากมีประสิทธิภาพที่เพิ่มขึ้น การชุบสังกะสีส่วนใหญ่ทำได้สองวิธี:การชุบสังกะสีแบบจุ่มร้อนและการชุบสังกะสีด้วยไฟฟ้า

เหล็กชุบสังกะสีด้วยไฟฟ้า (SECC): สีเทาสม่ำเสมอ ส่วนใหญ่นำเข้า ทนทานต่อรอยนิ้วมือ ทนต่อการกัดกร่อนได้ดีเยี่ยม และยังคงความสามารถในการขึ้นรูปของแผ่นรีดเย็น

เหล็กชุบสังกะสีแบบจุ่มร้อน (SGCC): สีขาวสว่างพร้อมแพรวสังกะสีขนาดเล็ก แม้ว่าแพรวสังกะสีขนาดใหญ่จะระบุได้ง่ายกว่าด้วยรูปแบบหกเหลี่ยม

เหล็กชุบสังกะสีด้วยไฟฟ้ามีการเคลือบที่บางกว่าเมื่อเทียบกับเหล็กชุบสังกะสีแบบจุ่มร้อน

DX51D+Z—DX57D+Z; DC51D+Z—DC57D+Z

D: เหล็กแบนขึ้นรูปเย็น

X: กระบวนการรีดร้อน

C: กระบวนการรีดเย็น

51-57: ยิ่งตัวเลขสูง ประสิทธิภาพการตอกก็จะยิ่งดีขึ้น

D: สังกะสี

Z: เคลือบสังกะสีบริสุทธิ์

H300LAD+Z: เหล็กกล้าความแข็งแรงสูงผสมต่ำ

H340LAD+Z: เหล็กกล้าความแข็งแรงสูงขึ้นรูปเย็น

H380LAD+Z: คอยล์ชุบสังกะสี

22MnB5: เหล็กกล้ากำลังสูงขึ้นรูปร้อนดอง

ชิ้นส่วนต่างๆ ของรถจำเป็นต้องใช้วัสดุพื้นฐานที่แตกต่างกัน ขึ้นอยู่กับความต้องการใช้งาน:

แผงด้านข้างซึ่งเป็นชิ้นส่วนปั๊มที่ใหญ่ที่สุดในระบบตัวถัง โดยทั่วไปจะใช้ DX54D+Z โดยมีความแข็งแรงครากตั้งแต่ 280-340 MPa

คานกระแทกประตู แผ่นเสริมแรง และแผ่นเสริมเสากระจกบังลม ซึ่งต้องใช้ความแข็งแรงสูงและความเหนียวที่ดีเพื่อความปลอดภัย มักใช้ 22MnB5 โดยมีความแข็งแรงครากระหว่าง 560-690 MPa

การผลิตโลหะแผ่นตัวถังรถยนต์เกี่ยวข้องกับการตัดขึ้นรูปและประกอบแผ่นโลหะเพื่อสร้างหรือซ่อมแซมแผงตัวถังรถยนต์ กระบวนการนี้ต้องใช้อุปกรณ์พิเศษ ฝีมือช่าง และบริการเครื่องจักรกลซีเอ็นซีที่มีความแม่นยำสูงเพื่อให้มั่นใจถึงความทนทานและความแม่นยำ

ข้อดีที่สำคัญที่สุดประการหนึ่งของการผลิตโลหะแผ่นคือความยืดหยุ่นในการออกแบบ การออกแบบยานยนต์สมัยใหม่ต้องการเส้นสายที่เพรียวบาง รูปทรงตามหลักอากาศพลศาสตร์ และรูปทรงเรขาคณิตที่ซับซ้อน ซึ่งทั้งหมดนี้สามารถทำได้โดยผ่านกระบวนการขึ้นรูปโลหะแผ่น ด้วยเทคโนโลยีการผลิตขั้นสูง เช่น การใช้เครื่องจักร CNC และการตัดด้วยเลเซอร์ ผู้ผลิตสามารถผลิตแผงตัวถัง ฝากระโปรง ประตู และส่วนประกอบแชสซีได้อย่างแม่นยำ ความยืดหยุ่นนี้ช่วยให้สามารถปรับแต่งและสร้างสรรค์นวัตกรรมได้ ช่วยให้ผู้ผลิตรถยนต์โดดเด่นในตลาดที่มีการแข่งขันสูง

การผลิตโลหะแผ่นช่วยให้สามารถทำงานกับโลหะหลายชนิด โดยแต่ละชนิดมีคุณสมบัติเฉพาะเพื่อตอบสนองความต้องการด้านยานยนต์ที่แตกต่างกัน วัสดุทั่วไป ได้แก่ :

อลูมิเนียม – น้ำหนักเบาและเพิ่มประสิทธิภาพการใช้เชื้อเพลิง

สแตนเลส – ทนต่อการกัดกร่อนเพื่อความทนทาน

เหล็กชุบสังกะสี – เพิ่มความทนทานต่อสภาพอากาศ

ด้วยการเลือกวัสดุที่เหมาะสม ผู้ผลิตสามารถปรับสมดุลของน้ำหนัก ความแข็งแกร่ง และราคา เพื่อให้มั่นใจถึงประสิทธิภาพสูงสุดสำหรับส่วนประกอบต่างๆ ของยานพาหนะ

เครื่องจักรกลซีเอ็นซีและเทคนิคการผลิตขั้นสูงให้ความแม่นยำที่ไม่มีใครเทียบได้ในการขึ้นรูปและตัดแผ่นโลหะ ในอุตสาหกรรมยานยนต์ การเบี่ยงเบนมิติเพียงเล็กน้อยก็สามารถนำไปสู่ปัญหาการประกอบ ความไร้ประสิทธิภาพ หรือข้อกังวลด้านความปลอดภัยได้ ระบบอัตโนมัติและเครื่องจักรกลซีเอ็นซีช่วยให้ผู้ผลิตสามารถบรรลุพิกัดความเผื่อที่เข้มงวด เพื่อให้มั่นใจว่าส่วนประกอบทุกชิ้นตรงตามข้อกำหนดเฉพาะโดยไม่ต้องผ่านกระบวนการหลังการประมวลผลมากเกินไป

ด้วยการเพิ่มขึ้นของรถยนต์ไฟฟ้า (EV) และรถยนต์ทั่วไปที่ประหยัดเชื้อเพลิง ผู้ผลิตรถยนต์จึงให้ความสำคัญกับวัสดุน้ำหนักเบา การผลิตโลหะแผ่น โดยเฉพาะอะลูมิเนียมและแมกนีเซียม ช่วยให้ผู้ผลิตสามารถผลิตส่วนประกอบที่เบากว่าได้โดยไม่กระทบต่อความสมบูรณ์ของโครงสร้าง สิ่งนี้จะช่วยลดน้ำหนักโดยรวมของยานพาหนะ เพิ่มประสิทธิภาพการใช้เชื้อเพลิง และปรับปรุงสมรรถนะ ซึ่งเป็นสิ่งสำคัญสำหรับการปฏิบัติตามกฎระเบียบด้านสิ่งแวดล้อมที่เข้มงวด

กระบวนการผลิตโลหะแผ่น เช่น การปั๊ม การตัด และการดัดสามารถทำได้โดยอัตโนมัติในระดับสูง ส่งผลให้วงจรการผลิตสั้นลงและต้นทุนแรงงานลดลง การใช้เครื่องจักร CNC และระบบอัตโนมัติช่วยลดการสิ้นเปลืองวัสดุและลดต้นทุนอีกด้วย นอกจากนี้ ความสามารถในการปรับขนาดของกระบวนการเหล่านี้ยังช่วยให้สามารถสร้างต้นแบบชุดเล็กและการผลิตจำนวนมากได้อย่างมีประสิทธิภาพ ทำให้เป็นโซลูชันที่คุ้มต้นทุนสำหรับผู้ผลิตรถยนต์

การผลิตโลหะแผ่นตัวถังรถยนต์เกี่ยวข้องกับขั้นตอนสำคัญหลายขั้นตอน เริ่มตั้งแต่การออกแบบไปจนถึงผลิตภัณฑ์ขั้นสุดท้าย ขั้นตอนการเตรียมการเบื้องต้นถือเป็นสิ่งสำคัญ โดยครอบคลุมถึงการออกแบบ การเลือกวัสดุ การวางแผนกระบวนการ และความพร้อมของอุปกรณ์

กระบวนการเริ่มต้นด้วยเอกสารการออกแบบโดยละเอียดที่สร้างขึ้นโดยใช้ซอฟต์แวร์ CAD วิศวกรร่างแผนผัง 2 มิติหรือ 3 มิติโดยระบุขนาด รูปร่าง และตำแหน่งสัมพันธ์ของส่วนประกอบต่างๆ ในขณะที่พิจารณาถึงความสามารถในการผลิตและความท้าทายทางเทคนิค

การเลือกใช้วัสดุส่งผลโดยตรงต่อคุณภาพของผลิตภัณฑ์ วัสดุทั่วไปได้แก่ เหล็ก อลูมิเนียม และวัสดุคอมโพสิต ซึ่งเลือกตามความต้องการด้านประสิทธิภาพและสภาพแวดล้อม

เมื่อการออกแบบและวัสดุได้รับการยืนยันแล้ว จะมีการวางแผนกระบวนการผลิต โดยสรุปขั้นตอนการประมวลผล อุปกรณ์ที่จำเป็น และพารามิเตอร์เพื่อให้มั่นใจในประสิทธิภาพและคุณภาพ

การผลิตที่เกี่ยวข้องกับเครื่องจักรหลายชนิด เช่น กรรไกร เครื่องดัด เครื่องเจาะ เครื่องตัดเลเซอร์ และอุปกรณ์การเชื่อม เครื่องจักรเหล่านี้ต้องได้รับการปรับเทียบและบำรุงรักษาเพื่อให้มั่นใจถึงประสิทธิภาพสูงสุด

การตัดเปลี่ยนวัตถุดิบให้เป็นขนาดและรูปร่างที่ต้องการ โดยใช้วิธีการที่แตกต่างกัน ขึ้นอยู่กับประเภทของวัสดุและความต้องการด้านความแม่นยำ

การตัดเฉือนเป็นวิธีการทั่วไปสำหรับการตัดเป็นเส้นตรงโดยใช้กิโยตินแบบกลไกหรือแบบไฮดรอลิก

การใช้เครื่องอัดและแม่พิมพ์ การเจาะอย่างมีประสิทธิภาพทำให้เกิดรูปทรงที่ซับซ้อนในปริมาณมากและมีความแม่นยำสูง

การตัดด้วยเลเซอร์ให้การตัดที่แม่นยำและสะอาดสูง เหมาะสำหรับรูปทรงที่ซับซ้อนแต่มีต้นทุนการดำเนินงานสูงกว่า

การตัดด้วยพลาสม่ามีประสิทธิภาพกับแผ่นโลหะหนา โดยให้ความเร็วแต่ได้ผิวสำเร็จที่หยาบกว่า

กระบวนการตัดเย็นโดยใช้น้ำแรงดันสูงและสารกัดกร่อน เหมาะสำหรับวัสดุที่ไวต่อการเปลี่ยนรูปด้วยความร้อน

การขึ้นรูปจะเปลี่ยนแผ่นเรียบให้เป็นโครงสร้าง 3 มิติโดยใช้การดัด การยืด การตอก และการปั่น

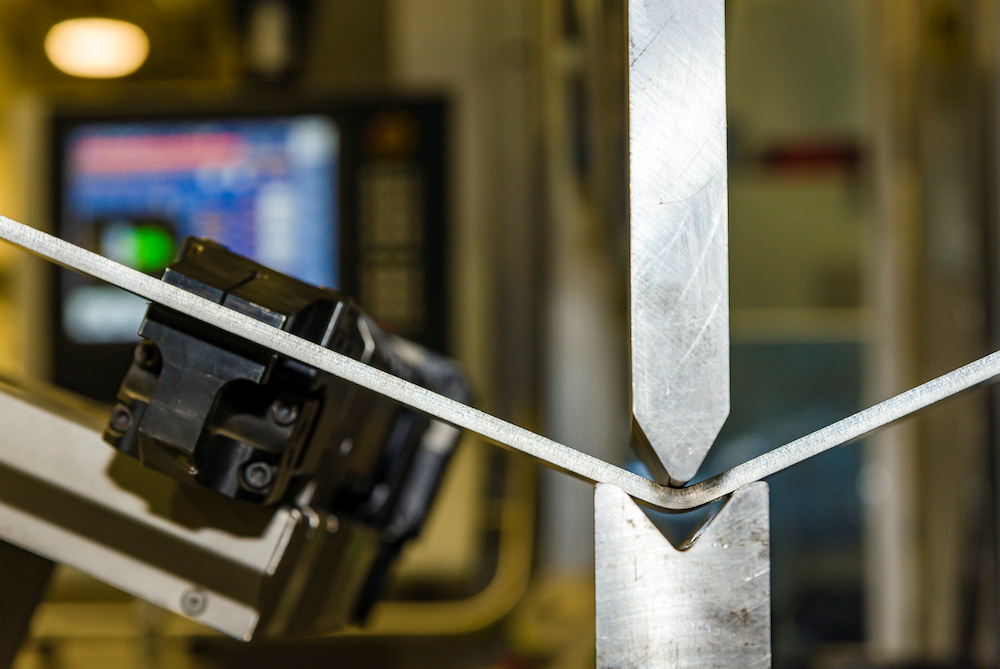

การดัดใช้แรงเพื่อสร้างการเสียรูปเชิงมุม ซึ่งดำเนินการโดยใช้เบรกและแม่พิมพ์

การยืดรูปร่างของแผ่นโลหะบนแม่พิมพ์โดยใช้หมัด ซึ่งมักใช้ในแผงตัวถังรถยนต์

การปั๊มขึ้นรูปใช้แม่พิมพ์และแม่พิมพ์เพื่อสร้างรูปทรงและลวดลายที่ซับซ้อนในการผลิตปริมาณมาก

การปั่นเป็นกระบวนการขึ้นรูปแบบหมุนที่ใช้สำหรับชิ้นส่วนทรงกระบอกหรือทรงกรวย เพื่อให้มั่นใจถึงประสิทธิภาพของวัสดุที่สูง

การรวมส่วนประกอบหลายชิ้นเข้าด้วยกันเป็นชุดเดียวทำได้โดยใช้เทคนิคต่างๆ

การเชื่อม รวมถึงการเชื่อมอาร์ค การเชื่อมด้วยเลเซอร์ และการเชื่อมแบบจุด ให้การยึดเกาะที่แข็งแรงและถาวร

การโลดโผนเหมาะอย่างยิ่งสำหรับวัสดุที่ไม่เหมือนกันหรือในกรณีที่การเชื่อมไม่เหมาะสม

การเชื่อมต่อแบบเกลียวช่วยให้ถอดแยกชิ้นส่วนและบำรุงรักษาได้ง่าย

การติดด้วยกาวมีประโยชน์สำหรับวัสดุบางหรือวัสดุที่ไวต่อความร้อน โดยให้ข้อต่อที่เรียบและสม่ำเสมอ

การรักษาพื้นผิวช่วยเพิ่มรูปลักษณ์ ความทนทาน และความต้านทานการกัดกร่อน

การเคลือบสีให้การปกป้องและความสวยงาม แต่ต้องมีการบำรุงรักษา

การชุบด้วยไฟฟ้าจะสะสมชั้นโลหะไว้เพื่อต้านทานการกัดกร่อนและเพิ่มความแข็งแรง

ออกซิเดชันจะสร้างชั้นป้องกันบนโลหะ เช่น อลูมิเนียม ผ่านการอโนไดซ์หรือออกซิเดชันทางเคมี

การเคลือบผงใช้ชั้นที่ทนทานและทนต่อการกัดกร่อนโดยใช้แรงดึงดูดของไฟฟ้าสถิต

การควบคุมคุณภาพทำให้มั่นใจได้ว่าผลิตภัณฑ์มีคุณสมบัติตรงตามข้อกำหนดและมาตรฐานด้านประสิทธิภาพ

เครื่องมือวัดที่แม่นยำตรวจสอบขนาดส่วนประกอบและความคลาดเคลื่อน

การตรวจสอบด้วยสายตาและเครื่องมือจะตรวจจับข้อบกพร่องของพื้นผิว เช่น รอยขีดข่วน รอยบุบ หรือความไม่สอดคล้องกันของการเคลือบ

การทดสอบทางกลจะประเมินความแข็งแรง ความยืดหยุ่น และการทนต่อแรงกระแทก

การทดสอบแบบไม่ทำลาย (NDT) เช่น การตรวจสอบด้วยรังสีเอกซ์และอัลตราโซนิก ช่วยให้มั่นใจถึงความสมบูรณ์ของข้อต่อ

ด้วยการปฏิบัติตามกระบวนการที่มีโครงสร้างนี้ การผลิตโลหะแผ่นตัวถังรถยนต์จึงได้ส่วนประกอบคุณภาพสูงและเชื่อถือได้สำหรับการใช้งานต่างๆ

การผลิตโลหะแผ่นตัวถังรถยนต์เป็นกระบวนการสำคัญสำหรับการซ่อม ฟื้นฟู และปรับแต่งยานพาหนะ การเลือกวัสดุและเทคนิคการผลิตที่เหมาะสมช่วยให้มั่นใจถึงความทนทาน ปลอดภัย และความสวยงาม ไม่ว่าคุณจะซ่อมแซมแผงที่เสียหายหรือสร้างยานพาหนะตามสั่ง บริการด้านการผลิตระดับมืออาชีพจะให้ผลลัพธ์ที่ยอดเยี่ยม

ต้องการผู้เชี่ยวชาญในการผลิตโลหะแผ่นตัวถังรถยนต์หรือไม่?ติดต่อ เซิงโววันนี้เพื่อโซลูชันคุณภาพสูงและสร้างสรรค์อย่างแม่นยำ!