精密ハードウェアのカスタマイズされたソリューションのメーカー

コンテンツ

板金加工には、切断、曲げ、成形、接合、仕上げなど、生の板を最終部品に変換するさまざまな製造作業が含まれます。金属部品を製品に組み立てたり統合したりする前に、複数の板金加工ステップにより、材料が寸法、機械的、美的要件を満たしていることを確認します。

意味:板金加工とは、平らな金属板 (鋼、アルミニウム、ステンレス鋼、銅など) を成形、切断、接合し、コンポーネントに仕上げるために適用されるすべての手順を指します。

重要性:適切な板金加工は、製品の性能、耐久性、外観、生産効率に影響を与えます。

多用途性:装飾パネルから頑丈な構造要素に至るまで、板金加工は自動車、航空宇宙、建設、エレクトロニクス、医療、エネルギーなどの業界にサービスを提供しています。

ワークフローコンテキスト:メーカーは多くの場合、複数の板金加工方法 (切断 + 曲げ + 溶接 + 仕上げなど) を組み合わせて、必要なデザインと機能を実現します。

切断は、ほとんどの板金製造ワークフローの最初のステップです。生のシートをブランクまたは形状に分離し、さらなる作業に備えます。

高精度で狭いカーフにより、複雑な形状が可能になります。

ステンレス鋼、炭素鋼、アルミニウム、銅などに適しています。

自動化された CNC 制御により、再現性と厳しい公差が保証されます。

高出力ファイバーレーザー使用時の熱影響部を最小限に抑え、反りを軽減します。

用途: 電子機器の筐体、装飾パネル、医療機器の筐体。

板金加工におけるプラズマ切断

イオン化ガス流を使用して導電性金属を切断します。厚いゲージに最適です。

重量鋼の切断速度は速くなりますが、刃先の仕上げには後処理が必要になる場合があります。

産業用フレーム、構造プレート、重機の筐体に一般的。

板金加工におけるウォータージェット切断

研磨ウォータージェットにより熱を加えずに切断するため、熱歪みを防ぎます。

特殊合金、複合材料、および熱に弱い材料を扱うことができます。

複雑な形状や複数の材料が積層されたプロトタイプ部品によく使用されます。

板金加工におけるシャーリングとソーイング

シートやプレートをまっすぐにカットするための機械式ハサミ。シンプルなプロファイルの場合はコスト効率が高くなります。

少量の加工や特定の形状に適した丸鋸または帯鋸。

レーザー/プラズマより精度は劣りますが、基本的な切断作業には効率的です。

板金加工におけるパンチング

CNC パンチ プレスは、スタンピングによって穴、ルーバー、小さなフィーチャを作成します。

反復的なパターンの場合は高速です。ツールタレットと組み合わせて柔軟に使用できます。

切断の前後に組み立て用の穴を準備するためによく使用されます。

板金製造における適切な切断方法の選択は、材料の厚さ、形状の複雑さ、生産量、および公差によって決まります。

成形操作では、平らなブランクを角度、曲線、または 3D 輪郭に再形成します。板金加工における成形のための効果的な設計により、試行錯誤が減り、スプリングバックの問題が最小限に抑えられます。

板金加工におけるプレスブレーキ曲げ

CNC プレス ブレーキは、パンチとダイを介して力を加え、正確な曲げを作成します。

主な考慮事項: 曲げ半径、材料の厚さ、工具の選択、スプリングバックの補正。

用途: エンクロージャ、ブラケット、シャーシ部品、パネル。

板金加工におけるロールフォーミング

一連のローラーによる連続的な曲げにより、長いプロファイル (チャネル、レールなど) が作成されます。

均一な断面(ルーフパネル、構造トリム)の大量生産に最適です。

初期の工具投資が必要ですが、大規模な場合は部品あたりのコストが低くなります。

板金加工における深絞りと張り出し成形

深絞りでは、金型を使用してシートを深い形状(容器、ハウジングなど)に引き伸ばします。

ストレッチフォーミングは、成形ブロック上でシートを曲げたり伸ばしたりするもので、大型の湾曲したコンポーネント (航空宇宙用スキン、建築用パネル) に使用されます。

薄くなったり、しわが寄ったり、裂けたりしないように、慎重な金型設計とブランク レイアウトが必要です。

板金加工におけるインクリメンタル板成形

CNC 制御ツールにより、専用の金型を使用せずにシートを段階的に希望の形状に変形させます。

工具コストを最小限に抑える必要がある少量生産またはプロトタイピングに適しています。

柔軟性が得られますが、サイクル時間が遅くなる可能性があります。

接合技術では、複数のシート部品を組み合わせてアセンブリを作成します。各接合方法には、板金加工における強度、外観、プロセスの複雑さのトレードオフがあります。

ミグ溶接: 多くの鉄および非鉄シートに効率的です。浸透性は良好ですが、溶け落ちを避けるために薄いゲージでは熟練した制御が必要な場合があります。

TIG溶接:高精度の溶接部ときれいな外観。板金加工で製造される医療部品や航空宇宙部品で一般的なステンレス鋼やアルミニウムに最適です。

スポット溶接: 重なり合うシート接合部 (自動車パネルなど) に高速です。

レーザー溶接: 正確で歪みの少ない溶接。きれいな接合部を必要とする重要なアセンブリに使用されます。

適切な治具設計と溶接順序により歪みが軽減され、高精度の板金加工アセンブリには不可欠です。

板金加工における機械的締結

リベット、ボルト、ネジ、クリンチング: 熱を加えずに異種材料の分解や接合が可能です。

クリンチングは、局所的な塑性変形によってインターロッキング ジョイントを形成します。これは、溶接が現実的でない場合に役立ちます。

設計中にフィーチャー (フランジ、タブ、パイロット穴など) を組み込んで、組み立てを合理化します。

板金加工における接着接合

構造用接着剤は熱入力なしでシートを接合し、材料特性を維持します。

異種金属の接合や、美観上目に見えない継ぎ目が必要な場合に便利です。

表面処理と硬化プロセスは板金加工ワークフローに統合する必要があります。

板金製造における適切な接合方法の選択は、接合強度の要件、材料の適合性、環境要因、生産量によって異なります。

成形と接合の後、板金加工には耐久性、外観、または耐食性を向上させるための仕上げステップが含まれることがよくあります。

板金加工における粉体塗装

ドライパウダーを静電塗布して硬化させることで、耐久性のある均一な仕上がりが得られます。

衝撃、化学物質、紫外線に対する耐性。屋外エンクロージャー、建築パネルに使用されます。

前処理(リン酸塩洗浄など)により、密着性と寿命が保証されます。

板金加工における陽極酸化処理

アルミニウム部品に電気化学処理を施し、耐食性と表面硬度を向上させます。

ブランディングや機能コーディングのために色を染めることができます。

電子機器の筐体や装飾トリムによく見られます。

板金加工における電気めっきと亜鉛めっき

薄い金属層 (亜鉛、ニッケル、クロムなど) により、耐食性と外観が向上します。

鋼部品に亜鉛メッキを施すことで、屋外や過酷な環境でも錆びを防ぎます。

板金加工における慎重なプロセス管理により、均一な膜厚と密着性が保証されます。

板金加工における研磨、バフ研磨、不動態化処理

機械的または化学的研磨により、医療または食品と接触する部品に不可欠な滑らかな反射面が作成されます。

ステンレス鋼の不動態化により遊離鉄が除去され、医療機器の製造でしばしば必要とされる耐食性が向上します。

板金加工におけるテクスチャリングと装飾仕上げ

ビーズブラストやエンボス加工などの技術により、機能的または美的な表面テクスチャが追加されます。

エンボスパターンは剛性を高めたり、滑り止めを提供したりすることができます。

レーザーでカットされた装飾的なミシン目や模様がデザイン性を高めます。

設計の早い段階で仕上げに関する考慮事項を統合することで、板金製造シーケンスで必要な前処理、マスキング、またはコーティングの固定に確実に対応できるようになります。

適切な板金加工方法を選択するには、複数の要素を評価する必要があります。

材質の種類: 鋼、ステンレス鋼、アルミニウム、銅、真鍮、チタン、特殊合金は、それぞれ独自の成形性、強度、耐食性を備えています。

厚さとゲージ: 薄いシートは特定のプロセスで反る可能性があります。プレートが厚い場合は、より頑丈な装置が必要になります。

機械的要件: 耐荷重部品には、板金加工においてより強力な材料と適切な接合方法が求められます。

表面要件: 美的または衛生的な用途 (医療、食品) では厳しい仕上げ基準が課せられ、プロセスの選択に影響します。

幾何学の複雑さ: 狭いコーナーや深い絞りのある複雑な形状には、正確な切断 (レーザーなど) と高度な成形技術が必要です。

寸法精度: 高公差部品には、板金加工に統合された CNC 制御プロセスと工程内検査が必要な場合があります。

機能の統合: 複数の機能を 1 つの部品に組み合わせるには (取り付け機能、通気スロットなど)、切断、曲げ、接合を慎重に行う必要があります。

試作と量産: 少量の場合は柔軟なプロセス (ウォータージェット、インクリメンタルフォーミング) が有利になる可能性があり、一方、大量の場合は工具投資 (スタンピングダイ、ロールフォーミングセットアップ) が正当化されます。

工具のコスト: スタンピングなどのプロセスでは、金型の設計とメンテナンスが必要です。大規模な場合のピースあたりのコスト削減を比較検討します。

機械の時間と労力: CNC 自動化により手作業は削減されますが、プログラミングに時間がかかります。セットアップコストと実行期間のバランスをとり、コスト効率の高い板金加工を実現します。

機器の可用性: 高度な CNC マシン、レーザー カッター、特殊な成形装置にはスケジュール上の制約がある場合があります。早めに計画を立ててください。

材料調達: 必要な合金の信頼できる供給を確保します。国内調達と海外調達の影響を考慮します。

物流と配送: 配送時間と通関手続きは総リードタイムに影響します。 Shengwo のようなサプライヤーと ERP 主導の物流を連携することで、予測可能性が向上します。

業界標準: 自動車、航空宇宙、医療、エレクトロニクス分野では、板金加工における認証 (ISO 9001、IATF 16949、ISO 13485) とトレーサビリティが求められています。

検査プロトコル: 工程内検査と最終検査 (CMM、光学測定) をワークフローに統合する必要があります。

規制の遵守: 材料認証、試験報告書、環境規制は、板金加工におけるプロセスの選択と文書化のガイドとなります。

これらの要素を評価することで、設計者と調達チームは各プロジェクトに最適な板金製造技術の組み合わせを選択できます。

ボディパネルとシャーシコンポーネント: 大量生産で公差が厳しい部品のプレス加工と曲げ加工。

排気システムとヒートシールド:ステンレス鋼の成形と溶接により耐久性が向上します。

インテリアトリムとブラケット:レーザーカットと仕上げにより美しさを演出します。

構造フレームとブラケット:高強度合金を精密なCNC切断と成形によって加工しました。

エンジンコンポーネントとダクト:板金加工と高度な仕上げを組み合わせた耐食性。

インテリアキャビンパネル: ロールフォーミングとCNC曲げ加工により製作された軽量アルミニウムパーツです。

エンクロージャとシャーシ: レーザーカットされた通気スロット、精密な曲げ、高品質の表面仕上げ。

ヒートシンクとEMIシールド: 厳密な寸法管理が必要な機械加工されたフィンと成形構造。

ラックマウントパネル:打ち抜き、曲げ加工により規格化された寸法。

機器ハウジング: 衛生的な仕上げ (電解研磨、不動態化) が必要なステンレス鋼またはアルミニウムの筐体。

手術器具トレイ:深絞り加工と耐食コーティングを施した成形品です。

支持構造とスタンド: 安全性と信頼性を確保するための正確な公差を備えた溶接アセンブリ。

ファサードパネルとクラッディング: レーザーで切断され、希望の形状に成形され、粉体塗装された装飾的な穴あきシート。

HVAC ダクト:気密シールを必要とする板金の成形・接合。

構造コンポーネント: 曲げ、溶接、仕上げによって製造される耐荷重ブラケットとトリム要素。

電気機器用エンクロージャ: 屋外での耐久性を考慮した保護コーティングを施した板金加工。

ソーラーパネルのフレームとマウント:軽量強度を実現するために成形および機械加工されたアルミニウムプロファイル。

風力タービンのコンポーネント: 構造部品の大規模な成形と溶接。

これらの例は、さまざまな板金製造技術を組み合わせて、性能、美観、コストに関する業界固有の要件をどのように満たすかを示しています。

設計者と製造業者間の初期のコラボレーションにより、板金加工ワークフローが最適化されます。

板金加工用のDFM

ジオメトリを簡素化する: セットアップを増加させる不必要な複雑さを回避します。

フィーチャーを標準化する: 共通の穴サイズ、曲げ半径、材料の厚さを使用します。

データム点と治具の特徴を組み込んで、位置合わせを高速化します。

Shengwo の DFM 最適化システムを活用して、設計の製造可能性を分析し、反復とコストを削減します。

材料の最適化

性能と機械加工性のバランスがとれた材料を選択してください (例: 成形の容易さのための特定のアルミニウム合金と、耐食性のためのステンレス鋼)。

板金加工の無駄を最小限に抑えるために、ブランクのサイズとネスティング戦略を計画します。

機能的に複数の材料ソリューションが必要な場合は、複合材料またはコーティングされた材料を検討してください。

寛容戦略

機能的に必要な場合にのみ厳しい公差を適用します。重要でない寸法を緩めて加工時間を短縮します。

誤解を避けるために、CAD および図面で公差ゾーンを明確に指定してください。

Shengwo などの製造業者からの統計的プロセス制御データを使用して、一貫した品質のための現実的な許容誤差を設定します。

関連規格:

プロセスの順序付け

最適な順序を決定します: 切断→成形→溶接→仕上げなど、取り扱いと歪みを最小限に抑えます。

複雑な部品の中間応力除去または中間検査を計画します。

Shengwo と連携して、自動化されたワークフローと ERP スケジューリングを活用して効率的なスループットを実現します。

これらの設計上の考慮事項を組み込むことで、チームは板金製造の可能性を最大限に活用し、要件を満たす部品を低コストかつ短いリードタイムで提供することができます。

Shengwo Machinery は、以下の理由により板金加工の主要パートナーとして傑出しています。

総合的なワンストップサービス: 詳細な設計コンサルティングと DFM の最適化から、切断、成形、溶接、仕上げ、組み立て、梱包まで。

先進技術と特許取得済みシステム: レーザー切断、精密曲げ、効率的な溶接装置、独自の多段階表面処理機械を備えており、優れた部品品質と一貫性を保証します。

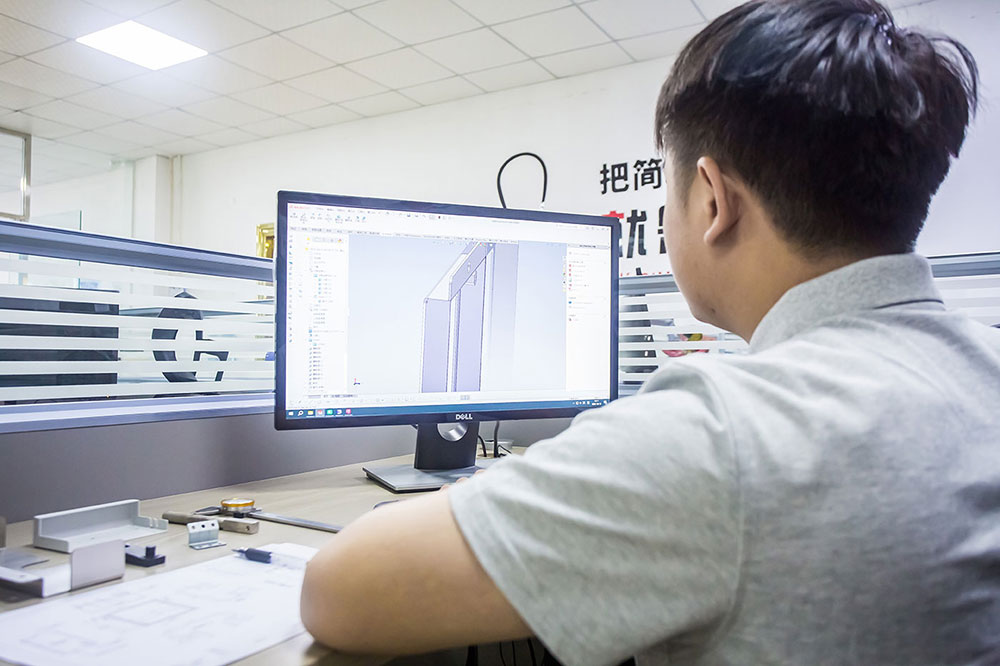

近代的な生産拠点: 研究開発、信頼性試験、構造部品の製造、完成品の組み立て、インテリジェントな物流、効率的な運用のための ERP 主導のデジタル管理を統合した 2,500 平方メートルの施設。

グローバルな資格と認定: Fortune 500 企業 (例: Schneider Electric) の認定サプライヤーであり、ISO システムと特許取得済みのイノベーションを備えた「国家ハイテク企業」として認められています。

インダストリー 4.0 とインテリジェント製造: 自社開発の DFM 最適化システムとインテリジェントな生産プロセスにより、開発サイクルが短縮され、歩留まりが向上し、サプライ チェーンの効率が最適化されます。

経験豊富な協力的なチーム: 多様で包括的な文化が効率的なチームワークを促進します。エンジニアと技術者はクライアントと緊密に連携して設計上の課題を解決し、板金加工における製造性を確保します。

品質保証とトレーサビリティ: 厳格な検査プロトコル (CMM、光学測定)、材料トレーサビリティ、ISO 認定の品質管理により、バッチ全体で一貫した結果が保証されます。

持続可能性への焦点: エネルギー効率の高い機器、スクラップを削減するためのインテリジェントなネスティング、リサイクル プログラム、および環境コンプライアンスは、世界的な持続可能性の目標に沿ったものです。

業界の専門知識: 自動車、医療、通信、クラウド コンピューティング、家庭用電化製品、小売、建設、エネルギーなどにサービスを提供する Shengwo は、セクター固有の標準とアプリケーションの需要を理解しています。

Shengwo との提携により、お客様の板金製造ニーズが最先端の技術、専門家の指導、信頼性の高い納品によって確実に満たされ、お客様の製品が市場で優位に立つことが可能になります。

さまざまな板金加工技術とアプリケーションを習得することで、メーカーは高品質でコスト効率の高いコンポーネントを業界全体に提供できるようになります。材料特性、設計の複雑さ、生産量に基づいて、切断、成形、接合、仕上げなどのプロセスを慎重に選択することで、チームはパフォーマンスを最適化し、無駄を削減し、市場投入までの時間を短縮できます。のような経験豊富なパートナーとのコラボレーション盛呉機械は、高度なテクノロジー、DFM の専門知識、ISO 認定の品質システム、統合サービスを提供し、お客様の板金プロジェクトの成功を保証します。

板金加工をレベルアップする準備はできていますか?今すぐ Shengwo に連絡してください無料の相談、詳細な見積もり、またはバーチャル工場見学をご利用いただけます。あなたのデザインを精密に設計された現実に変えるお手伝いをいたします。

Q1: 板金加工とは何ですか?なぜ重要ですか?

A: 板金加工とは、平らな金属板を切断、成形、接合し、最終部品に仕上げることを指します。これは、業界全体で使用される耐久性のある正確なコンポーネントの作成を可能にし、製品の性能、美しさ、製造効率に影響を与えるため、重要です。

Q2: 適切な板金加工技術を選択するにはどうすればよいですか?

A: 材料の種類、厚さ、形状の複雑さ、公差、生産量、仕上げ要件を考慮します。 Shengwo のような製造業者と早期に連携して DFM 解析を行い、最適なプロセス (精度を高めるためのレーザー切断、大量生産のためのスタンピングなど) を決定します。

Q3: 板金加工から最も恩恵を受ける業界は何ですか?

A: 自動車、航空宇宙、エレクトロニクス、医療、建設、エネルギー業界は、筐体、構造部品、装飾パネル、機能部品の板金加工に大きく依存しています。

Q4:板金加工の品質を確保するにはどうすればよいですか?

A: 明確な仕様と公差を定義し、プロトタイプを要求し、工程内および最終検査を実施し (CMM または光学システムを使用)、トレーサビリティを維持します。 Shengwo のような ISO 認証と堅牢な QA システムを備えたサプライヤーを選択してください。

Q5: 板金加工でよく使われる材料は何ですか?

A:ステンレス鋼、炭素鋼、アルミニウム、銅、真鍮、チタン、特殊合金。材料の選択は、強度、重量、耐食性、および用途固有の要因によって決まります。

Q6: 製造容易性設計 (DFM) は板金加工の結果をどのように改善しますか?

A: DFM は、潜在的な製造上の課題 (困難な曲げ、過剰なセットアップなど) を早期に特定し、コストを削減し、リードタイムを短縮し、歩留まりを向上させる設計調整を可能にします。 Shengwo が自社開発した DFM システムは、このプロセスを自動化し、加速します。

Q7: 板金加工にはどのような仕上げオプションがありますか?

A: 粉体塗装、陽極酸化、電気めっき、亜鉛めっき、電解研磨、不動態化、ビードブラスト、装飾的なエンボス加工または穿孔。早期に計画を立てることで、仕上げが生産ワークフローにシームレスに統合されるようになります。

Q8: Shengwo は複雑な板金アセンブリをどのように支援できますか?

A: Shengwo は、専門家によるエンジニアリング サポート、高度な接合方法 (溶接、クリンチング、接着)、正確な固定、自動化されたワークフローを提供します。同社の施設では、切断、成形、溶接、仕上げ、組み立てが 1 つの屋根の下で行われます。

Q9: 板金加工プロジェクトのリードタイムはどれくらいが予想されますか?

A: 複雑さと量によって異なります。 Shengwo の ERP 主導の管理とインテリジェントな生産プロセスにより、迅速なプロトタイピング (多くの場合数日以内) と、予測可能なスケジュールによるスケーラブルな大量生産が可能になります。

Q10: Shengwo はどのようにして持続可能な板金加工を保証しますか?

A: エネルギー効率の高い機器 (ファイバー レーザーなど) の使用、ネスティングの最適化によるスクラップの削減、端材のリサイクル、環境規制の遵守など、Shengwo は製造を持続可能性の目標に合わせて調整しています。