精密ハードウェアのカスタマイズされたソリューションのメーカー

完璧な 90 度の曲げを実現精密板金加工これは金属加工の基本的なスキルであり、耐久性と機能性のあるコンポーネントを作成するために不可欠です。取り組んでいるかどうか精密板金加工メーカー航空宇宙、自動車、または産業用途では、曲げプロセスをマスターすることで、構造の完全性と精度が保証されます。ただし、不適切な技術を使用すると、亀裂、歪み、または不正確な角度が発生し、最終製品が損なわれる可能性があります。

このガイドでは、材料の応力を最小限に抑えながら、きれいで正確な曲げを実現するための重要な方法、ツール、テクニックについて説明します。ブレーキ プレス、V ダイ、手動曲げ技術のいずれを使用している場合でも、適切なアプローチを理解することは、製造プロセスを最適化するのに役立ちます。飛び込んでみましょう!

コンテンツ

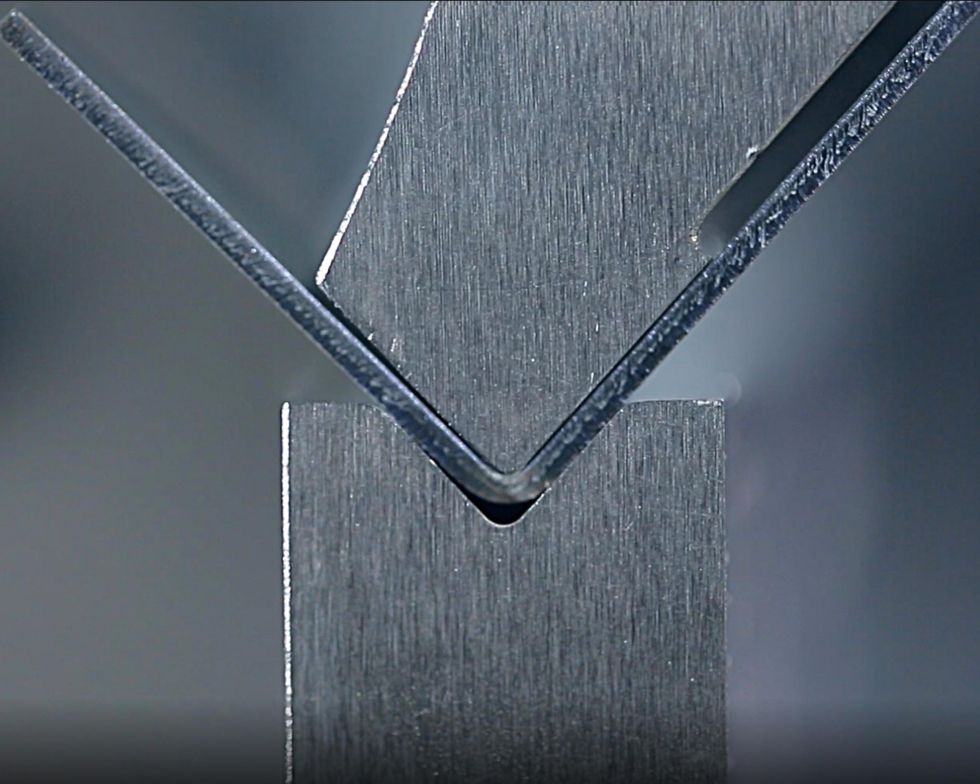

90度の角度で曲げるのは板金加工の基本プロセスであり、レーザー切断そして接合技術。曲げプロセスでは、板金を所定の位置にクランプし、特定の領域に戦略的に力を加えます。永久変形を達成するには、この力が材料の降伏強度を超える必要があります。

結果?正確な V 字型、U 字型、またはチャンネルベンドにより、ワークピースの全体積を変えることなく新しい部品形状を作成します。

手曲げの場合、20~22ゲージのステンレス鋼板(厚さ約0.8~0.9mm)に最適です。油圧プレス ブレーキや CNC 曲げ機を利用できない場合、この方法は小規模プロジェクトや DIY 用途に最適です。

ただし、より高い精度、より速い生産速度、またはより厚い板金加工が必要な場合は、専門の曲げ機械を使用する方が良い選択肢になります。

このガイドでは、初心者でも確実に理解できるように、工具リストと専門家のヒントを含めて、段階的に曲げるプロセスを説明します。

プロジェクトに取り組んでいて、小規模バッチ処理やカスタム曲げソリューションが必要な場合は、お気軽にお問い合わせください。まだ共同作業を開始していない場合でも、喜んでお手伝いいたします。

当社の設立当時、当社の使命は利益だけではなく、より多くのビジネスに価値と機会を生み出すことでした。

高品質の板金曲げソリューションをお探しの場合は、繋ぎましょう!

スチール定規または巻尺を使用して、曲げが行われる正確な位置を測定します。

マーカーまたはスクライブを使用して、金属表面に曲げ線をマークします。線が明確で正確であることを確認してください。

オプション: ガイド線を追加する – 位置合わせを容易にするために、曲げ線の両側に 1 ~ 2 mm の平行線を 2 本描きます。

💡ヒント:

✅ スクライブは、特に滑らかなステンレス鋼の表面に、マーカーよりも正確なマーキングを提供します。

✅ 厚い金属シート (≥1.5mm) の場合は、鋸刃またはケガキナイフを使用して曲げ線に軽く切り込みを入れます。これは変形を軽減するのに役立ちます。

✅ 最終製品に汚れが残らないように、非油性マーカーを使用してください。

板金を作業台の万力または曲げクランプに配置します。曲げ線がクランプの端と一致していることを確認します。

クランプを安定に保ちながら、曲げるために十分な材料をクランプの外側に露出させておきます。

💡ヒント:

✅ 滑りや金属表面の損傷を防ぐために、万力にゴムパッドまたは布を置きます。

✅ シートが動かないようにしっかりと固定されていることを確認してください。不正確な曲げにつながる可能性があります。

方法 1: 手曲げ

露出した金属部分を両手で持ち、上向きに安定して均一な力を加えます。

不均一な変形を防ぐため、シートをゆっくりと曲げてください。

方法 2: 木槌またはゴムハンマーを使用する

曲げ角度が 30 ~ 45 度に達したら、木槌またはゴムハンマーを使用して曲げ線に沿って叩きます。

均一な曲がりを維持するために、両端から中心に向かって作業します。

💡ヒント:

✅ 徐々に曲げてください。一度に力を加えすぎると、ひび割れや形が不均一になる可能性があります。

✅ 厚いシートの場合は、スチールパイプをテコとして使用すると、曲げが容易になります。

✅ ゴムハンマーを使用する場合は、一貫性を維持するために曲げ線に沿って均等に叩いてください。

L定規を使用して、角度が90度に達しているかどうかを確認します。

角度が 90 度未満の場合は、さらに力を加えるか、木槌で叩いて曲がりを大きくします。

角度が 90 度を超える場合は、外側の端をゴムハンマーで軽くたたき、曲がりを軽減します。

💡ヒント:

✅ 複数の部分で作業する場合は、バッチ処理の前に必ず最初に 1 つをテストしてメソッドを完成させてください。

サンドペーパーまたは金属ヤスリを使用してエッジを滑らかにし、鋭いバリを取り除きます。

数時間固定して曲げを強化し、金属を新しい形状に適応させます。

研磨するか保護コーティングを塗布することで表面仕上げを改善します。

💡ヒント:

✅ アルミニウムシートの場合、曲げ領域を 100 ~ 150°C に加熱すると (ヒートガンまたはオーブンを使用)、亀裂のリスクが軽減されます。

✅ より厚い金属の場合は、曲げをより簡単かつ正確に行うために、V 溝のプレカット (曲げ線に沿って浅い V 溝をカットする) を検討してください。

手動曲げは、小規模プロジェクト、DIY タスク、および薄いシート メタルの用途に実用的な方法です。ただし、より高い精度、大量生産、または厚い金属の曲げには、プロ仕様のプレス ブレーキまたは CNC マシンをお勧めします。

カスタム曲げソリューションまたは小バッチ処理が必要ですか?ご連絡ください。まだ共同作業を開始していない場合でも、喜んでサポートさせていただきます。

軽い DIY プロジェクト – 壁の背景、棚、装飾品の作成に最適です。金属工芸、修理、改造を行う個人または小規模な作業場に適しています。

小バッチのカスタム生産 – カスタム エンクロージャやブラケットなどの特殊な金属部品、特に薄いシート (20 ゲージ以下) の加工に使用されます。

プロトタイピング – デザイナーとエンジニアは、高価な機器に投資することなく、製品開発中にサンプルを迅速に作成できます。

修理と調整 – 損傷した金属コンポーネントの現場での修理や修正に役立ちます。

✅ 費用対効果が高く使いやすい – 工具への投資が最小限で済み、高価な曲げ機械や金型が不要になります。

✅ 簡単なセットアップ – 初心者でも使いやすく、愛好家も簡単に操作できます。

✅ 柔軟な操作 – 複雑なプログラミングや CNC 機器を必要とせずに、アルミニウム、ステンレス鋼、冷間圧延鋼などのさまざまな材料を使用できます。

✅ 小規模バッチまたはカスタム生産に最適 – 金型の制約がない、1 回限りのカスタマイズまたは小規模のカスタマイズに最適です。

✅ 手の届きにくい場所に便利 – 特に大型または複雑な構造物で、機械が入らない場所でも曲げることができます。

❌ 厚い金属シートには適していません – 曲げ抵抗が高いため、18 ゲージより厚いシートには推奨されません。

❌ 物理的な労力と精度が必要 – 専門的な用途に必要な精度が欠けている可能性があり、均一な曲げを維持するのが難しい場合があります。

❌ 精度に限界がある – 角度制御の精度は CNC 曲げ機に比べて低く、ばらつきが生じる可能性があります。

❌ 時間と労力がかかる – 厚い金属や硬い金属には多大な労力と長時間の作業が必要です。

❌ 材料損傷の危険性 – 不適切な曲げ技術は、表面に傷、変形、さらには亀裂を引き起こす可能性があります。