Fabricante de soluciones personalizadas de hardware de precisión

Autor |Equipo de conocimientos de la industria de Shengwo

Actualizado | noviembre 2025

Contenido

Encontrar un fabricante confiable de mecanizado CNC de precisión es una de las decisiones más críticas para cualquier equipo de ingeniería, desarrollador de productos o departamento de adquisiciones. El socio adecuado no solo entrega piezas CNC de alta tolerancia, sino que también brinda el soporte de ingeniería, la capacidad de fabricación y la estabilidad de producción a largo plazo necesarios para una cooperación continua. En muchos proyectos industriales modernos, las empresas esperan que los proveedores ayuden a optimizar los planos, brinden soluciones de ahorro de costos y garanticen que las piezas puedan integrarse sin problemas en conjuntos complejos. En última instancia, un fabricante confiable se convierte en un socio estratégico que ayuda a reducir los riesgos, acortar los ciclos de desarrollo y mejorar la calidad general del producto.

Los proyectos actuales a menudo combinan el mecanizado CNC con la fabricación de chapa metálica, componentes estructurales personalizados, bastidores industriales, válvulas de aire y gabinetes eléctricos. Esto significa que su proveedor debe ser más que un simple taller de mecanizado CNC: debe ser una fábrica integral de fabricación de precisión con integración de múltiples procesos. Muchas industrias ahora requieren soluciones híbridas en lugar de componentes de proceso único, por lo que elegir un socio con capacidades más amplias permite una ejecución del proyecto más fluida. Cuando un proveedor puede manejar múltiples procesos internamente, las posibilidades de desalineación, errores o problemas de comunicación se reducen considerablemente, lo que proporciona un flujo de producción más fluido desde el prototipo hasta la producción en masa.

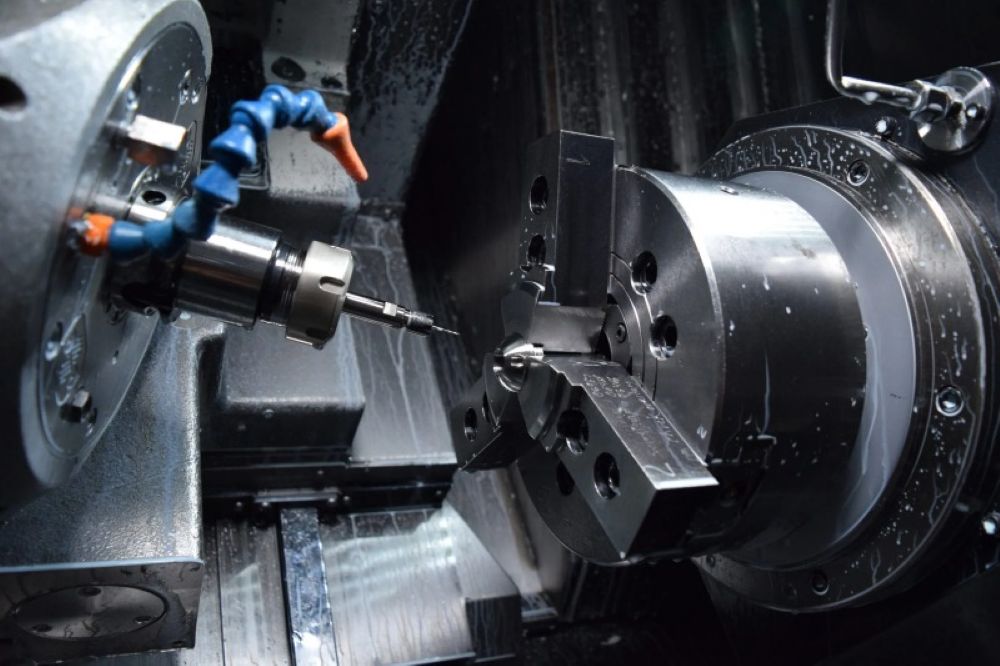

La base de un proveedor calificado radica en su capacidad de mecanizado CNC. Al evaluar a un socio, considere su equipo, experiencia del equipo, estabilidad en la producción en masa y sistema de control de calidad. Una fábrica con maquinaria diversa y avanzada puede adaptarse mejor a geometrías complejas, requisitos de alta precisión y plazos de entrega ajustados. Además, la capacidad de mantener un rendimiento constante en diferentes materiales (como aluminio, acero inoxidable, latón y plásticos de ingeniería) es vital. Un fabricante con estabilidad comprobada tanto en el desarrollo de prototipos como en la producción de gran volumen garantiza la confiabilidad a largo plazo de su cadena de suministro.

Una fábrica de CNC profesional debería tener:

Centros de mecanizado de 3/4/5 ejes

tornos CNC

Centros de fresado y taladrado

Sistemas automatizados de alimentación de material.

Herramientas de medición de precisión

Los equipos avanzados reflejan la capacidad de un fabricante para manejar geometrías complejas, cavidades profundas, estructuras de paredes delgadas y mecanizado de múltiples superficies. Además, una flota de máquinas bien mantenida garantiza una eficiencia y repetibilidad de producción estables. Cuando un proveedor actualiza continuamente su maquinaria y adopta la automatización, demuestra un compromiso a largo plazo con la precisión y la productividad, lo que beneficia directamente a los clientes que requieren alta precisión y entrega rápida.

Para la mayoría de las aplicaciones industriales, la tolerancia de precisión es el requisito principal. Deberías preguntar:

¿Cuál es la tolerancia alcanzable?

¿Puede la tolerancia permanecer constante en los pedidos por lotes?

¿Tienen ingenieros de control de calidad especializados?

¿Qué herramientas de inspección se utilizan?

Un buen socio debe alcanzar consistentemente ±0,01 mm–±0,03 mm. Más allá de la tolerancia numérica, el proveedor también debe controlar el desgaste de las herramientas, la deformación térmica y la estabilidad del material. Una fábrica que comprende la optimización de procesos puede evitar la desviación dimensional durante tiradas de producción largas. Esto garantiza que cada lote de piezas cumpla con sus especificaciones de ingeniería sin variaciones inesperadas, lo que ayuda a evitar tiempos de inactividad y costosos problemas de ensamblaje.

En proyectos industriales reales, el mecanizado CNC por sí solo a menudo no es suficiente. También necesita procesos como la fabricación de chapa, el corte por láser, el plegado, la soldadura y el acabado de superficies. Por eso los compradores prefieren fabricantes integrados. La capacidad de procesos múltiples permite un control centralizado sobre los programas de producción, reduce los retrasos en el transporte y garantiza una calidad constante en los diferentes tipos de componentes. Ya sea que esté desarrollando un prototipo o preparándose para una fabricación a gran escala, un proveedor integral elimina pasos innecesarios, reduce la complejidad de la comunicación y, en última instancia, acorta significativamente el tiempo de entrega del proyecto.

Cuando un fabricante puede proporcionar mecanizado CNC más chapa metálica más soldadura más ensamblaje, obtiene beneficios como entregas más rápidas, calidad constante, costos reducidos y riesgos logísticos minimizados. Por ejemplo, un proyecto puede incluir soportes CNC, carcasas de chapa metálica, bastidores personalizados, válvulas de aire y estructuras de gabinetes eléctricos. Trabajar con múltiples proveedores aumenta el riesgo de que se produzcan discrepancias dimensionales o retrasos en la entrega. Sin embargo, una fábrica integrada garantiza que cada componente se produzca bajo estándares unificados. Esto mejora la compatibilidad general y garantiza un montaje más fluido durante la instalación en el sitio o la integración del producto final.

Las certificaciones industriales son uno de los indicadores más sólidos de la confiabilidad de un fabricante. Un proveedor profesional de mecanizado CNC de precisión debe contar con certificaciones internacionales reconocidas que demuestren un control de calidad constante y sólidos estándares de gestión ambiental. Las certificaciones no sólo demuestran la capacidad técnica sino que también reflejan el compromiso de la empresa con una producción estable, control de riesgos y cooperación con el cliente a largo plazo. Muchos compradores globales exigen específicamente que los proveedores cumplan ciertos estándares de certificación antes de ingresar a su cadena de suministro, lo que lo convierte en un factor importante a la hora de seleccionar el socio adecuado. Un fabricante certificado brinda a los clientes una mayor confianza en la consistencia del producto y el cumplimiento de las regulaciones de la industria.

Al elegir socios de mecanizado CNC de precisión de alto nivel, es esencial confirmar si están certificados con ISO9001 (Gestión de calidad) e ISO14001 (Gestión ambiental). Estas certificaciones demuestran que la fábrica ha establecido estrictos sistemas de gestión, procedimientos operativos estándar y mecanismos de mejora continua. La certificación por parte de agencias reconocidas internacionalmente garantiza que cada producto se fabrica bajo procesos controlados, lo que reduce el riesgo para los clientes. Los sistemas ISO también mejoran la trazabilidad, lo que significa que los problemas se pueden identificar y resolver rápidamente, lo cual es particularmente crucial para piezas industriales críticas que requieren una precisión impecable.

Ser un proveedor auditado paraEmpresas Fortune 500 como Schneider Electricmuestra un nivel de credibilidad que sólo los fabricantes avanzados pueden alcanzar. Para los clientes que buscan mecanizado CNC de precisión de alta calidad, esta es una sólida garantía de que el proveedor cumple con los estándares internacionales de seguridad, calidad y sostenibilidad. Pasar estrictas auditorías SAM indica que la fábrica mantiene una calidad estable, entregas confiables y operaciones ecológicas. Este nivel de reconocimiento demuestra no sólo la fortaleza técnica sino también la capacidad de la empresa para apoyar a empresas globales con estrictos requisitos de adquisición y expectativas de cooperación a largo plazo.

Un equipo de ingeniería sólido es un factor esencial a la hora de seleccionar un fabricante de mecanizado CNC de precisión. Los ingenieros ayudan a optimizar los dibujos, mejorar la capacidad de fabricación y brindar orientación técnica durante todo el ciclo del proyecto. Su papel va más allá de la mera interpretación de un dibujo; identifican riesgos potenciales, recomiendan modificaciones que ahorran costos y garantizan que cada detalle se alinee con el desempeño previsto por el cliente. Un equipo de ingeniería capacitado reduce la prueba y error, acelera el desarrollo de prototipos y garantiza la estabilidad de la producción en masa. Esto los convierte en un socio indispensable en el desarrollo de productos industriales modernos.

Un fabricante experimentado debe proporcionar comentarios detallados sobre DFM. Esto incluye evaluar el espesor de la pared, los ángulos de mecanizado, las tolerancias, el ajuste del ensamblaje y la resistencia estructural. Los ingenieros que comprenden tanto el proceso de mecanizado como la aplicación del producto pueden sugerir mejoras que reduzcan la dificultad del mecanizado, mejoren la durabilidad de las piezas y reduzcan el costo general de producción. El objetivo de DFM no es sólo producir piezas con precisión sino también optimizarlas para lograr un mejor rendimiento y confiabilidad a largo plazo. Una revisión cuidadosa de DFM ayuda a prevenir problemas durante la producción en masa, lo que resulta en menos revisiones y ciclos de producción más cortos.

Los principales proveedores de mecanizado CNC de precisión deben proporcionar recomendaciones sobre la selección de materiales, el tratamiento térmico, el acabado de superficies y las secuencias de mecanizado. Estos conocimientos técnicos ayudan a los clientes a lograr una mejor resistencia mecánica, resistencia a la corrosión y longevidad del producto. Ya sea que la pieza requiera anodizado, recubrimiento en polvo, pulido con chorro de arena o texturas superficiales especiales, un proveedor experto debe guiar a los clientes para elegir el proceso más adecuado. La selección de materiales también afecta la estabilidad del mecanizado, por lo que una fábrica con amplia experiencia técnica puede ayudar a evitar deformaciones, grietas o deformaciones, problemas que a menudo ocurren al mecanizar componentes complejos o estructuras de paredes delgadas.

Al elegir un fabricante de mecanizado CNC de precisión, uno de los factores de evaluación más importantes es la capacidad de su equipo y tecnología de producción. Los equipos avanzados garantizan tolerancias más estrictas, tiempos de ciclo más rápidos y una calidad de mecanizado más estable. Las fábricas modernas actualizan continuamente la maquinaria para mantener la competitividad y respaldar proyectos complejos con requisitos de mayor precisión. Examinar la lista de máquinas, el nivel de automatización y el sistema de mantenimiento de un fabricante puede ayudar a los clientes a comprender si el proveedor es capaz de manejar geometrías de piezas diversificadas, grandes volúmenes de producción y programas de fabricación a largo plazo. Una instalación con una sólida tecnología de mecanizado también reduce las tasas de defectos y garantiza una producción constante para aplicaciones industriales exigentes.

Un proveedor de mecanizado CNC de precisión de primer nivel debe utilizar centros de mecanizado CNC de alta velocidad, tornos, rectificadoras y otros equipos automatizados. Los sistemas automatizados mejoran la precisión, minimizan el error humano y mejoran la eficiencia de la producción. Además, las tecnologías de fabricación inteligentes, como la supervisión digital y el seguimiento de datos de producción, permiten un control de calidad en tiempo real y un mantenimiento predictivo. Estos sistemas garantizan que la producción se mantenga estable incluso durante pedidos de gran volumen. Una fábrica con automatización también ofrece una repetibilidad mejorada, lo cual es fundamental para industrias como la aeroespacial, la automotriz y la electrónica, donde incluso las desviaciones menores pueden afectar el rendimiento general del producto.

Un fabricante con mayor espacio de producción suele estar mejor equipado para manejar diversos proyectos de mecanizado CNC de precisión. Por ejemplo, fábricas como la nuestra que se han expandido a2.500 metros cuadrados(un aumento del 100%) puede albergar equipos más avanzados y zonas de operación dedicadas. Esta expansión respalda un flujo de trabajo eficiente, un enrutamiento de materiales más limpio y sistemas de almacenamiento mejorados. Un mayor espacio también permite la separación de las áreas de mecanizado, inspección, embalaje y montaje para evitar la contaminación cruzada y mantener la coherencia del proceso. Una instalación escalable garantiza que el fabricante pueda manejar pedidos urgentes, operaciones de múltiples proyectos y crecimiento de clientes a largo plazo sin restricciones de capacidad.

El mecanizado CNC de precisión confiable requiere un estricto control de calidad en cada etapa, desde las materias primas hasta la inspección final. Un fabricante capaz invierte en equipos de medición avanzados y emplea inspectores de calidad capacitados para mantener estándares consistentes. El control de calidad debe incluir controles de materiales entrantes, inspecciones durante el proceso, verificación de tolerancias y pruebas finales antes del envío. Los sólidos sistemas de control de calidad protegen al cliente de recibir productos defectuosos o inconsistentes, lo que reduce el retrabajo y mejora la eficiencia del proyecto. Al evaluar a los proveedores, los clientes deben buscar manuales de calidad claros, procesos de inspección y resultados de pruebas documentados que reflejen transparencia y confiabilidad en la fabricación.

Los principales fabricantes utilizan máquinas de medición de coordenadas (MMC), medidores de altura, calibradores, proyectores y otros instrumentos de precisión para garantizar que cada componente cumpla con las especificaciones. La inspección durante el proceso, realizada durante el mecanizado y no solo al final, ayuda a detectar problemas tempranamente y previene defectos de producción en masa. Esto es esencial para el mecanizado CNC de precisión, donde incluso pequeñas desviaciones pueden afectar el ajuste del ensamblaje y la funcionalidad general. Los sistemas de medición de alta calidad también permiten la trazabilidad, lo que permite a los clientes realizar un seguimiento de los registros de inspección para una confiabilidad a largo plazo. Con el uso de herramientas de medición digitales, los fabricantes pueden mantener una precisión constante, minimizar el desperdicio y garantizar un rendimiento superior del producto.

Al seleccionar un proveedor paraMecanizado CNC de precisión, certificaciones como ISO9001 e ISO14001 demuestran que el fabricante sigue estándares de gestión ambiental y de calidad reconocidos internacionalmente. Estas certificaciones indican un enfoque estructurado para el control de procesos, la documentación y la mejora continua. Las empresas certificadas por organismos acreditados del Reino Unido acreditados demuestran además credibilidad y un fuerte cumplimiento de las expectativas globales. Para los clientes, esto genera confianza en que sus piezas se producirán con coherencia, trazabilidad y supervisión profesional. Los fabricantes con este tipo de certificaciones también tienden a tener mejores sistemas de mitigación de riesgos, lo que garantiza una calidad estable incluso durante contratos de producción de gran volumen o de largo plazo.

La gestión eficiente de la producción es esencial cuando se trabaja con fabricantes de mecanizado CNC de precisión, especialmente para clientes con cronogramas ajustados o cronogramas de proyectos complejos. Una fábrica bien organizada utiliza sistemas claros de planificación, programación de materiales y coordinación de mano de obra para garantizar que cada paso del proceso se desarrolle sin problemas. Los clientes deben evaluar cómo los proveedores planifican la capacidad, gestionan las fluctuaciones de la carga de trabajo y realizan un seguimiento del estado de producción. Un fabricante con una sólida gestión de la producción no sólo entrega a tiempo sino que también anticipa posibles retrasos antes de que ocurran. Este nivel de control reduce significativamente los riesgos del proyecto y mejora la cooperación entre el cliente y el proveedor.

Los fabricantes que utilizan sistemas ERP garantizan un seguimiento transparente, un seguimiento en tiempo real y un control preciso de cada etapa de la producción del mecanizado CNC de precisión. ERP integra adquisiciones, cronogramas de mecanizado, inspecciones de calidad y gestión de inventario en una única plataforma digital. Esto reduce el error humano y permite la toma de decisiones basada en datos, mejorando la eficiencia y la precisión. Los clientes se benefician de una mejor comunicación, actualizaciones más rápidas y documentación consistente durante todo el proyecto. Con ERP, los equipos de fabricación pueden identificar rápidamente cuellos de botella, optimizar los flujos de trabajo y coordinar tareas, brindando una experiencia de servicio más fluida y confiable para los clientes que requieren componentes diseñados con precisión.

La velocidad es una ventaja fundamental a la hora de seleccionar socios de mecanizado CNC de precisión. Los fabricantes con plazos de entrega más cortos demuestran eficiencia operativa y una fuerte coordinación interna. La capacidad de respuesta rápida ayuda a los clientes a manejar pedidos urgentes, cambios de ingeniería o modificaciones de diseño de último momento. Esta flexibilidad es especialmente valiosa en industrias como la automatización, las telecomunicaciones y la fabricación de maquinaria. Los proveedores receptivos garantizan menos tiempo de inactividad y transiciones más fluidas durante los ciclos de desarrollo de productos. Cuando un fabricante se compromete con la velocidad y la precisión, los clientes obtienen una ventaja competitiva al lanzar nuevos productos al mercado más rápidamente.

El costo es siempre un factor importante al elegir fabricantes de mecanizado CNC de precisión, pero el precio más bajo no siempre significa el mejor valor. Los clientes deben considerar la capacidad general de fabricación, la estabilidad de la calidad, el tiempo de entrega y la confiabilidad a largo plazo al evaluar los costos. Un proveedor competitivo ofrece precios transparentes, procesos de producción eficientes y uso optimizado de materiales sin comprometer la precisión. Al seleccionar un fabricante que equilibre costos y calidad, los clientes pueden reducir el retrabajo, minimizar las demoras y lograr una mejor economía general del proyecto. La competitividad de costos sostenible garantiza que el cliente reciba componentes diseñados con precisión a precios justos manteniendo al mismo tiempo las expectativas de rendimiento.

Shengwo Machinery se destaca como un socio confiable paraMecanizado CNC de precisión, fabricación de chapa y fabricación de componentes industriales personalizados. Nuestras instalaciones de 2500 m², ampliadas al 100 %, están equipadas con máquinas avanzadas, sistemas de gestión digital y un equipo de ingeniería profesional capaz de manejar proyectos complejos. Estamos orgullosos de servir a empresas globales de primer nivel y mantenemos estrictos controles de calidad en cada etapa de producción. Ya sea que los clientes requieran piezas CNC, soportes personalizados, paneles eléctricos, compuertas de aire o gabinetes de chapa metálica, ofrecemos soluciones integrales y rentables. Nuestra experiencia en múltiples industrias garantiza que los clientes reciban una calidad de fabricación constante, una comunicación confiable y un valor mensurable a largo plazo.

El tiempo de entrega es esencial en la fabricación moderna y Shengwo Machinery se basa en operaciones de respuesta rápida. Con equipos actualizados, planificación de producción optimizada y gestión completa de ERP, ofrecemos ciclos de entrega significativamente más cortos para proyectos de fabricación personalizada y mecanizado CNC de precisión. Nuestra capacidad de respuesta rápida nos permite respaldar modificaciones urgentes, aceleración de prototipos y producción de lotes pequeños sin demoras. Al mantener una coordinación eficiente entre adquisiciones, mecanizado, soldadura y ensamblaje, garantizamos que los clientes experimenten plazos estables incluso durante las temporadas altas. Esta confiabilidad ayuda a los clientes a reducir el tiempo de inactividad, acelerar el desarrollo de productos y mejorar la eficiencia general de sus proyectos.

La calidad es la base de nuestras operaciones en Shengwo Machinery. Con las certificaciones ISO9001 e ISO14001 de un organismo acreditado en el Reino Unido, cada componente de mecanizado CNC de precisión se somete a estrictas inspecciones de calidad, incluidas comprobaciones dimensionales, validación de materiales y auditoría de acabado superficial. Nuestros técnicos cualificados siguen procedimientos estandarizados para garantizar la precisión y repetibilidad desde la primera pieza hasta el lote final. Ya sea que el proyecto involucre piezas de acero inoxidable, componentes CNC de aluminio, gabinetes de acero galvanizado o conjuntos híbridos de plástico y metal, garantizamos resultados consistentes. Este compromiso con la calidad brinda a los clientes confianza en una cooperación a largo plazo y reduce el riesgo de retrabajo o fallas de desempeño.

Shengwo Machinery proporciona una competitividad de costos excepcional al optimizar procesos, mejorar la eficiencia operativa y reducir el desperdicio a través de una gestión basada en ERP. Nuestros flujos de trabajo bien estructurados, desde corte por láser y mecanizado CNC hasta plegado, soldadura y ensamblaje, nos permiten ofrecer soluciones de alto valor para una amplia gama de proyectos de mecanizado CNC de precisión. Nos enfocamos en lograr el equilibrio ideal entre el uso de materiales, la velocidad de producción y la precisión para que los clientes reciban piezas duraderas y precisas a precios razonables. Con programas de mejora a largo plazo e inversión continua en tecnología, ayudamos a los clientes a mantener el control presupuestario sin comprometer la calidad o el desempeño del proyecto.

Elegir el fabricante de mecanizado CNC de precisión adecuado es esencial para lograr precisión, confiabilidad y rentabilidad en cualquier proyecto industrial. El socio ideal debe tener equipos avanzados, certificaciones de calidad, sólidas capacidades de ingeniería y un sistema de gestión probado que respalde la entrega a tiempo. Shengwo Machinery cumple con todos estos criterios al tiempo que ofrece ventajas adicionales como tiempos de entrega rápidos, garantía de calidad certificada y capacidad de producción escalable. Al trabajar con un fabricante profesional y experimentado, los clientes pueden reducir el riesgo del proyecto, mejorar el rendimiento del producto y acelerar el tiempo de comercialización.

¿Listo para comenzar su proyecto de mecanizado CNC o fabricación personalizada?Póngase en contacto con Shengwo Machinery hoyy deje que nuestro equipo de ingeniería respalde su éxito desde el concepto hasta su finalización.

P1: ¿Qué tipos de materiales se pueden utilizar para el mecanizado CNC de precisión?

Trabajamos con una amplia gama de materiales que incluyen aluminio, acero inoxidable, acero al carbono, latón, cobre y plásticos de ingeniería. Cada material se procesa utilizando estrategias de corte dedicadas y herramientas optimizadas para garantizar la máxima precisión. Ya sea que los clientes requieran piezas de aluminio de grado aeroespacial, soportes duraderos de acero inoxidable o conjuntos complejos de múltiples materiales, nuestro equipo brinda recomendaciones de materiales y orientación sobre mecanizado para lograr el mejor rendimiento y capacidad de fabricación para sus aplicaciones.

P2: ¿Puede manejar tanto prototipos como producciones en masa?

Sí. Nuestra fábrica está equipada para admitir prototipos de lotes pequeños, pedidos de volumen medio y producción continua a gran escala. Con una programación flexible y una planificación de capacidad optimizada, podemos pasar rápidamente del prototipo a la producción completa utilizando el mismo proceso estandarizado. Esto garantiza coherencia, repetibilidad y plazos de entrega reducidos, lo que convierte a Shengwo Machinery en un socio confiable a largo plazo para los requisitos cambiantes de los proyectos.

P3: ¿Brindan soporte de ingeniería para la optimización del diseño?

Absolutamente. Nuestro equipo de ingeniería ofrece orientación DFM (Diseño para la fabricabilidad) para ayudar a los clientes a mejorar la resistencia estructural, reducir costos y mejorar la eficiencia del mecanizado. Ya sea ajuste de tolerancia, optimización de materiales o simplificación del ensamblaje, brindamos recomendaciones prácticas para garantizar que las piezas finales de mecanizado CNC de precisión sean funcionales y rentables. Este soporte adicional ayuda a los clientes a mejorar el rendimiento general y evitar problemas de diseño comunes.

P4: ¿Qué métodos de inspección utiliza para garantizar la precisión?

Utilizamos herramientas de medición de precisión como calibradores, micrómetros, medidores de altura, probadores de rugosidad de superficies y coordinamos métodos de inspección según las necesidades del proyecto. Cada pieza se somete a inspección visual, verificación dimensional y evaluación de superficie para confirmar el cumplimiento de las especificaciones del cliente. Para componentes críticos, podemos proporcionar informes de inspección completos, trazabilidad de lotes y documentación de calidad personalizada según sea necesario.

P5: ¿Ofrecen servicios de ensamblaje de piezas CNC y componentes de chapa?

Sí. Más allá del mecanizado CNC de precisión, brindamos servicios completos de ensamblaje que incluyen ajuste de componentes, sujeción, instalación de bandejas de cableado e integración a nivel de módulo. Esto es especialmente valioso para los clientes que requieren soportes ensamblados, módulos mecánicos, paneles eléctricos, gabinetes personalizados o piezas integradas de metal y plástico. Nuestra capacidad de ensamblaje reduce la complejidad de las adquisiciones y acorta los ciclos de la cadena de suministro de los clientes.