정밀 하드웨어 맞춤형 솔루션 제조업체

작성자 |Shengwo 산업 통찰력 팀

업데이트됨 | 2025년 11월

내용물

현대 제조에서 절단 기술은 제품 품질, 효율성 및 비용을 결정하는 데 결정적인 역할을 합니다. 다양한 방법 중에서 판금 레이저 절단과 플라즈마 절단은 금속 부품을 성형하고 제조하는 데 가장 널리 사용되는 두 가지 기술입니다. 둘 다 고유한 이점을 제공하지만 정밀성, 정확성 및 속도를 추구하는 산업의 경우 올바른 솔루션을 선택하려면 차이점을 이해하는 것이 필수적입니다.

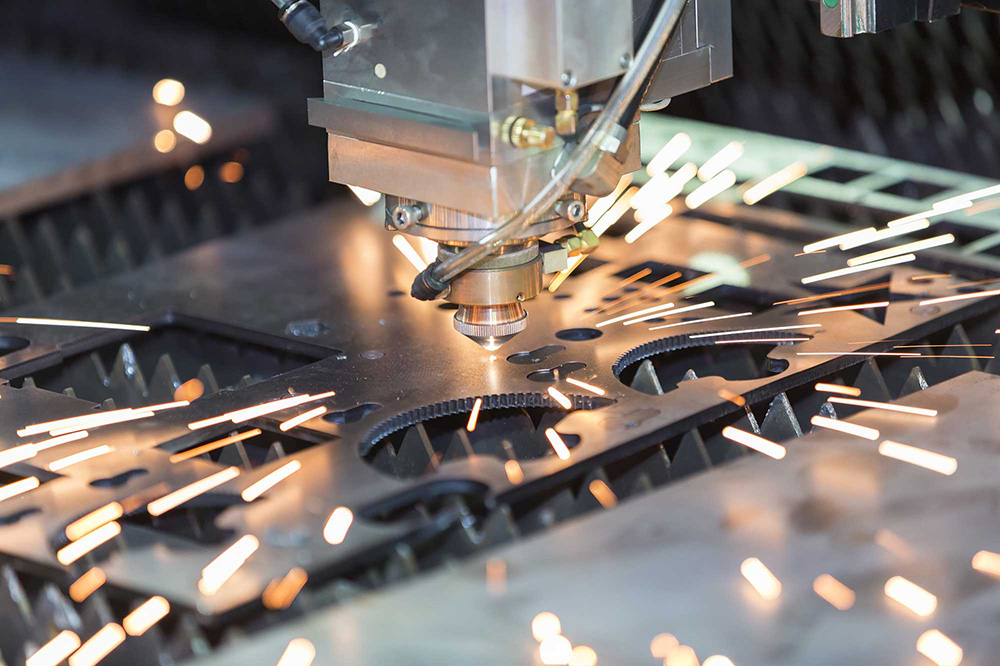

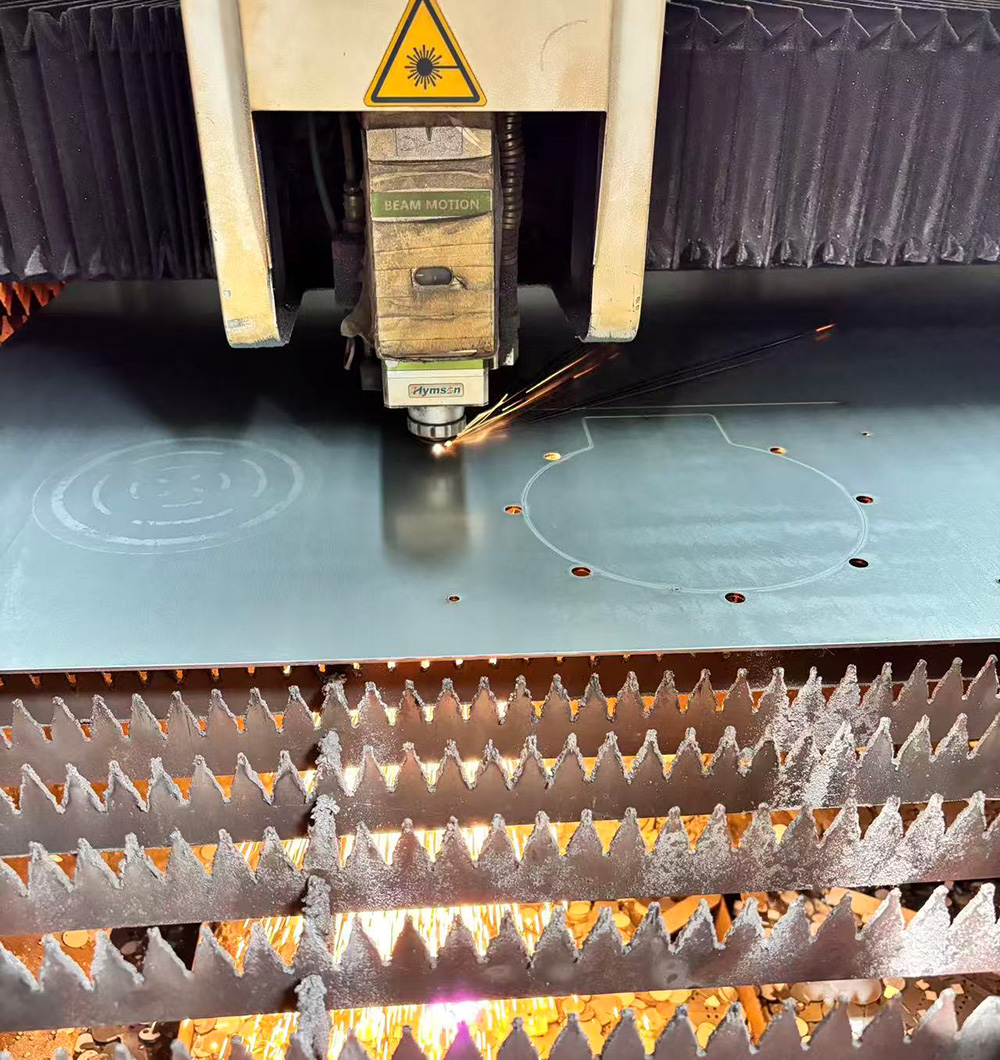

판금 레이저 절단은 고도로 집중된 레이저 빔을 사용하여 재료를 녹이거나 태우거나 기화시켜 깨끗하고 정밀한 절단을 생성합니다. 이 프로세스는 컴퓨터로 제어되므로 탁월한 반복성과 일관성이 보장됩니다. 기존의 기계 절단과 달리 레이저 절단은 재료 변형을 최소화하고 매우 미세한 모서리를 제공합니다.

최신 판금 레이저 절단 시스템은 스테인레스강, 알루미늄, 탄소강 및 기타 금속을 놀라운 정밀도로 절단할 수 있습니다. 절단 두께는 레이저 출력에 따라 0.1mm에서 25mm 이상까지 다양합니다. 이 기술은 전자 및 기계부터 자동차 및 건축 제조에 이르기까지 광범위한 산업 응용 분야를 지원합니다.

주요 이점은 다음과 같습니다.

높은 정밀도:±0.05mm만큼 엄격한 공차

부드러운 가장자리:2차 마무리 작업 불필요

유연한 절단:복잡한 모양과 작은 구멍에 적합

높은 반복성:대량 생산 및 프로토타입 제작에 이상적

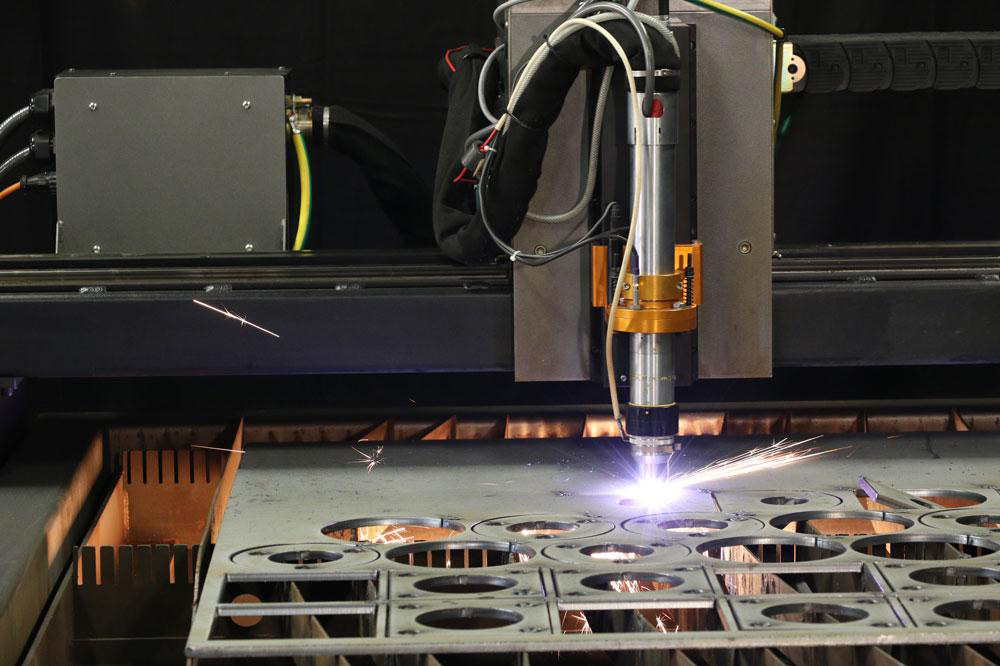

플라즈마 절단은 이온화 가스(플라즈마)의 고속 제트를 사용하여 전기 전도성 물질을 절단하는 또 다른 금속 제조 공정입니다. 플라즈마 토치는 용융된 금속을 녹이고 날려 버리므로 효과적이지만 일반적으로 레이저 절단보다 정확도가 떨어지는 절단이 이루어집니다.

판금 레이저 절단은 미세한 세부 묘사를 제공하는 반면, 플라즈마 절단은 두꺼운 금속판을 빠르게 절단하는 데 탁월합니다. 이는 정밀도가 덜 중요한 중장비, 조선 및 건설 분야에 널리 사용됩니다.

플라즈마 절단의 주요 이점은 다음과 같습니다.

두꺼운 재료에 대한 높은 절단 속도

레이저 시스템에 비해 장비 비용이 저렴함

강철 및 알루미늄과 같은 전도성 금속에 효과적입니다.

하지만 가장자리가 거칠고 열변형이 심하며 추가 마감이 필요한 경우가 많다는 단점이 있습니다.

| 특징 | 판금 레이저 절단 | 플라즈마 절단 |

|---|---|---|

| 절단 정밀도 | ±0.05mm | ±0.3mm |

| 가장자리 품질 | 부드럽고 버(burr)가 없는 | 가장자리가 거칠고 연삭이 필요할 수 있음 |

| 재료 두께 | 얇거나 중간 정도의 크기에 가장 적합 | 중간~두꺼움에 가장 적합 |

| 절단 속도 | 얇은 재료의 경우 빠른 속도 | 두꺼운 재료의 경우 더 빠릅니다. |

| 열영향부 | 작은 | 더 크게 |

| 유지관리 비용 | 보통의 | 낮은 |

| 자동화 호환성 | 훌륭한 | 보통의 |

전자, 항공우주, 의료 산업과 같이 높은 치수 정확도를 요구하는 제조업체의 경우 판금 레이저 절단이 탁월한 선택입니다. 정밀도가 높고 열 영향이 최소화되어 미세하고 복잡한 부품에 이상적입니다.

1. 최소한의 재료 왜곡:

레이저 절단은 열 영향부를 좁게 만들어 뒤틀림이나 변형을 최소화합니다. 이는 섬세한 부품의 경우에도 안정적인 치수를 보장합니다.

2. 깨끗하고 일관된 가장자리:

빔은 추가 마감이 필요하지 않은 매끄럽고 버가 없는 표면을 만들어 시간과 인건비를 모두 절약합니다.

3. 최신 CAD/CAM 시스템과의 호환성:

레이저 절단기는 고급 CAD/CAM 소프트웨어와 완벽하게 통합되어 정확한 디지털 설계에서 생산으로의 전환을 가능하게 합니다.

4. 지속 가능성 및 효율성:

레이저 시스템은 플라즈마 또는 화염 절단에 비해 단위 절단당 더 적은 에너지를 사용하므로 친환경 제조 추세에 부합합니다.

5. 금속 전반에 걸친 다양성:

스테인리스강, 황동, 알루미늄 등 무엇을 절단하든 레이저 절단은 공구 마모 없이 일관된 결과를 제공합니다.

엄격한 공차에 중점을 두는 엔지니어와 설계자를 위해 판금 레이저 절단은 현대 산업에서 요구하는 제어 및 반복성을 제공합니다.

1. 자동차 산업– 브라켓, 패널, 구조 부품 등 정밀 부품을 생산합니다.

2. 전자공학– 미세한 금속 케이스 및 회로 프레임 절단.

3. 건축– 장식 패널, 외관 디자인 및 정밀 구조 요소.

4. 기계 및 장비– 맞춤형 인클로저, 기계 커버 및 고정 장치.

5. 항공우주– 경량, 고강도 정밀부품.

각 부문은 판금 레이저 절단이 제공하는 정확성, 반복성 및 깔끔한 절단의 이점을 활용하여 제조업체가 효율성을 향상하고 생산 낭비를 줄일 수 있도록 해줍니다.

성우기계에서는우리는 고급 판금 레이저 절단 서비스를 제공합니다수십년간의 경험을 바탕으로CNC 가공, 정밀 판금 제조, 그리고맞춤형 금속 선반 솔루션.

전 세계 고객이 Shengwo를 신뢰하는 이유는 다음과 같습니다.

확장시설:우리 공장 면적은 3000평방미터로 두 배로 늘어나 더 높은 생산 능력을 지원합니다.

친환경 공급업체 인증:우리는 SAM 감사를 받은 Global Fortune 500대 기업 중 하나인 Schneider Electric의 친환경 공급업체입니다.

이중 ISO 인증:ISO 9001 및 ISO 14001(영국 인증)은 품질 및 환경 규정 준수를 보장합니다.

국내 인정:중국 국가 하이테크 기업 및 기술 기반 중소기업 인증을 받았습니다.

디지털 관리:당사의 ERP 시스템은 정밀한 생산 관리 및 적시 납품을 가능하게 합니다.

성능 지표:우리는 안전, 품질, 납품, 비용 및 혁신을 기반으로 프로젝트를 평가합니다.

글로벌 포커스:우리는 주로 국제 기업과 수출 지향적인 고객에게 서비스를 제공합니다.

판금 레이저 절단 전문 지식, CNC 가공 및 맞춤형 금속 제조를 결합하여 광범위한 산업 분야에 엔드투엔드 제조 솔루션을 제공할 수 있습니다.

Q1: 판금 레이저 절단을 사용하여 어떤 재료를 가공할 수 있습니까?

A1: 레이저 출력에 따라 최대 25mm 두께의 스테인리스강, 탄소강, 알루미늄, 황동, 티타늄을 처리할 수 있습니다.

Q2: 판금 레이저 절단은 플라즈마 절단에 비해 얼마나 정확합니까?

A2: 레이저 절단은 ±0.05mm 정밀도를 달성하는 반면, 플라즈마는 일반적으로 ±0.3mm를 제공하므로 레이저는 세부적인 부품에 이상적입니다.

Q3: 레이저 절단은 대량 생산에 적합합니까?

A3: 예, 레이저 시스템은 반복성이 뛰어나고 자동 공급을 통해 지속적으로 작동할 수 있어 대량 생산에 적합합니다.

Q4: 판금 레이저 절단의 한계는 무엇입니까?

A4: 고급 파이버 레이저를 사용하지 않는 한 매우 두꺼운 재료(>30mm) 또는 반사 금속에는 비용 효율적이지 않을 수 있습니다.

Q5: Shengwo는 맞춤형 레이저 절단 서비스를 제공할 수 있습니까?

A5: 물론이죠. Shengwo는 맞춤식을 제공합니다.판금 레이저 절단고객 도면, 공차 및 표면 마감 요구 사항을 기반으로 하는 솔루션입니다.

산업이 디지털화 및 고정밀 엔지니어링으로 전환함에 따라 판금 레이저 절단은 정확성, 속도 및 지속 가능성 분야에서 계속해서 새로운 표준을 설정하고 있습니다. 플라즈마 절단은 두꺼운 판에도 여전히 효과적이지만 세부 사항, 효율성 및 품질이 가장 중요한 경우 레이저 절단은 타의 추종을 불허합니다.

다음 판금 레이저 절단 프로젝트를 위한 신뢰할 수 있고 전문적인 파트너를 찾고 있다면 Shengwo Machinery는 품질과 혁신에 대한 헌신으로 세계적 수준의 솔루션을 제공하기 위해 왔습니다.

오늘 Shengwo에게 연락하세요프로젝트 요구사항을 논의하고 정밀 제조 목표에 맞는 맞춤형 견적을 받아보세요.