精密ハードウェアのカスタマイズされたソリューションのメーカー

著者 |Shengwo 業界洞察チーム

更新されました | 2025年9月

コンテンツ

この記事では、精密板金加工とは何かについて、基本的な知識と実践的なスキルを含めて詳しく説明します。初心者でも、このガイドは理解しやすいと思います。あらゆるスキル レベルの板金作業者、生産ライン オペレーター、技術者向けに設計されています。さらに、DIY 愛好家にとっても貴重な参考資料としてご利用いただけます。

このガイドでは、次のことを学習します。

精密板金製造は、複雑で正確な金属部品を製造するために使用される高度に特殊化された製造プロセスです。これには、さまざまな製品、構造、または機器の組み立てに使用される完成部品またはコンポーネントへの金属シートのスタンピング、切断、成形、溶接が含まれます。

このプロセスは非常に貴重な金属加工技術であり、メーカーは炭素鋼、ステンレス鋼、アルミニウム、その他の合金の平らなシートをほぼあらゆる形状に極めて正確に成形することができます。未加工の金属シートを厳しい公差と設計仕様を満たす最終製品に加工するには、さまざまな高度な技術と機械を使用する必要があります。

病院、オフィスビル、家庭や業務用キッチン、自動車、トラック、バスなど、周囲を見渡してみると、精密板金加工が重要な役割を果たしています。家電製品、エレクトロニクス、医療機器から、電車、航空機、車両、バス、さらには建物の製造部品に至るまで、この製造プロセスは業界全体で広く適用されています。リストは事実上無限にあります。

簡単に言えば、精密板金製造では、1 つまたは複数の製造プロセスを使用して材料を再形成、除去、または組み立てて、厳しい公差要件を満たす複雑で高精度の金属部品またはアセンブリを作成します。

板金製造には、金属コンポーネントを製造するための、溶接、リベット締め、ボルト締め、その他の接続方法による金属プレート、異形材、チューブの冷間および熱間成形、組み立て、接合が含まれます。農業機械用の小さな部品から建築用の大型構造用鋼梁まで、このプロセスが使用されます。

精密板金製造は、次のようなさまざまな産業に不可欠です。

これらの産業は世界的に繁栄しており、精密板金製造は依然として製造プロセスの基礎となっています。

商売によると: 板金部品は市場のすべての金属製品の 90% 以上を占めます。

板金加工では主にスタンピング技術が利用されており、スタンピング装置が金属シートに圧力を加え、金型の影響で塑性変形を引き起こして、特定の形状と寸法の部品を取得します。この処理方法には次のような特徴があります。

さらに、板金コンポーネントは、熱、圧力、またはその両方の組み合わせを利用して永久的な材料結合を実現する溶接プロセスを使用して組み立てられることがよくあります。その結果、板金加工には次のような特徴もあります。

冷間板金加工は、シート、異形材、チューブ材料の切断、成形、接合を中心に展開し、独自の生産ワークフローと運用基準を形成します。

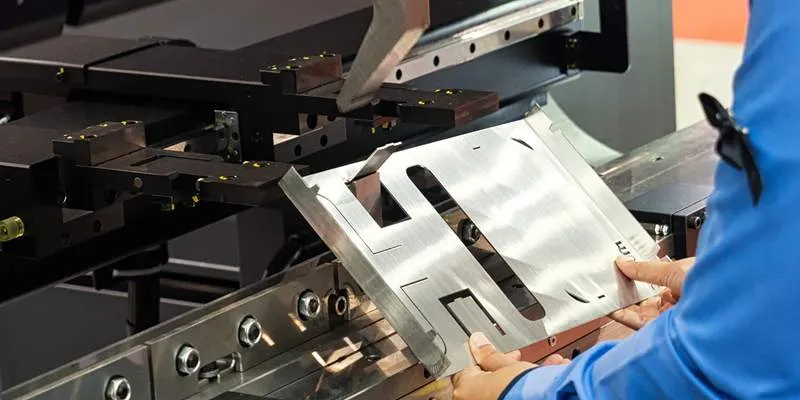

板金加工は、コンポーネントの品質、精度、機能を確保するための複数の重要なステップを含む精密製造技術です。主要なプロセスには次のものが含まれます。

図面は加工の基礎です。設計図を正確に解釈することで、コンポーネントの構造、形状、寸法、技術的要件を明確に理解できます。この図面は製造や検査の基礎となる重要な技術文書です。

部品図に基づいて、材料特性、部品形状、寸法要件を考慮して適切な製造技術が選択されます。曲げ部品の中立層曲げ半径など、必要な加工代を決定します。その後、計算や実験により等倍展開図(レイアウト図)を作成し、基準線や検査テンプレートを設定します。これは板金加工の最初のステップであり、プロセス計画の重要な部分です。

工程計画は板金部品製造の技術ガイドラインとして機能し、製造ワークフローと作業方法を定義します。通常はエンジニアリング技術者によって準備されますが、コンポーネントの複雑さに応じて、経験豊富な板金専門家や上級職人も関与する場合があります。

これらのプロセスには、次のような設計仕様に従って板金を切断することが含まれます。

これらのプロセスでは、次のような設計ニーズに合わせてシート メタルの形状が変更されます。

耐食性、耐摩耗性、美観を高めるために、加工された部品には電気メッキや塗装などの表面処理が施されることがよくあります。さらに、品質を保証するために厳格な検査手順が実施されています。

精密板金加工は、高精度の部品や製品の製造に広く使用されています。さまざまな成形、サブトラクティブ、およびアセンブリ技術が組み込まれています。主な手法には次のようなものがあります。

成形では、材料の塑性変形を利用して、構造や体積を変えることなく材料の形状を整えます。一般的な方法には次のようなものがあります。

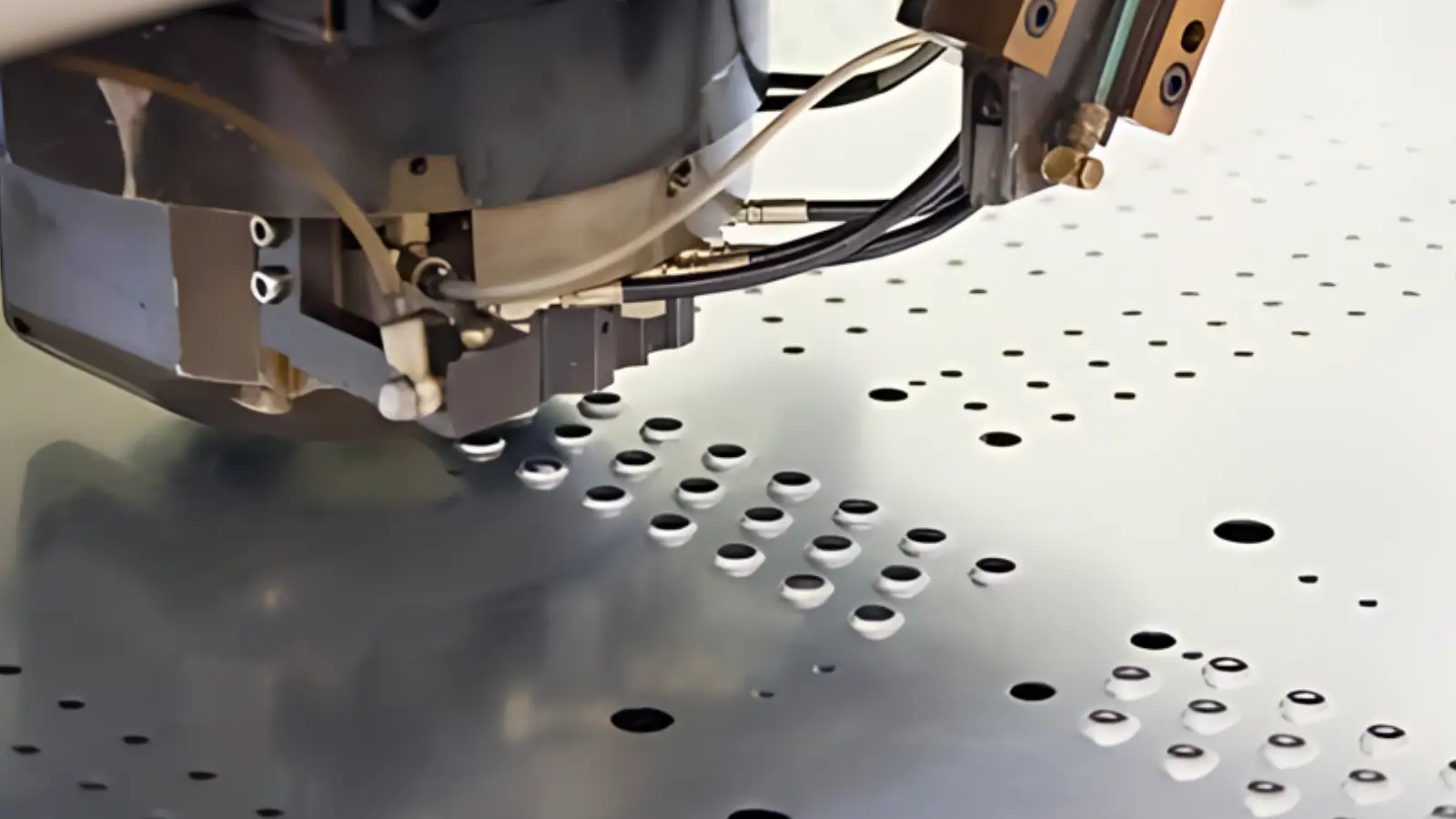

サブトラクティブ技術では、余分な材料を除去して精密なコンポーネントを作成します。多くの場合、CNC (コンピューター数値制御) 装置が使用されます。主な方法には次のようなものがあります。

組み立て技術は、複数のコンポーネントを完成品に統合します。一般的な方法には次のようなものがあります。

表面処理により外観、耐久性、耐食性が向上します。一般的な手法には次のようなものがあります。

精密板金加工の最終段階では、次のようなコンポーネントの組み立てと統合が行われます。

これらの高度な技術を統合することにより、精密板金加工により、さまざまな業界で高品質で耐久性があり、機能的に最適化されたコンポーネントの生産が保証されます。

精密板金製造では、システム全体の互換性を確保するために、すべてのコンポーネントが厳密な設計仕様に従って製造されます。部品の精度が不十分な場合、システムの誤動作が発生する可能性があります。精密板金製造では高精度の機械加工プロセスを採用し、すべての部品がサイズ、形状、機能の点で完全に一致することを保証し、それによって製品全体の性能と安定性が向上します。

正確に設計され、正確に測定された部品は、より安全で信頼性の高い製造および組立プロセスに貢献します。精密板金製造は厳しい業界基準に準拠しており、人的ミスを最小限に抑え、生産時の安全性を向上させ、最終製品の一貫性と品質を保証します。

工業生産や設備のメンテナンスでは、交換部品を迅速、安全、正確に製造できることが極めて重要です。精密板金製造は細部に重点を置き、ダウンタイムを最小限に抑えながらシームレスなシステム運用を保証し、企業が高い生産効率と納期スケジュールを維持できるようにします。

このプロセスでは、複雑な金属部品の製造において、最大 ±0.002 インチの非常に厳しい公差が達成され、最終製品の優れた寸法精度と一貫性が保証されます。

精密板金製造はパーソナライズされたカスタマイズをサポートし、サイズ、形状、機能などの特定の顧客要件に合わせた独自の部品やコンポーネントの製造を可能にします。この柔軟性により、小ロットの試作から大規模な量産までのアプリケーションに適しています。

このプロセスは、ステンレス鋼、アルミニウム、真鍮、銅、およびさまざまな高性能合金を含む幅広い材料に対応します。これにより、さまざまな業界の要求を満たす、特定の機械的特性、耐食性、表面仕上げを備えたコンポーネントの製造が可能になります。

従来の製造方法と比較して、精密板金製造により材料の無駄が最小限に抑えられ、原材料の利用が最適化されます。中規模から大規模の生産において、コスト面での大きなメリットを発揮します。生産プロセスを正確に制御することで最大の効率が達成され、最終的に製造コストが削減されます。

高度な自動化機器と最適化された生産ワークフローを活用することで、精密板金製造により、迅速な注文対応が可能になり、厳しい生産期限を守り、市場の変動に迅速に対応できます。

この製造方法では、曲げ、成形、切断、溶接、その他の技術を通じて、曲線、角度、複雑な特徴を持つコンポーネントを製造でき、ハイエンドの製造要求に応えます。

高品質の材料と精密な製造技術を使用することにより、最終製品は優れた強度と耐久性を実現し、厳しい環境下でも安定した性能を保証します。

高度な自動化装置により、製造プロセスの高い一貫性が確保され、大規模生産における各コンポーネントが同じ品質基準を満たすことが保証されます。これは、同一の部品を大量に必要とする業界にとって特に有益です。

精密板金製造はラピッドプロトタイピングに適しており、企業は製品のテストと検証を短時間で完了できます。これにより、新製品開発が加速され、研究開発コストが削減され、市場投入までの時間が短縮されます。

精密板金の製造には熟練した労働力と細心の注意を払う職人技が必要となることが多く、人件費の高騰につながります。また、プロセスが複雑なため、他の製造方法と比べて労働集約度が高まります。

他の金属成形技術とは異なり、精密板金製造は深絞り形状には理想的ではありません。このプロセスは、深い形状や高度な輪郭の形状よりも、比較的単純な曲げや切断を持つ部品の方が効果的です。

詳細な設計、精密な機械加工、品質管理が必要なため、精密板金部品の生産サイクルは標準的な金属製造方法と比較して長くなる傾向があります。

このプロセスでは精度が要求されるため、生産速度が遅くなることがよくあります。特にカスタム生産や少量生産では、セットアップ、測定、品質保証に時間がかかるため、リードタイムが長くなる可能性があります。

精密板金の製造には、高品質の原材料とより厳しい公差が必要なため、一般に材料コストが高くなります。さらに、このプロセスは材料の使用を最適化することを目的としていますが、特定のデザインや切断技術によっては材料の無駄が増加する可能性があります。

精密板金の製造には、綿密な計画と細部への注意が必要です。曲げ技術、限界寸法、K ファクターなどの設計原則を理解することが不可欠です。曲げ半径、方向、フランジの長さなどの要素も慎重に考慮する必要があります。

これは、板金製造プロセスにおけるエンジニアリング設計の重要な役割を浮き彫りにしています。エンジニアとメーカー間の効果的なコラボレーションがプロジェクトの成功の鍵であり、無駄を最小限に抑え、時間を節約し、全体的なコストを削減しながら、正確な要件を確実に満たすことができます。

精密板金加工の製造工程には、特に車両用の高精度金属部品の製造が含まれます。このプロセスは設計から始まり、切断、成形、接合、仕上げ、品質管理、最終組み立てが続きます。

このプロセスは、以下を使用して詳細な技術図面と青写真を作成することから始まります。コンピュータ支援設計 (CAD) ソフトウェア。エンジニアとデザイナーは次のような要素を考慮します。

✔ ご希望の形状と寸法

✔ 素材の選択

✔ 構造の完全性

✔ 安全基準

✔ 製造の実現可能性

綿密に計画された設計により、製造可能性が最適化されながら、最終製品が機能的および美的要件を確実に満たすことが保証されます。

金属シートは、必要な形状とサイズに切断されます。高度な切削技術、 含む:

これらの方法により、材料の無駄を最小限に抑えながら精度が保証されます。

成形には、次のような技術を使用して金属シートを目的の形状に成形することが含まれます。

これらのプロセスは、必要な成果を達成するために非常に重要です。寸法精度そして構造的完全性。

さまざまな金属片が組み立てて接着した次のようなテクニックを使用します。

接合方法の選択は材料の種類によって異なります。強度要件、 そして設計上の制約.

完成した金属部品には次のような加工が施されます表面処理耐久性、耐食性、美観を向上させます。一般的な仕上げテクニックには次のようなものがあります。

✔絵画– 保護および装飾コーティングを提供します

✔粉体塗装– 耐久性のある高品質な仕上げを提供します

✔陽極酸化処理– 特にアルミニウムの耐食性を強化します。

これらの治療法は、寿命金属部品を摩耗や環境による損傷から保護します。

製造工程全体を通して、品質管理と検査精度と仕様への準拠を確保するために重要です。これには以下が含まれます。

厳格な品質管理により維持が可能高い製造基準最終組み立て時のエラーを軽減します。

最終的な金属コンポーネントは次のとおりです。パッケージ化され統合された完成した車両に。この段階では、新しく製造された板金部品を組み立てます。その他の車両コンポーネントのような:

✔ エンジン

✔ 送信

✔ ブレーキシステム

この包括的な製造プロセスにより、精密板金部品自動車産業で使用される製品は、最高の基準を満たしています。品質、耐久性、見た目の魅力.

精密板金製造にはさまざまなツールや治具が必要ですが、それらは機能に基づいて分類できます。

さまざまなタイプの精密板金エンクロージャには、さまざまなレベルの耐摩耗性と耐腐食性を備えた特定の材料が必要です。製造コンポーネントの耐久性と機能性を確保するには、適切な材料を選択することが重要です。

スタンピングに一般的に使用される板金材料には次のものがあります。

品質管理は精密板金製造の重要な側面であり、コンポーネントが指定された要件を満たし、業界標準に準拠していることを保証します。体系的なアプローチを使用して、検査、テスト、検証する製造された部品の品質と精度。

品質管理の重要性誇張することはできません、次のことに役立ちます。

✔ プロセスの早い段階で欠陥を特定して修正します。

✔ やり直しを減らし、材料の無駄を最小限に抑えます。

✔ コンポーネントが適合していることを確認してください機能性、安全性、パフォーマンス規格。

品質を維持するために、メーカーはさまざまな対策を講じています。検査手順と認証、 含む:

ISO9001認証取得品質管理と業界のベストプラクティスに対する企業の取り組みを示しています。認定された精密板金メーカーと提携することで、最高水準一貫した信頼性の高い結果を提供します。

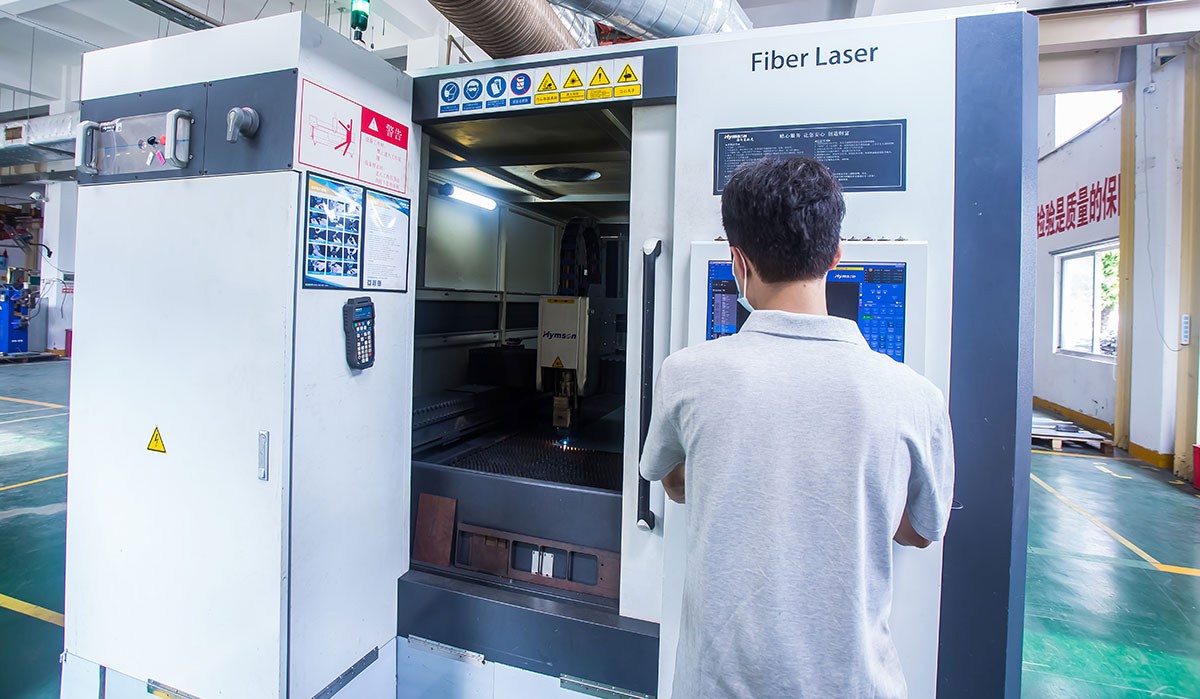

として精密板金加工メーカー、Shengwo は両方を提供します金属スタンピング精密板金加工サービスも行っております。プロジェクトの要件がどのようなものであっても、私たちはそれに対処するための専門知識を持っています。

まだ市場に受け入れられていない新製品の場合、必要な部品を製造できます。当社のラピッドプロトタイピングプロセスにより、多額の先行投資を必要とせず、わずか 1 ~ 2 日でサンプルを作成できます。

一方、お客様の製品がすでに市場で実証されており、追加の部品が必要な場合は、社内の工具と金型の生産能力を利用して、迅速かつ低単価で製品を製造できます。この場合、初期費用は最終的に相殺され、収益性が最大化されます。

ぜひ当社の施設にお越しください。費用対効果分析を実施して、お客様のニーズを満たす最も効率的なプロセスを決定します。

その場合は、ためらわずにすぐにご連絡ください。

精密板金加工についてご理解いただけたでしょうか。それでもご不明な点がございましたら、お気軽にお問い合わせくださいお問い合わせいつでも。

原材料を完成品に変えるのは芸術です。あなたのプロジェクトについて詳しくお話したいと思います。

📞お問い合わせ今日!