精密ハードウェアのカスタマイズされたソリューションのメーカー

著者 |Shengwo 業界洞察チーム

更新されました | 2025年11月

コンテンツ

現代の製造業では、切削技術が製品の品質、効率、コストを決定する上で決定的な役割を果たしています。さまざまな方法の中でも、板金レーザー切断とプラズマ切断は、金属部品の成形と製造に最も広く使用されている 2 つの技術として際立っています。どちらも独自の利点を提供しますが、精度、精度、スピードを求める業界にとって、適切なソリューションを選択するには、その違いを理解することが不可欠です。

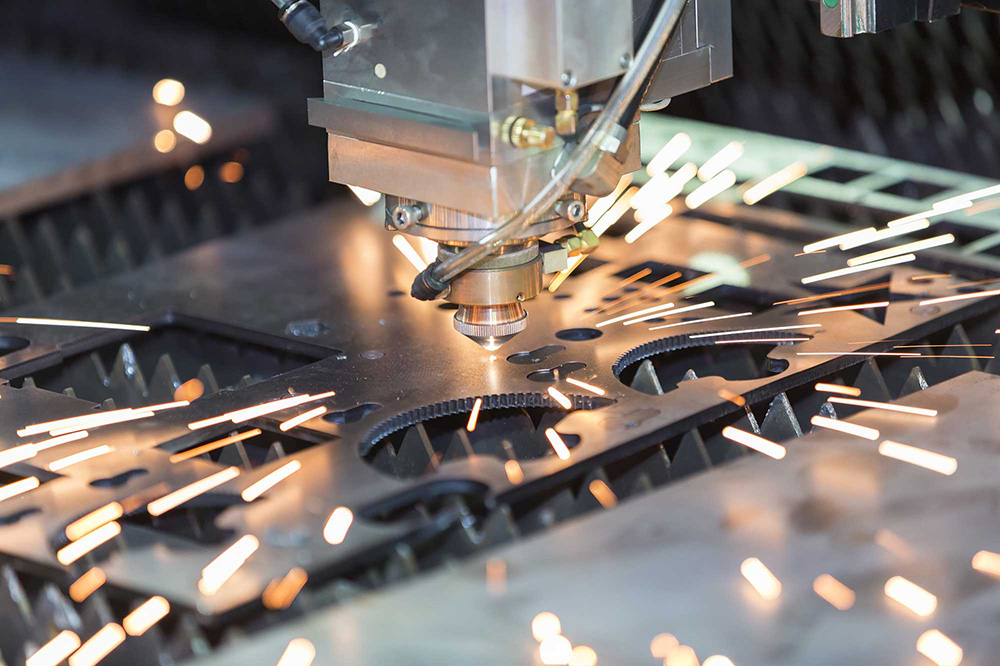

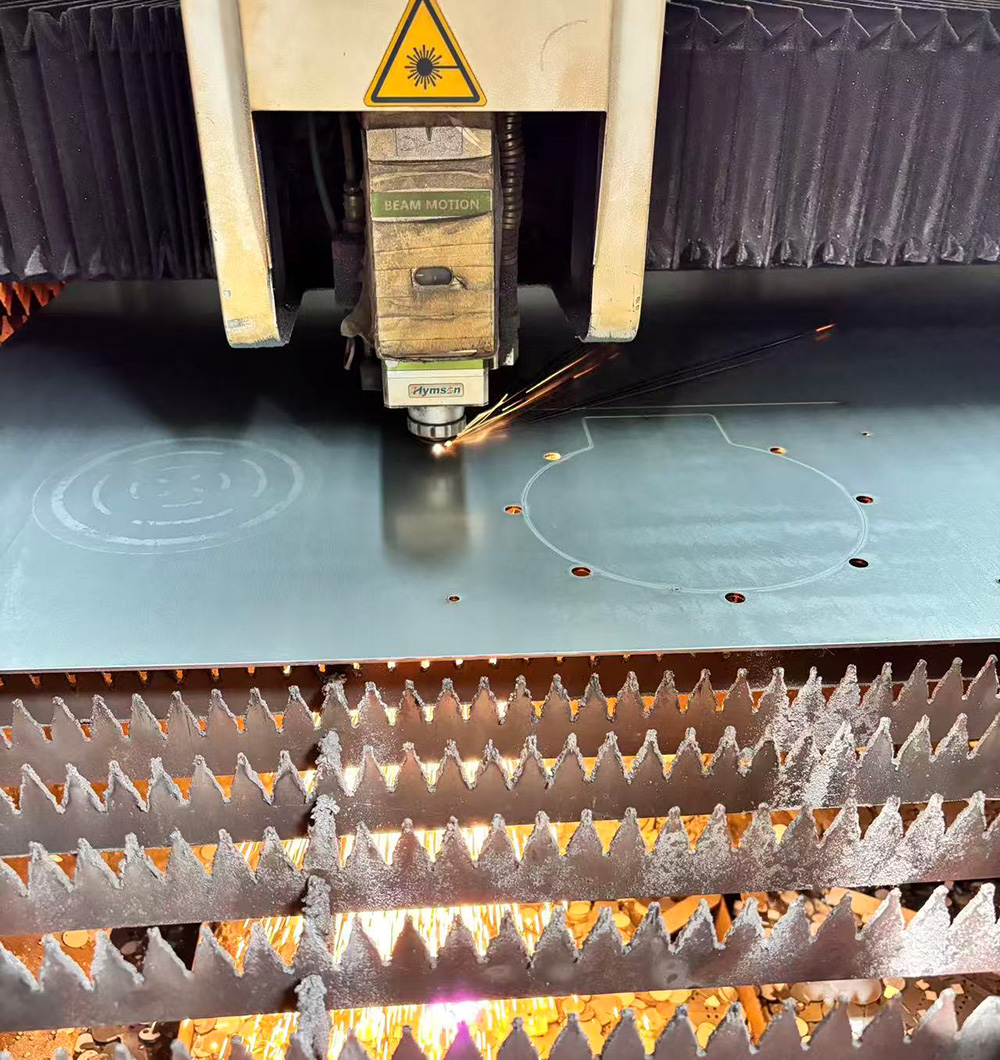

板金レーザー切断では、高度に集束したレーザービームを使用して材料を溶解、燃焼、または蒸発させ、きれいで正確な切断を行います。このプロセスはコンピューター制御されており、優れた再現性と一貫性が保証されます。従来の機械切断とは異なり、レーザー切断は材料の変形を最小限に抑え、非常に繊細なエッジを実現します。

最新の板金レーザー切断システムは、ステンレス鋼、アルミニウム、炭素鋼、その他の金属を驚くべき精度で切断できます。切断厚さは、レーザー出力に応じて 0.1 mm から 25 mm 以上の範囲になります。このテクノロジーは、エレクトロニクスや機械から自動車や建築の製造に至るまで、幅広い産業用途をサポートしています。

主な利点は次のとおりです。

高精度:±0.05 mm という厳しい公差

滑らかなエッジ:二次仕上げが不要

柔軟な切断:複雑な形状や小さな穴に最適

高い再現性:量産や試作に最適

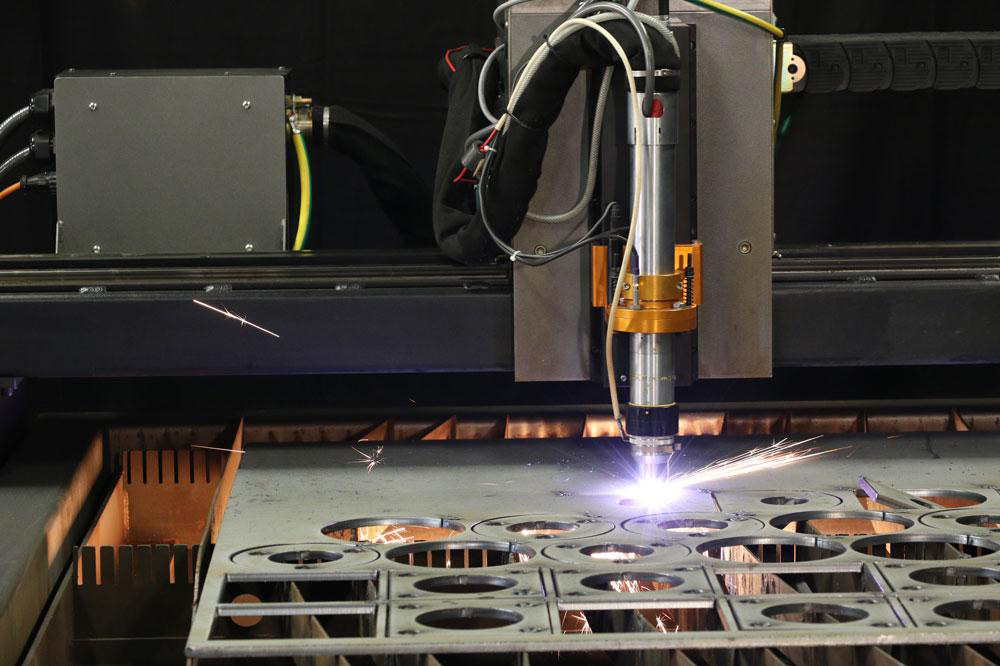

プラズマ切断は、イオン化ガス (プラズマ) の高速ジェットを使用して導電性材料を切断する別の金属製造プロセスです。プラズマ トーチは溶融金属を溶かして吹き飛ばし、効果的な切断を行いますが、通常はレーザー切断よりも精度が劣ります。

板金レーザー切断は細部まで精密に切断できますが、プラズマ切断は厚い金属板を素早く切断するのに優れています。精度がそれほど重要ではない重機、造船、建設用途で広く使用されています。

プラズマ切断の主な利点は次のとおりです。

厚い材料の高速切断

レーザーシステムと比較して設備コストが低い

鋼やアルミニウムなどの導電性金属に効果的

ただし、エッジが粗くなったり、熱による歪みが大きくなったり、多くの場合追加の仕上げが必要になったりするなどの欠点があります。

| 特徴 | 板金レーザー切断 | プラズマ切断 |

|---|---|---|

| 切断精度 | ±0.05mm | ±0.3mm |

| エッジ品質 | 滑らかでバリがない | エッジが粗いため、研磨が必要な場合があります |

| 材料の厚さ | 薄めから中程度の人に最適 | 中~厚手の方に最適 |

| 切断速度 | 薄い材料の場合は速い | 厚い素材の方が速い |

| 熱影響地域 | 小さい | より大きな |

| 維持費 | 適度 | 低い |

| オートメーションの互換性 | 素晴らしい | 適度 |

エレクトロニクス、航空宇宙、医療業界など、高い寸法精度を必要とするメーカーにとって、板金レーザー切断は優れた選択肢です。その精度と最小限の熱影響により、微細で複雑な部品に最適です。

1. 材料の歪みを最小限に抑える:

レーザー切断により熱影響を受けるゾーンが狭くなり、反りや変形が最小限に抑えられます。デリケートな部品でも安定した寸法を実現します。

2. クリーンで一貫したエッジ:

ビームによって滑らかでバリのない表面が作成されるため、多くの場合追加の仕上げが不要となり、時間と人件費の両方を節約できます。

3. 最新の CAD/CAM システムとの互換性:

レーザー カッターは高度な CAD/CAM ソフトウェアとシームレスに統合され、正確なデジタル設計から製造への移行を可能にします。

4. 持続可能性と効率性:

レーザー システムは、プラズマ切断や火炎切断に比べて切断単位あたりのエネルギー消費が少なく、環境に優しい製造トレンドに沿っています。

5. 金属全体にわたる多用途性:

ステンレス鋼、真鍮、アルミニウムのいずれを切断する場合でも、レーザー切断は工具を摩耗させることなく一貫した結果をもたらします。

厳しい公差を重視するエンジニアや設計者にとって、板金レーザー切断は現代の産業が求める制御と再現性を提供します。

1. 自動車産業– ブラケット、パネル、構造部品などの精密部品の製造。

2. エレクトロニクス– 微細な金属ケースや回路フレームの切断。

3. アーキテクチャ– 装飾パネル、ファサードデザイン、精密構造要素。

4. 機械設備– カスタムのエンクロージャ、機械カバー、および固定具。

5. 航空宇宙・軽量かつ高強度の精密部品です。

各分野は板金レーザー切断によってもたらされる精度、再現性、きれいなカットの恩恵を受け、製造業者は効率を向上させ、生産の無駄を削減することができます。

盛武機械では、高度な板金レーザー切断サービスを提供します何十年にもわたる経験と組み合わせて、CNC加工, 精密板金加工、 そしてカスタム金属棚ソリューション.

世界中のクライアントが Shengwo を信頼する理由は次のとおりです。

拡張された施設:当社の工場面積は 2 倍の 3,000 平方メートルとなり、より高い生産能力をサポートします。

グリーンサプライヤー認定:当社は、Global Fortune 500 企業の 1 つである Schneider Electric の SAM 監査済みグリーンサプライヤーです。

デュアル ISO 認証:ISO 9001 および ISO 14001 (英国認定) により、品質と環境コンプライアンスが保証されます。

全国的な認知度:中国国家ハイテク企業および技術基盤中小企業として認定。

デジタル管理:当社の ERP システムは、正確な生産管理と納期厳守を可能にします。

パフォーマンス指標:私たちは、安全性、品質、納期、コスト、イノベーションに基づいてプロジェクトを評価します。

グローバルな焦点:当社は主に国際企業や輸出志向のクライアントにサービスを提供しています。

板金レーザー切断の専門知識、CNC 加工、カスタム金属製造を組み合わせることで、幅広い業界にエンドツーエンドの製造ソリューションを提供できます。

Q1: 板金レーザー切断で加工できる材料は何ですか?

A1: レーザー出力に応じて、厚さ 25 mm までのステンレス鋼、炭素鋼、アルミニウム、真鍮、チタンを処理できます。

Q2: 板金レーザー切断はプラズマ切断と比べてどれくらい正確ですか?

A2: レーザー切断の精度は ±0.05 mm ですが、プラズマの場合は通常 ±0.3 mm なので、レーザーは微細なコンポーネントに最適です。

Q3: レーザー切断は量産に適していますか?

A3: はい、レーザー システムは再現性が高く、自動供給で継続的に動作できるため、大量生産に最適です。

Q4: 板金レーザー切断の制限は何ですか?

A4: 高度なファイバー レーザーを使用しない限り、非常に厚い材料 (>30 mm) や反射金属の場合は費用対効果が低い可能性があります。

Q5: Shengwo はカスタマイズされたレーザー切断サービスを提供できますか?

A5: もちろんです。 Shengwo はカスタムを提供します板金レーザー切断お客様の図面、公差、表面仕上げの要件に基づいたソリューションを提供します。

業界がデジタル化と高精度エンジニアリングに向かう中、板金レーザー切断は精度、速度、持続可能性において新たな基準を打ち立て続けています。プラズマ切断は厚いプレートに対して引き続き有効ですが、細部、効率、品質が最も重要視される場合にはレーザー切断は比類のないものです。

次の板金レーザー切断プロジェクトのための信頼できるプロフェッショナルなパートナーをお探しの場合、Shengwo Machinery は品質と革新性を重視した世界クラスのソリューションを提供します。

今すぐ Shengwo に連絡してくださいプロジェクトのニーズについて話し合い、精密製造の目標に合ったカスタマイズされた見積もりを取得します。