精密ハードウェアのカスタマイズされたソリューションのメーカー

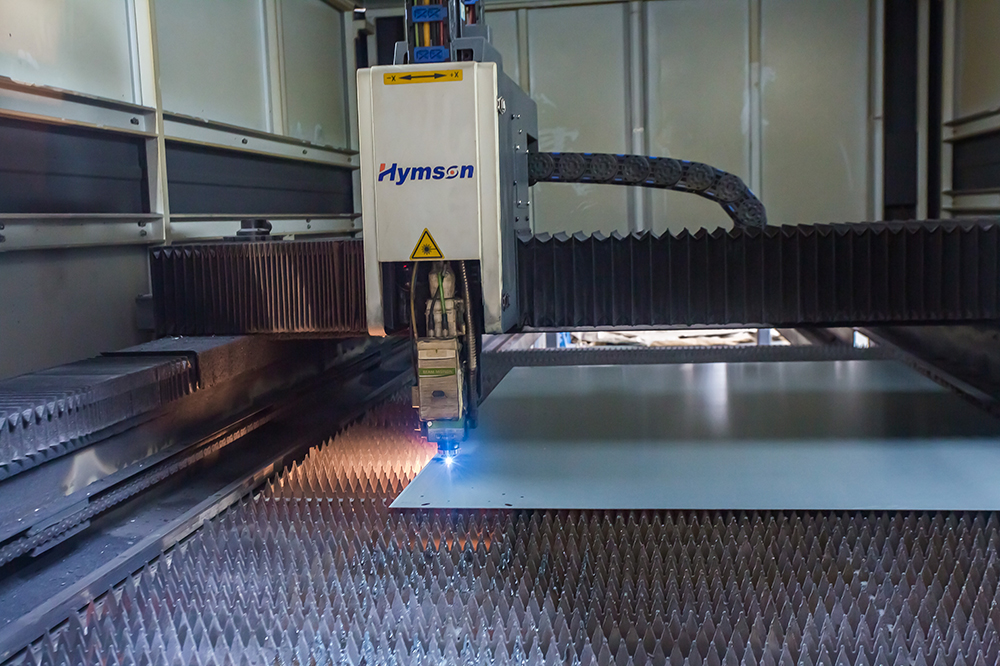

CNC 板金切断は、コンピュータ制御の機械で板金を正確な形状に切断する自動製造プロセスです。デジタル設計に従って、CNC システムは事前にプログラムされたパスに沿って切断ツール (レーザーやプラズマ トーチなど) を移動させ、極めて正確に金属シートをスライスします。最新の板金加工の多くは、精密な切断のために CNC レーザーまたはパンチ プレスに依存しています。

たとえば、CNC レーザー切断では、手動ツールの許容範囲をはるかに超える、±0.1 mm 程度の公差で鏡に近い滑らかなエッジを実現できます。このレベルの再現性と一貫性により、CNC 切断は、高品質と厳しい公差が不可欠な航空宇宙、自動車、エレクトロニクスなどの業界において基本となります。

関連規格:

コンテンツ

CNC 板金切断プロセスは通常、次の手順に従います。

デザインとプログラミング:エンジニアは CAD ソフトウェアを使用して部品設計を作成します。このデジタル モデルは、切断機にツール パスとパラメータを伝える CNC コード (G コード) に変換されます。

マテリアルのセットアップ:平らな金属シートが機械のベッドに固定されています。一般的な材料には、ステンレス鋼、炭素鋼、アルミニウム、銅、真鍮などがあります。

入れ子:パーツはシート上に「入れ子」になっていて、無駄を最小限に抑えます。自動ネスティング ソフトウェアは、マテリアルの使用量を最大化するために形状を厳密に配置します。

マシンのセットアップ:機械は、適切な切断ヘッド (レーザー、プラズマ、ウォータージェットなど) と、必要に応じて切断ガス (レーザー/プラズマ切断用の酸素、窒素、または圧縮空気) を使用してセットアップされます。

切断操作:CNC コントローラーは、プログラムされたパスに沿ってカッティング ヘッドを移動します。たとえば、レーザー切断では、高出力レーザーが正確な線に沿って金属を溶解または蒸発させます。レーザー (または他のツール) が輪郭を完成させると、切断された部分が剥がれ落ちます。

後処理:切断後、部品にはバリ取りや洗浄などの最小限の仕上げが必要な場合があります。最新の CNC 手法 (特にレーザー切断) では、滑らかでバリのないエッジが得られることが多く、余分な手作業の必要性が軽減されます。

このプロセス全体を通じて、CNC 制御により、各部品がプログラムされた寸法に正確に切断されることが保証されます。手動切断と比較して、CNC マシンは再現性が高く、スクラップ材料の発生も少なくなります。また、自動化により、同じプログラムで手動調整なしで数十または数百の部品を実行できるため、生産速度も向上します。

CNC 板金切断では、いくつかの主要な切断技術が使用されます。それぞれに長所と理想的な用途があります。

レーザー切断では、集束した光ビームを使用して金属を切断します。最新のシステムでは、ファイバーまたは CO2 レーザーが CNC によって誘導され、目的の形状に沿って金属を溶解または蒸発させます。ファイバー レーザー (Shengwo の Bystronic 6000W マシンなど) は特に強力で、厚い鋼材 (炭素鋼 > 20 mm、ステンレス > 12 mm) を高速で切断できます。

レーザー カッターは、非常に厳しい公差 (多くの場合、±0.02 mm ~ ±0.1 mm) と滑らかなエッジを実現します。また、多用途であり、単純な形状だけでなく複雑なパターンも簡単に処理できます。最新のレーザー システムには、自動化を促進するオートフォーカス、パーツ ネスティング、衝突防止制御などの機能が組み込まれています。

プラズマ カッターは、高温のイオン化ガス流 (プラズマ) を使用して、導電性金属をスライスします。 CNC プラズマ切断は、レーザーよりも速く、より低い設備コストで厚いプレート (最大 50 mm 以上) を処理します。プラズマは、大型の構造部品や工業部品に最適です。プラズマからの切断エッジは良好ですが、通常はレーザーよりも少し粗く、追加の仕上げが必要な場合があります。プラズママシンは、薄いシートではエネルギー効率が低く、レーザーほど正確ではありませんが、耐久性の高いアプリケーションでは優れています。

ウォータージェット カッターは、研磨粒子と混合した水の超高圧ジェットを噴射して金属を侵食します。この「冷間」切断方法では熱の影響を受ける部分が発生しないため、熱に弱い合金が変形することはありません。ウォータージェット切断は、非常に厚い材料や特殊な材料 (チタンやセラミックであっても) を切断でき、微細なディテールを実現します。

エッジは滑らかで、通常は後処理をほとんど必要としません。ただし、ウォータージェットは速度が遅く、運転コスト(研磨媒体)が高いため、大量の鋼材の切断よりも特殊部品に最適です。

機械式 CNC パンチ プレスおよびシャーは、板金を物理的に切断またはスタンプします。パンチングでは硬化した工具を使用して 1 回の動作で穴や形状をプレスしますが、シャーリングでは刃先を使用して直線をカットします。これらの方法は、単純で大量の部品 (換気グリル、ブラケットなど) に対して非常に高速かつ経済的です。きれいなエッジを生成しますが、複雑さが制限された事前定義された形状のみをカットできます。湾曲した細部や複雑な細部には、依然としてレーザーまたはウォータージェット切断が必要です。

各 CNC 切断技術にはトレードオフがあるため、メーカーは材料、厚さ、部品の形状に基づいて選択します。たとえば、レーザー切断は複雑な輪郭を持つ薄板から中程度のシートに最適ですが、プラズマは非常に厚い鋼板の加工に適しています。以下の表は、一般的な範囲をまとめたものです。

| 切断方法 | 精度 | 厚さの範囲 | 速度/コスト | 最適な用途 |

|---|---|---|---|---|

| レーザー(ファイバー) | 非常に高い (±0.1 mm) | 薄い〜中程度(最大約 20 mm の鋼材) | 速い、高い設備コスト | 複雑な形状のエレクトロニクス、自動車部品 |

| プラズマ | 適度 | 中程度の厚さ (10 ~ 50 mm 以上) | 非常に高速、低コスト | 構造用および産業用の重量プレート |

| ウォータージェット | 高い | 薄い~非常に厚い(熱制限なし) | 遅い、高い運用コスト | 熱変形を必要としないエキゾチックマテリアル、航空宇宙/チタン部品 |

| パンチ/シャー | 基本的な形状に適しています | 薄いシート | 非常に高速、低コスト | 繰り返しの単純な部品 (通気パネル、単純なエンクロージャ) |

使用するCNC板金切断従来の切断に比べてさまざまな利点があります。

精度と一貫性:CNC 切断機はデジタル設計に正確に従い、非常に厳しい公差を実現します。最新の CNC レーザーは、通常、±0.1 mm 以内の精度で切断します (特殊なシステムは ±0.02 mm を維持できます)。この精度により、部品がアセンブリ内で完璧にフィットし、機能することが保証されます。 CNC プログラムは反復可能なため、バッチ内のすべての部品が実質的に同一となり、人的エラーが排除され、一貫した品質が保証されます。

高い効率とスピード:CNC マシンは連続かつ高速で稼働できます。プログラムされると、すぐに切断が開始されます (カスタム工具は必要ありません)。 CNC レーザー システムは、板金を非常に迅速に切断できます。たとえば、1.2 mm の薄い鋼鉄は、毎分 25 メートル以上の速度で切断できます。より速い切断により、生産時間と部品あたりのコストが削減されます。自動ネスティングとツールパスの最適化により、アイドル動作とスクラップがさらに最小限に抑えられます。業界ガイドによると、CNC 切断は「手動プロセスと比較して無駄を削減し、時間を節約する」とのことです。

エネルギー効率と低い運用コスト:特にファイバー レーザーを使用すると、CNC 板金切断は古い方法よりもエネルギー効率が高くなります。ファイバーレーザーマシンは、CO₂ レーザーの最大 10% と比較して、30% 以上の効率で電力をレーザー光に変換します。たとえば、4 kW ファイバー レーザーは主電源からわずか約 13 kW しか消費しませんが、CO2 レーザーの消費電力は約 40 kW です。その効率により、電気代と熱負荷が削減されます。さらに、CNC システムは正確なネスティングにより材料の無駄を最小限に抑えます。長期にわたる稼働では、これらの効率によりコストが大幅に節約され、切断作業がより環境に優しいものになります。

インテリジェントなオートメーション:最新の CNC シート切断システムには、自動ネスティング、オートフォーカス、衝突回避などのスマート機能が含まれています。機械は、その場でパラメータ (材料の厚さに基づくレーザーの焦点や速度など) を調整し、自身のパフォーマンスを監視できます。このような自動化により、オペレーターが定期的に介入する必要性が軽減されます。例えば、Shengwo の Bystronic 6000W ファイバー レーザー自動ネスティングと衝突保護をサポートし、材料の使用と安全性を最大限に高めます。高度な CNC コントローラーにより、ジョブの迅速な変更も可能になります。新しい CAD ファイルを入力すると、カット パスが自動的に再プログラムされ、プロトタイピングまたは混合バッチ生産の迅速な切り替えが可能になります。

多用途性:CNC 切断は、さまざまな金属や形状を処理します。新しいプログラムをロードするだけで、同じ機械でステンレス鋼の切断からアルミニウムまたは銅の切断に切り替えることができます。専用の機械 (3D レーザー カッターなど) は、非金属材料の面取りや切断も行うことができます。 CNC カットはソフトウェア パターンに依存しているため、余分な労力を費やすことなく、複雑な形状や複雑な穿孔 (カスタムの建築用パネルや装飾スクリーンなど) を作成できます。この柔軟性は、1 つの CNC ショップが、薄い静電パネルから厚いシャーシ コンポーネントに至るまで、さまざまな製造ニーズに対応できることを意味します。

精度と品質:より厳しい公差、より滑らかなエッジ

スピードと生産性:速い切断速度、素早いセットアップ (特別なダイスは不要)

一貫性:最小限のスクラップで同一の部品を使用

エネルギーとコスト効率:消費電力の削減 (ファイバー レーザー) と再作業の削減

オートメーション:スマート CNC 制御により労働力が軽減され、24 時間年中無休の生産がサポートされます

素材の柔軟性:鋼、アルミニウム、真鍮、チタンなどを薄いゲージまたは厚いゲージで切断します。

珠海盛呉機械技術有限公司は、高度な CNC 切断機能を備えた精密板金サプライヤーです。 Shengwo の施設には、ファイバー レーザーやコンボ レーザー パンチ システムなどの最先端の CNC 機械が装備されており、プロトタイプから大規模バッチまで幅広いプロジェクトを処理できます。

特に、Shengwo はスイスの Bytronic ファイバー レーザー技術を自社のプロセスに統合しています。のBytronic 6000W ファイバーレーザーShengwo のショップでは、優れた切断能力を備えています。この 6 kW レーザーは、「ステンレス鋼、炭素鋼、アルミニウム、銅などのさまざまな金属材料を効率的に切断できます」。 – 特に厚いプレート(最大 20 mm の炭素鋼、最大 12 mm のステンレス) – 高速で深い貫通が可能です。

Bystronic システムの使用時は、高精度 CNC 制御とハイエンド サーボ モーターのおかげで、±0.02 mm の切断繰り返し位置精度を達成します。その結果、非常に滑らかなエッジが得られ、複雑な形状であっても部品の歪みが最小限に抑えられます。

Shengwo は、Trumpf TruMatic 3000 (3 kW ファイバー レーザーとタレット パンチ) のようなハイブリッド マシンも使用しており、1 つのセットアップでレーザー切断とパンチをシームレスに切り替えることができます。この柔軟性により、Shengwo は複数の機械を変更することなく、複雑な形状 (レーザーによる) や標準化された穴/形状 (パンチングによる) を製造できます。

同社のすべてのレーザー切断装置には、次のような高度な機能が備わっています。オートフォーカス, インテリジェントなネスティング、 そして衝突防止制御が標準です。これらの自動化機能は、Shengwo のインダストリー 4.0 製造への注力を反映して、材料の歩留まりとオペレーターの安全性を向上させます。

精度の点で、Shengwo は公差を保持できることを宣伝しています。±レーザーカットパーツでは0.05mm。同社は、医療機器のハイポチューブなどの要求の厳しい用途でも、滑らかでバリのないエッジと「複雑なパターン」を生み出す「高度なレーザー技術」を強調しています。高出力レーザーと経験豊富なプログラマーの組み合わせにより、Shengwo は非常に詳細な板金コンポーネントを一貫して製造できます。

板金パートナーの選択は、品質、技術、サービスによって決まります。 Shengwo はいくつかの点で際立っています。

競争力のあるコストで高品質:Shengwo は「予算を超えない優れた品質」を強調します。生産を最適化してコストを削減し、節約した分を顧客に還元します。材料と製造は厳格な基準を満たしており、部品が最終製品で確実に機能することを保証します。

先進技術:Shengwo は 20 台を超える CNC マシン (レーザー カッター、パンチ プレス、曲げおよび溶接装置) を備えており、さまざまな規模のプロジェクトに対応できます。最高級の機器 (Bystronic レーザー、Trumpf システム、Zeiss 計測学) への投資により、板金製造の最先端を維持しています。 Shengwo は、製造向け設計 (DFM) サポートを提供する 20 人以上のメンバーからなる技術チームと連携して、クライアントが部品設計を改良して効率を高めるのを支援します。

総合的なサービス:お見積りから納品までShengwoがフルサポート致します。同社は、迅速な対応 (見積りまで 24 時間) と柔軟な生産能力 (3 日以内のサンプル、年間生産量 20 万個以上) を約束します。仕様を満たすために、材料選択のアドバイスと徹底的なプロセス検査 (正確なゲージと制御を使用) を提供します。お客様の声では、確実な納期厳守と迅速な問題解決が評価されています。

経験豊富なチーム:Shengwo のスタッフは、精密金属加工で 10 年以上の経験があり、約 60 名の専門従業員を抱えており、生産と顧客ケアの両方の専門家です。チームの約 70% は技術人材 (エンジニア、プログラマー、QA) です。この深い経験は、知識豊富なフィードバックとプロセス制御が違いを生む、複雑なプロジェクトや重要なプロジェクトにとって大きな利点となります。

柔軟性:迅速なプロトタイプであっても、大規模な量産であっても、Shengwo は業務をカスタマイズします。さまざまな機能が備わっているため、小規模なバッチと大量のジョブを簡単に切り替えることができます。顧客はバンドル サービスの恩恵を受けることができます。Shengwo は金属部品の切断、曲げ、溶接、塗装、仕上げをすべて 1 つ屋根の下で行うことができ、サプライ チェーンと責任を合理化します。

要約すると、Shengwo は高度な CNC テクノロジーと応答性の高いサービスを組み合わせています。スイスのファイバーレーザーとインテリジェントオートメーションの採用は、中国メーカーの高精度と効率の目標と一致しています。 Shengwo を選択することで、クライアントは高品質の部品を常に期限通りに提供するパートナーを獲得できます。

を最適化する準備ができました板金加工? Shengwo の CNC 専門家は、精密な切断技術でお客様の設計を処理するために待機しています。今すぐ Shengwo に連絡してください要件について話し合い、無料の見積もりを取得します。当社のチームは、材料の選択、部品設計 (DFM)、およびスケジュールに関してお客様と協力して、プロジェクトの成功を確実にします。 Shengwo は、コンセプトから完成品まで、信頼できるサプライヤーによる CNC 板金切断の効率と精度を体験してください。

Q1: 板金切断における CNC とは何を意味しますか?

CNCの略ですコンピュータ数値制御。板金切断では、コンピュータ駆動の機械 (レーザー、プラズマ カッターなど) を使用して、プログラムされた切断パスに従うことを意味します。これは、手動のガイドやテンプレートに代わるものです。 CNC により、各部品がデジタル設計と正確に一致することが保証されます。

Q2: CNC 板金切断は手動切断とどう違うのですか?

CNC 切断は自動化され、より正確になります。機械は正確な座標に従うため、すべての切断部分の一貫性が保たれます。 CNC の動作も高速になり、金属の無駄も少なくなります。たとえば、CNC レーザー カッターは、オペレーターを疲労させることなく高速で何百もの切断を行うことができますが、手動切断は時間がかかり、精度も低くなります。

Q3: CNC 板金切断で切断できる材料は何ですか?

ステンレス鋼、炭素鋼、アルミニウム、銅、真鍮、チタンなど幅広い。切断方法 (レーザー、プラズマ、ウォータージェット) の選択は、材料の種類と厚さに応じて異なります。たとえば、レーザーは最大 20 mm までの軟鋼やステンレス鋼に優れており、アルミニウムの切断にも適しています。ウォータージェットは厚い材料や熱に弱い材料を扱います。プラズマは非常に厚い鋼にうまく作用します。

Q4: CNC 板金切断の精度はどのくらいですか?

非常に正確です - 多くの場合、数百分の 1 ミリメートル以内です。ハイエンド CNC レーザーは、±0.02 ~ 0.1 mm の公差を保持できます。この精度により、部品をしっかりと固定し、細部まで精密に仕上げることができます。対照的に、CNC を使用しない手動または機械による切断では、通常、公差が緩くなり、エッジが粗くなります。

Q5: CNC 板金切断サービスを利用するメリットは何ですか?

主な利点は、精度、速度、一貫性です。 CNC はバリを最小限に抑えた滑らかな切断を実現し、仕上げ作業を軽減します。また、カスタム ツールが必要ないため、デザインをアップロードするだけで機械が自動的にカットするため、生産速度も向上します。 CNC 切断は再現性が高く、どのバッチの部品も同一であることを意味します。また、このプロセスは廃棄物とエネルギー使用量 (特にファイバー レーザーの場合) が少ないため、長期的には費用対効果が高くなります。