精密ハードウェアのカスタマイズされたソリューションのメーカー

コンテンツ

自動車車体板金製造とカスタム自動車板金製造は、耐久性、空気力学、美観を確保するという点で、自動車産業において重要な役割を果たしています。これらのプロセスには、カスタムの自動車部品を製造するための曲げ、成形、溶接、切断が含まれます。

シェンウォ、精密板金加工メーカーは、従来の製造方法を機械ベースの自動化に置き換えることで、この変革を加速させています。これらの進歩により、板金業界は前例のない成長を遂げています。

修理、修復、カスタマイズのいずれの場合でも、自動車車体板金加工で高品質の結果を得るには、精密な機械加工が必要です。

2033 年までに世界の板金市場は 4,500 億ドルに達すると予測されています。 Achrnews のレポートでは、建築資材、航空機部品、自動車部品における板金製造の応用例に焦点を当てています。

自動車市場が拡大するにつれて、複雑なコンポーネントの需要も高まり続けています。自動車精密板金加工メーカーは、この増大するニーズに応えるために最新のテクノロジーを統合しています。シェンウォのカスタム自動車板金製造機能により、お客様の車体板金製造が期待を上回り、最高の業界基準を満たしていることが保証されます。

この記事では、自動車の板金製造の基本的なプロセス、材料、利点について説明します。

適切な材料を選択することは、車両の性能、安全性、寿命にとって非常に重要です。

自動車板金主に次の 2 つのカテゴリに分類されます。鉄金属と非鉄金属。性能とコストの要因により、鉄金属が使用量の 90% を占め、非鉄金属はわずか 10% を占めます。

自動車の板金加工に使用される主な材料は次のとおりです。炭素鋼, 合金鋼、鋳鉄、非鉄金属合金、非金属材料、複合材料。

その中でも鋼板は最も広く使われている基礎的な素材です。鋼板は炭素含有量に基づいて次のように分類されます。低炭素鋼、中炭素鋼、高炭素鋼:

低炭素鋼: 炭素含有量 < 0.25%

中炭素鋼: 炭素含有量 0.25% ~ 0.6%

高炭素鋼: 炭素含有量 > 0.6%

ほとんどの基材自動車で使用される精密板金加工製造は鋼板であり、性能が向上しているため、亜鉛メッキ鋼が好ましい選択肢です。亜鉛めっきは主に次の 2 つの方法で行われます。溶融亜鉛めっきそして電気亜鉛メッキ。

電気亜鉛メッキ鋼板 (SECC) : 均一な灰色で、ほとんどが輸入品で、指紋がつきにくく、耐食性に優れ、冷間圧延板の加工性を保持します。

溶融亜鉛めっき鋼板 (SGCC): 明るい白色に小さな亜鉛スパングルが付いていますが、大きな亜鉛スパングルは六角形のパターンでより簡単に識別できます。

電気亜鉛メッキ鋼板は溶融亜鉛メッキ鋼板に比べて皮膜が薄いです。

DX51D+Z—DX57D+Z; DC51D+Z—DC57D+Z

D:冷間成形平鋼

X:熱間圧延法

C: 冷間圧延プロセス

51~57:数字が大きいほど捺印性が良くなります。

D: 亜鉛メッキ

Z:純亜鉛メッキ

H300LAD+Z:低合金高張力鋼

H340LAD+Z:冷間成形高張力鋼

H380LAD+Z: 亜鉛メッキコイル

22MnB5:酸洗熱間成形高張力鋼

車両のさまざまな部品には、機能上の要求に応じてさまざまなベース材料が必要です。

車体システム内で最大のプレス部品であるサイド パネルには、通常、降伏強度が 280 ~ 340 MPa の DX54D+Z が使用されます。

ドアインパクトビーム、補強板、フロントガラスピラー補強板などには、安全性を確保するために高強度と良好な靭性の組み合わせが必要で、降伏強度が560~690MPaの22MnB5がよく使用されます。

自動車の板金加工には以下の作業が含まれます切断、金属シートを形成および組み立てて、車体パネルを作成または修理します。このプロセスには、特殊な機器、熟練した職人技が必要です。高精度CNC加工サービス耐久性と精度を確保するために。

板金製造の最も重要な利点の 1 つは、設計の柔軟性です。現代の自動車デザインでは、滑らかなライン、空気力学的な形状、複雑な形状が求められており、これらはすべて板金成形プロセスを通じて実現できます。 CNC 加工やレーザー切断などの高度な製造技術により、メーカーはボディパネル、ボンネット、ドア、シャーシコンポーネントを正確に製造できます。この柔軟性によりカスタマイズとイノベーションが可能になり、自動車メーカーが競争の激しい市場で目立つようになります。

板金製造ではさまざまな金属を扱うことができ、それぞれが自動車のさまざまな要件を満たす特定の特性を提供します。一般的な材料には次のものがあります。

アルミニウム - 軽量で燃費が向上します。

ステンレススチール – 耐腐食性があり、耐久性があります。

亜鉛メッキ鋼 – さらなる耐候性を提供します。

適切な材料を選択することで、メーカーは重量、強度、コストのバランスをとり、さまざまな車両コンポーネントの最適なパフォーマンスを確保できます。

CNC 加工と高度な製造技術により、金属シートの成形と切断において比類のない精度が得られます。自動車産業では、ほんのわずかな寸法のずれでも、組み立ての問題、非効率、または安全上の懸念につながる可能性があります。自動化システムと CNC 加工により、メーカーは厳格な公差を達成でき、過剰な後処理を行わずにすべてのコンポーネントが正確な仕様を満たすことが保証されます。

電気自動車(EV)や燃料効率の高い従来型自動車の台頭により、自動車メーカーは軽量素材を優先しています。特にアルミニウムとマグネシウムを使用した板金製造により、メーカーは構造の完全性を損なうことなく、より軽量なコンポーネントを製造できます。これにより、車両全体の重量が軽減され、燃費が向上し、厳しい環境規制を満たすために重要な性能が向上します。

スタンピング、切断、曲げなどの板金製造プロセスを高度に自動化できるため、生産サイクルが短縮され、人件費が削減されます。 CNC 機械と自動化システムの使用により、材料の無駄が最小限に抑えられ、コストがさらに削減されます。さらに、これらのプロセスの拡張性により、効率的な少量バッチのプロトタイピングと大量生産が可能になり、自動車メーカーにとってコスト効率の高いソリューションとなります。

自動車の板金製造には、設計から最終製品までの一連の重要なステップが含まれます。事前準備段階は不可欠であり、設計、材料の選択、プロセス計画、機器の準備が含まれます。

このプロセスは、CAD ソフトウェアを使用して作成される詳細な設計文書から始まります。エンジニアは、製造可能性と技術的課題を考慮しながら、コンポーネントの寸法、形状、相対位置を指定する 2D または 3D の回路図を作成します。

材料の選択は製品の品質に直接影響します。一般的な材料にはスチール、アルミニウム、複合材料があり、性能要件や環境条件に基づいて選択されます。

設計と材料が確認されたら、効率と品質を確保するための加工ステップ、必要な機器、パラメータの概要を示して製造プロセスを計画します。

製造には、ハサミ、曲げ機、パンチングプレス、レーザーカッター、溶接機などのさまざまな機械が必要です。最適なパフォーマンスを確保するには、これらのマシンを校正および保守する必要があります。

切断では、材料の種類と精度のニーズに応じてさまざまな方法を使用して、原材料を必要な寸法と形状に変換します。

せん断は、機械式または油圧式のギロチンを使用して直線的に切断する一般的な方法です。

プレスと金型を用いて、複雑な形状を効率よく高精度に大量に打ち抜く加工です。

レーザー切断は高精度できれいな切断を実現し、複雑な形状に最適ですが、運用コストが高くなります。

プラズマ切断は厚い金属シートに効果的で、速度は速くなりますが、仕上がりは粗くなります。

高圧水と研磨材を使用した冷間切断加工で、熱変形しやすい材料に適しています。

成形では、曲げ、伸ばし、スタンピング、スピニングを使用して、平らなシートを 3D 構造に変換します。

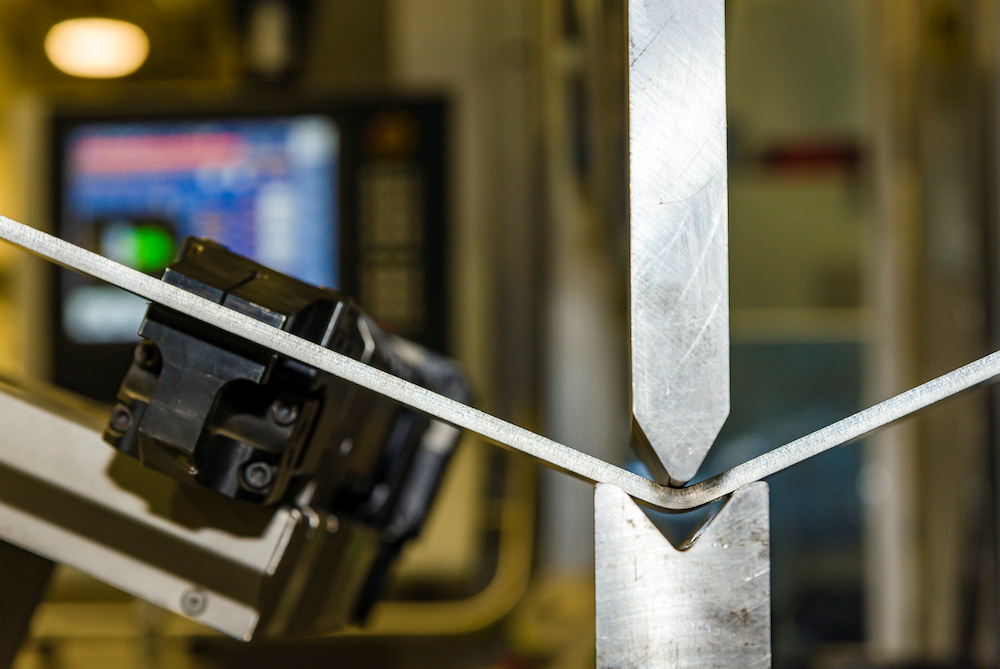

曲げは力を加えて角張った変形を生じさせ、プレス ブレーキと金型を使用して実行されます。

パンチを使用して金型上でシートメタルを成形する延伸加工は、自動車のボディパネルに一般的に適用されます。

スタンピングでは、金型とプレスを使用して複雑な形状やパターンを大量生産します。

スピニングは、円筒形または円錐形の部品に使用される回転成形プロセスであり、高い材料効率を保証します。

複数のコンポーネントを単一のアセンブリに結合することは、さまざまな手法によって実現されます。

アーク溶接、レーザー溶接、スポット溶接などの溶接により、強力で永久的な接合が得られます。

リベット留めは、異種材料や溶接が不適切な場所に最適です。

ボルト接続により、分解やメンテナンスが簡単に行えます。

接着は、薄い材料や熱に弱い材料に便利で、滑らかで均一な接合を実現します。

表面処理により外観、耐久性、耐食性が向上します。

ペイントコーティングは保護と美的魅力を提供しますが、メンテナンスが必要です。

電気めっきにより、耐食性と強度を高めるために金属層が堆積されます。

酸化は、陽極酸化または化学酸化を通じてアルミニウムなどの金属上に保護層を形成します。

粉体塗装は、静電引力を利用して耐久性と耐腐食性の層を塗布します。

品質管理により、製品が仕様と性能基準を満たしていることが保証されます。

精密測定ツールは、コンポーネントの寸法と公差を検証します。

目視および機器による検査により、傷、へこみ、コーティングの不均一などの表面欠陥が検出されます。

機械試験では、強度、柔軟性、耐衝撃性を評価します。

X 線検査や超音波検査などの非破壊検査 (NDT) により、接合部の完全性が保証されます。

この構造化されたプロセスに従うことにより、自動車の板金製造では、さまざまな用途向けの高品質で信頼性の高いコンポーネントが実現されます。

自動車の板金製造は、自動車の修理、修復、カスタマイズに不可欠なプロセスです。適切な材料と製造技術を選択することで、耐久性、安全性、美観が保証されます。破損したパネルを修理する場合でも、カスタム車両を構築する場合でも、専門の製造サービスは優れた結果をもたらします。

自動車車体板金加工の専門家が必要ですか?Shengwo に連絡する高品質で精密に作られたソリューションを今すぐお求めください。