Fabricante de soluciones personalizadas de hardware de precisión

Contenido

El procesamiento de chapa metálica abarca una variedad de operaciones de fabricación (corte, doblado, conformado, unión y acabado) que convierten las láminas en bruto en piezas finales. Antes de ensamblar o integrar piezas metálicas en productos, varios pasos de procesamiento de chapa garantizan que el material cumpla con los requisitos dimensionales, mecánicos y estéticos.

Definición:El procesamiento de láminas metálicas se refiere a todos los procedimientos aplicados a láminas metálicas planas (p. ej., acero, aluminio, acero inoxidable, cobre) para darles forma, cortarlas, unirlas y darles acabado en componentes.

Importancia:El procesamiento adecuado de la chapa afecta el rendimiento, la durabilidad, la apariencia y la eficiencia de producción del producto.

Versatilidad:Desde paneles decorativos hasta elementos estructurales de alta resistencia, el procesamiento de chapa metálica sirve a industrias como la automotriz, aeroespacial, de construcción, electrónica, médica y energética.

Contexto del flujo de trabajo:Los fabricantes suelen combinar múltiples métodos de procesamiento de chapa (por ejemplo, corte + doblado + soldadura + acabado) para lograr el diseño y la funcionalidad requeridos.

El corte es el primer paso en la mayoría de los flujos de trabajo de fabricación de chapa. Separa hojas en bruto en espacios en blanco o formas para operaciones posteriores.

Corte por láser en el procesamiento de chapa metálica

La alta precisión y el corte estrecho permiten geometrías intrincadas.

Adecuado para acero inoxidable, acero al carbono, aluminio, cobre y más.

El control CNC automatizado garantiza repetibilidad y tolerancias estrictas.

Zona mínima afectada por el calor cuando se utilizan láseres de fibra de alta potencia, lo que reduce la deformación.

Aplicaciones: cajas electrónicas, paneles decorativos, carcasas de dispositivos médicos.

Corte por plasma en el procesamiento de chapa metálica

Utiliza una corriente de gas ionizado para cortar metales conductores, ideal para calibres más gruesos.

Velocidad de corte más rápida en acero pesado, aunque el acabado del borde puede requerir un posprocesamiento.

Común para marcos industriales, placas estructurales y recintos de equipos pesados.

Corte por chorro de agua en el procesamiento de chapa metálica

El chorro de agua abrasivo corta sin calor, evitando la distorsión térmica.

Puede manejar aleaciones exóticas, compuestos y materiales sensibles al calor.

A menudo se utiliza para piezas prototipo con formas complejas o pilas de múltiples materiales.

Cizalla y aserrado en el procesamiento de chapa metálica

Cizallas mecánicas para cortes rectos en chapa y placa; rentable para perfiles simples.

Sierras circulares o de cinta para tiradas pequeñas o formas específicas.

Menos preciso que el láser/plasma pero eficiente para tareas básicas de corte.

Punzonado en el procesamiento de chapa metálica

Las punzonadoras CNC crean agujeros, rejillas y pequeñas características mediante estampado.

Rápido para patrones repetitivos; Se puede combinar con torretas de herramientas para mayor flexibilidad.

A menudo se utiliza antes o después del corte para preparar los agujeros para el montaje.

La elección del método de corte adecuado en la fabricación de chapa depende del espesor del material, la complejidad de la geometría, el volumen de producción y las tolerancias.

Las operaciones de formado transforman espacios planos en ángulos, curvas o contornos 3D. El diseño eficaz para el conformado en el procesamiento de chapa reduce el ensayo y error y minimiza los problemas de recuperación elástica.

Prensa plegadora dobladora en el procesamiento de chapa metálica

Las plegadoras CNC aplican fuerza mediante punzón y troquel para crear curvas precisas.

Consideraciones clave: radios de curvatura, espesor del material, selección de herramientas, compensación de recuperación elástica.

Aplicaciones: cerramientos, soportes, piezas de chasis, paneles.

Perfilado en el procesamiento de chapa metálica

El doblado continuo a través de una serie de rodillos crea perfiles largos (por ejemplo, canales, rieles).

Ideal para la producción en gran volumen de secciones transversales uniformes (paneles de techo, molduras estructurales).

Requiere una inversión inicial en herramientas pero ofrece un bajo costo por pieza a escala.

Embutición profunda y conformado por estiramiento en el procesamiento de chapa metálica

La embutición profunda utiliza troqueles para estirar las láminas hasta darles formas profundas (p. ej., contenedores, carcasas).

El conformado por estiramiento dobla y estira la lámina sobre un bloque de encofrado, utilizado para componentes curvos de gran tamaño (revestimientos aeroespaciales, paneles arquitectónicos).

Requiere un diseño cuidadoso del troquel y una disposición en blanco para evitar que se adelgace, se arrugue o se rompa.

Conformación incremental de láminas en el procesamiento de láminas metálicas

La herramienta controlada por CNC deforma incrementalmente la hoja hasta darle la forma deseada sin necesidad de troqueles específicos.

Adecuado para prototipos o de bajo volumen donde se deben minimizar los costos de herramientas.

Permite flexibilidad pero puede tener tiempos de ciclo más lentos.

Las técnicas de unión combinan varias piezas de láminas en conjuntos. Cada método de unión presenta compensaciones en resistencia, apariencia y complejidad del proceso dentro del procesamiento de chapa metálica.

Soldadura en el procesamiento de chapa metálica

Soldadura MIG: Eficiente para muchas láminas ferrosas y no ferrosas; Buena penetración, pero puede requerir un control experto en calibres delgados para evitar quemaduras.

Soldadura TIG: Soldaduras de alta precisión con apariencia limpia; ideal para acero inoxidable o aluminio, común en componentes médicos o aeroespaciales fabricados mediante procesamiento de chapa metálica.

Soldadura por puntos: Rápido para juntas de láminas superpuestas (p. ej., paneles de automóviles).

Soldadura láser: Soldaduras precisas y de baja distorsión; Se utiliza para ensamblajes críticos que requieren juntas limpias.

El diseño adecuado del accesorio y la secuencia de soldadura reducen la distorsión, esencial en el ensamblaje de procesamiento de chapa metálica de alta precisión.

Fijación mecánica en el procesamiento de chapa metálica

Remaches, pernos, tornillos, clinchados: permiten desmontar o unir materiales disímiles sin calor.

El remachado forma uniones entrelazadas mediante deformación plástica localizada, lo que resulta útil cuando la soldadura no es práctica.

Incorpore características (p. ej., bridas, pestañas, orificios guía) durante el diseño para agilizar el ensamblaje.

Unión adhesiva en el procesamiento de chapa metálica

Los adhesivos estructurales unen láminas sin aporte térmico, manteniendo las propiedades del material.

Útil para unir metales diferentes o cuando la estética exige costuras invisibles.

Los procesos de preparación y curado de superficies deben integrarse en los flujos de trabajo de procesamiento de chapa metálica.

La selección del método de unión adecuado en la fabricación de chapa depende de los requisitos de resistencia de la unión, la compatibilidad del material, los factores ambientales y el volumen de producción.

Después de darle forma y unir, el procesamiento de chapa metálica a menudo incluye pasos de acabado para mejorar la durabilidad, la apariencia o la resistencia a la corrosión.

Recubrimiento en polvo en el procesamiento de chapa metálica

La aplicación electrostática de polvo seco y el curado producen un acabado uniforme y duradero.

Resistente a impactos, productos químicos y rayos UV; utilizado para cerramientos exteriores, paneles arquitectónicos.

El tratamiento previo (p. ej., limpieza con fosfato) garantiza la adhesión y la longevidad.

Anodizado en el procesamiento de chapa metálica

Tratamiento electroquímico de piezas de aluminio, mejorando la resistencia a la corrosión y la dureza superficial.

Permite teñir colores para marcas o codificación funcional.

Común en carcasas de electrónica y adornos decorativos.

Galvanoplastia y galvanización en el procesamiento de chapa

Las finas capas metálicas (p. ej., zinc, níquel, cromo) mejoran la resistencia a la corrosión y la apariencia.

Las piezas de acero galvanizado evitan la oxidación en ambientes exteriores o hostiles.

Un control cuidadoso del proceso en el procesamiento de chapa garantiza una adherencia y un espesor de recubrimiento uniformes.

Pulido, pulido y pasivado en el procesamiento de chapa metálica

El pulido mecánico o químico crea superficies lisas y reflectantes, esenciales en componentes médicos o que entran en contacto con alimentos.

La pasivación del acero inoxidable elimina el hierro libre, lo que aumenta la resistencia a la corrosión, algo que a menudo se requiere en la fabricación de dispositivos médicos.

Texturizados y Acabados Decorativos en el Procesamiento de Chapa

Técnicas como el granallado o el estampado añaden texturas superficiales funcionales o estéticas.

Los patrones en relieve pueden aumentar la rigidez o proporcionar resistencia al deslizamiento.

Las perforaciones decorativas o los patrones cortados con láser realzan el atractivo del diseño.

La integración de consideraciones de acabado desde el principio del diseño garantiza que las secuencias de fabricación de chapa metálica se adapten a los tratamientos previos, el enmascaramiento o la fijación necesarios para los recubrimientos.

Seleccionar los métodos de procesamiento de chapa adecuados requiere evaluar múltiples factores:

Tipo de material: El acero, el acero inoxidable, el aluminio, el cobre, el latón, el titanio y las aleaciones especiales tienen cada uno una conformabilidad, resistencia y resistencia a la corrosión únicas.

Espesor y calibre: Las hojas más delgadas pueden deformarse bajo ciertos procesos; Las placas más gruesas requieren equipos más pesados.

Requisitos mecánicos: Las piezas que soportan carga exigen materiales más resistentes y métodos de unión adecuados en el procesamiento de chapa.

Requisitos de superficie: Las aplicaciones estéticas o higiénicas (médicas, alimentarias) imponen criterios de acabado estrictos que influyen en la elección del proceso.

Complejidad de la geometría: Las formas complejas con esquinas estrechas o embutidos profundos requieren cortes precisos (por ejemplo, láser) y técnicas de conformado avanzadas.

Precisión dimensional: Las piezas de alta tolerancia pueden necesitar procesos controlados por CNC e inspección durante el proceso integrada en el procesamiento de chapa.

Integración de funciones: Combinar múltiples funciones en una sola pieza (por ejemplo, funciones de montaje, ranuras de ventilación) requiere una secuencia cuidadosa de corte, doblado y unión.

Creación de prototipos frente a producción en masa: Un volumen bajo puede favorecer los procesos flexibles (chorro de agua, conformado incremental), mientras que un volumen alto justifica la inversión en herramientas (matrices de estampado, configuraciones de perfilado).

Costos de herramientas: Procesos como el estampado requieren diseño y mantenimiento de matrices; comparar con los ahorros de costos por pieza a escala.

Tiempo de máquina y trabajo: La automatización CNC reduce el trabajo manual pero implica tiempo de programación; Equilibre los costos de instalación con las tiradas para un procesamiento rentable de chapa metálica.

Disponibilidad de equipos: Las máquinas CNC avanzadas, las cortadoras láser y los equipos de conformado especializados pueden tener restricciones de programación; planifique con anticipación.

Abastecimiento de materiales: Garantizar un suministro fiable de las aleaciones necesarias; considerar los impactos de las adquisiciones nacionales versus las extranjeras.

Logística y Entrega: Los tiempos de envío y los procesos aduaneros afectan el tiempo total de entrega; Trabajar con un proveedor como Shengwo con logística basada en ERP mejora la previsibilidad.

Estándares de la industria: Los sectores de automoción, aeroespacial, médico y electrónico exigen certificaciones (ISO 9001, IATF 16949, ISO 13485) y trazabilidad en el procesamiento de chapa.

Protocolos de inspección: Las inspecciones finales y durante el proceso (CMM, medición óptica) deben integrarse en el flujo de trabajo.

Cumplimiento normativo: Las certificaciones de materiales, los informes de pruebas y las regulaciones medioambientales guían la selección y documentación de procesos en el procesamiento de chapa metálica.

Al evaluar estos factores, los diseñadores y los equipos de adquisiciones pueden elegir la combinación óptima de técnicas de fabricación de chapa para cada proyecto.

Paneles de carrocería y componentes del chasis: Estampado y doblado de piezas de gran volumen y tolerancias estrictas.

Sistemas de escape y escudos térmicos: Conformado y soldadura de acero inoxidable para mayor durabilidad.

Adornos y soportes interiores: Corte y acabado por láser para un atractivo estético.

Marcos y soportes estructurales: Aleaciones de alta resistencia procesadas mediante corte y conformado CNC precisos.

Componentes del motor y conductos: Procesamiento de chapa metálica combinado con acabado avanzado para resistencia a la corrosión.

Paneles interiores de cabina: Piezas de aluminio ligeras producidas mediante perfilado y doblado CNC.

Gabinetes y Chasis: Ranuras de ventilación cortadas con láser, curvas de precisión y acabados superficiales de alta calidad.

Disipadores de calor y escudos EMI: Aletas mecanizadas y estructuras formadas que requieren un estricto control dimensional.

Paneles de montaje en bastidor: Dimensiones estandarizadas producidas mediante punzonado y doblado.

Carcasas de equipos: Cerramientos de acero inoxidable o aluminio que requieran acabados higiénicos (electropulido, pasivado).

Bandejas para instrumentos quirúrgicos: Embutición profunda y conformado con recubrimientos resistentes a la corrosión.

Estructuras de soporte y soportes: Conjuntos soldados con tolerancias precisas para mayor seguridad y confiabilidad.

Paneles y Revestimientos de Fachada: Hojas decorativas perforadas cortadas con láser, formadas en los perfiles deseados y recubiertas de polvo.

Conductos de climatización: Chapa formada y unida que requiere sellos herméticos.

Componentes estructurales: Soportes portantes y elementos embellecedores fabricados mediante plegado, soldadura y acabado.

Cajas para equipos eléctricos: Procesamiento de chapa con revestimientos protectores para mayor durabilidad en exteriores.

Marcos y soportes para paneles solares: Perfiles de aluminio formados y mecanizados para una resistencia ligera.

Componentes de turbinas eólicas: Conformado y soldadura a gran escala de piezas estructurales.

Estos ejemplos ilustran cómo se combinan diversas técnicas de fabricación de chapa metálica para cumplir con los requisitos de rendimiento, estética y costo específicos de la industria.

La colaboración temprana entre diseñadores y fabricantes optimiza los flujos de trabajo de procesamiento de chapa:

DFM para procesamiento de chapa metálica

Simplifique la geometría: evite la complejidad innecesaria que aumenta las configuraciones.

Estandarice las características: utilice tamaños de orificios, radios de curvatura y espesores de materiales comunes.

Incorpore puntos de referencia y funciones de fijación para acelerar la alineación.

Utilice el sistema de optimización DFM de Shengwo para analizar la capacidad de fabricación de los diseños y reducir las iteraciones y los costos.

Optimización de materiales

Seleccione materiales que equilibren el rendimiento y la maquinabilidad (por ejemplo, ciertas aleaciones de aluminio para facilitar el conformado versus acero inoxidable para resistencia a la corrosión).

Planifique tamaños de espacios en blanco y estrategias de anidamiento para minimizar el desperdicio en el procesamiento de chapa.

Considere materiales compuestos o recubiertos cuando la funcionalidad exija soluciones multimaterial.

Estrategia de tolerancia

Aplique tolerancias estrictas sólo cuando sea funcionalmente necesario; afloje las dimensiones no críticas para reducir el tiempo de mecanizado.

Especifique las zonas de tolerancia claramente en CAD y dibujos para evitar malas interpretaciones.

Utilice datos de control de procesos estadísticos de fabricantes como Shengwo para establecer tolerancias realistas para una calidad constante.

Estándares relevantes:

Secuenciación de procesos

Determine el orden óptimo: por ejemplo, corte → conformado → soldadura → acabado, asegurando una manipulación y distorsión mínimas.

Planifique inspecciones provisionales de alivio de tensiones o intermedias para piezas complejas.

Coordine con Shengwo para aprovechar los flujos de trabajo automatizados y la programación de ERP para un rendimiento eficiente.

Al incorporar estas consideraciones de diseño, los equipos pueden aprovechar todo el potencial de la fabricación de chapa metálica y entregar piezas que cumplan con los requisitos a un costo menor y plazos de entrega más cortos.

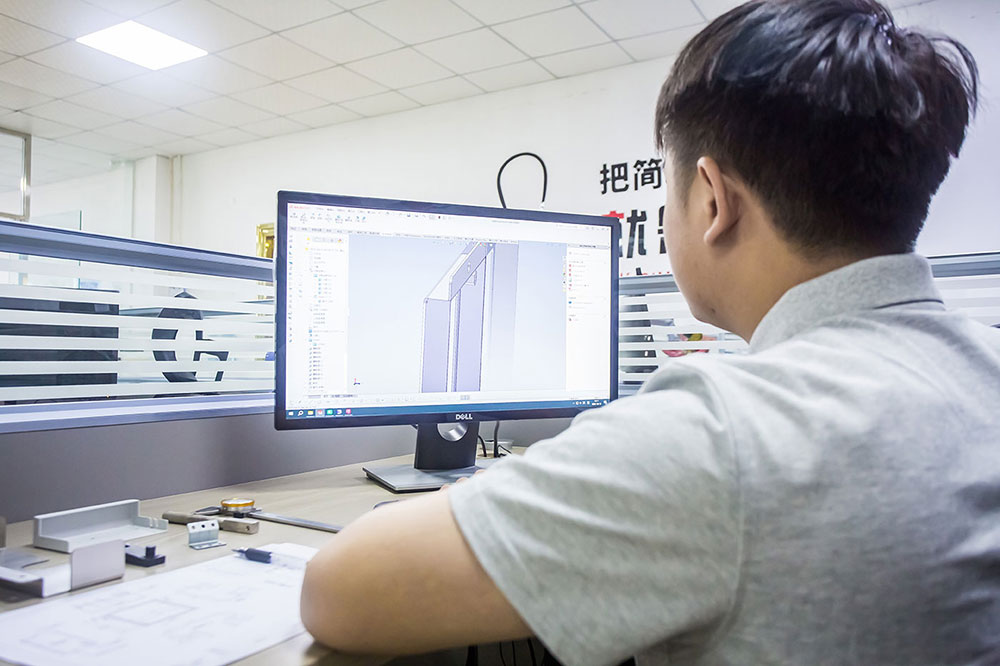

Shengwo Machinery se destaca como socio principal para el procesamiento de chapa debido a:

Servicios integrales integrales: Desde consulta de diseño detallado y optimización DFM hasta corte, conformado, soldadura, acabado, ensamblaje y embalaje.

Tecnología avanzada y sistemas patentados: Equipado con corte por láser, doblado de precisión, equipo de soldadura eficiente y maquinaria patentada de procesamiento de superficies de múltiples etapas, lo que garantiza una calidad y consistencia superiores de las piezas.

Base de producción moderna: Una instalación de 2500 m² que integra investigación y desarrollo, pruebas de confiabilidad, producción de piezas estructurales, ensamblaje de productos terminados, logística inteligente y gestión digital basada en ERP para operaciones eficientes.

Credenciales y certificaciones globales: Proveedor certificado de empresas Fortune 500 (por ejemplo, Schneider Electric), reconocido como "Empresa nacional de alta tecnología" con sistemas ISO e innovaciones patentadas.

Industria 4.0 y Fabricación Inteligente: El sistema de optimización DFM de desarrollo propio y los procesos de producción inteligentes acortan los ciclos de desarrollo, mejoran los rendimientos y optimizan la eficiencia de la cadena de suministro.

Equipo experimentado y colaborativo: Una cultura diversa e inclusiva fomenta el trabajo en equipo eficiente; Los ingenieros y técnicos trabajan en estrecha colaboración con los clientes para resolver los desafíos de diseño y garantizar la capacidad de fabricación en el procesamiento de chapa metálica.

Garantía de Calidad y Trazabilidad: Los estrictos protocolos de inspección (CMM, medición óptica), la trazabilidad de los materiales y la gestión de calidad con certificación ISO garantizan resultados consistentes en todos los lotes.

Enfoque de sostenibilidad: Los equipos energéticamente eficientes, el anidamiento inteligente para reducir los desechos, los programas de reciclaje y el cumplimiento ambiental se alinean con los objetivos globales de sustentabilidad.

Experiencia en la industria: Al servicio de la automoción, la medicina, las comunicaciones, la computación en la nube, la electrónica de consumo, el comercio minorista, la construcción, la energía y más: Shengwo comprende los estándares y las demandas de aplicaciones específicas del sector.

Asociarse con Shengwo garantiza que sus necesidades de fabricación de chapa metálica se cubran con tecnología de vanguardia, orientación experta y entrega confiable, lo que permite que sus productos sobresalgan en el mercado.

Dominar las diversas técnicas y aplicaciones de procesamiento de chapa metálica permite a los fabricantes ofrecer componentes rentables y de alta calidad en todas las industrias. Al seleccionar cuidadosamente los procesos (corte, conformado, unión y acabado) en función de las propiedades del material, la complejidad del diseño y el volumen de producción, los equipos pueden optimizar el rendimiento, reducir los residuos y acelerar el tiempo de comercialización. Colaborar con un socio experimentado comoMaquinaria Shengwo, que ofrece tecnología avanzada, experiencia en DFM, sistemas de calidad con certificación ISO y servicios integrados, garantiza el éxito de sus proyectos de chapa metálica.

¿Listo para mejorar su procesamiento de chapa metálica?Póngase en contacto con Shengwo hoypara una consulta gratuita, una cotización detallada o un recorrido virtual por la fábrica. ¡Permítanos ayudarle a transformar sus diseños en realidades diseñadas con precisión!

P1: ¿Qué es el procesamiento de chapa y por qué es importante?

A: El procesamiento de chapa metálica se refiere al corte, conformado, unión y acabado de láminas metálicas planas para obtener piezas finales. Es importante porque permite la creación de componentes duraderos y precisos que se utilizan en todas las industrias, lo que afecta el rendimiento, la estética y la eficiencia de fabricación del producto.

P2: ¿Cómo elijo la técnica de procesamiento de chapa adecuada?

A: Considere el tipo de material, el espesor, la complejidad de la geometría, las tolerancias, el volumen de producción y los requisitos de acabado. Colaborar con fabricantes como Shengwo desde el principio para realizar análisis DFM a fin de determinar los procesos óptimos (por ejemplo, corte por láser para mayor precisión, estampado para tiradas de gran volumen).

P3: ¿Qué industrias se benefician más del procesamiento de chapa?

A: Las industrias automotriz, aeroespacial, electrónica, médica, de construcción y energética dependen en gran medida del procesamiento de chapa metálica para cerramientos, piezas estructurales, paneles decorativos y componentes funcionales.

P4: ¿Cómo puedo garantizar la calidad en el procesamiento de chapa?

A: Defina especificaciones y tolerancias claras, solicite prototipos, implemente inspecciones finales y durante el proceso (utilizando CMM o sistemas ópticos) y mantenga la trazabilidad. Elija proveedores con certificaciones ISO y sistemas sólidos de control de calidad como Shengwo.

P5: ¿Cuáles son los materiales comunes que se utilizan en el procesamiento de chapa?

A: Acero inoxidable, acero al carbono, aluminio, cobre, latón, titanio y aleaciones especiales. La elección del material depende de la resistencia, el peso, la resistencia a la corrosión y factores específicos de la aplicación.

P6: ¿Cómo mejora el diseño para la capacidad de fabricación (DFM) los resultados del procesamiento de chapa?

A: DFM identifica los posibles desafíos de fabricación (por ejemplo, curvas difíciles, configuraciones excesivas) de manera temprana, lo que permite realizar ajustes de diseño que reducen los costos, acortan los tiempos de entrega y mejoran el rendimiento. El sistema DFM de desarrollo propio de Shengwo automatiza y acelera este proceso.

P7: ¿Qué opciones de acabado existen en el procesamiento de chapa?

A: Recubrimiento en polvo, anodizado, galvanoplastia, galvanizado, electropulido, pasivación, granallado y estampado o perforación decorativa. La planificación temprana garantiza que el acabado se integre perfectamente en los flujos de trabajo de producción.

P8: ¿Cómo puede ayudar Shengwo con conjuntos complejos de chapa metálica?

A: Shengwo ofrece soporte de ingeniería experto, métodos de unión avanzados (soldadura, remachado, unión adhesiva), fijación precisa y flujos de trabajo automatizados. Sus instalaciones se encargan del corte, conformado, soldadura, acabado y ensamblaje bajo un mismo techo.

P9: ¿Qué plazos de entrega puedo esperar para los proyectos de procesamiento de chapa?

A: Depende de la complejidad y el volumen. La gestión basada en ERP y los procesos de producción inteligentes de Shengwo permiten la creación rápida de prototipos (a menudo en cuestión de días) y una producción en masa escalable con una programación predecible.

P10: ¿Cómo garantiza Shengwo el procesamiento sostenible de chapa metálica?

A: Al utilizar equipos energéticamente eficientes (por ejemplo, láseres de fibra), optimizar el anidamiento para reducir los desechos, reciclar los recortes y cumplir con las regulaciones ambientales, Shengwo alinea la fabricación con los objetivos de sostenibilidad.