精密硬件定制解决方案制造商

内容

自动板金属制造和定制的自动钣金制造在汽车行业中起着至关重要的作用,可确保耐用性,空气动力学和美学。这些过程涉及弯曲,形成,焊接和切割以制造自定义汽车组件。

Shengwo,精密钣金制造商,通过用基于机器的自动化替换传统的制造方法来加速这种转变。这些进步推动了钣金行业前所未有的增长。

无论是维修,修复还是定制,实现高质量的自动板金属制造都需要精确加工。

到2033年,全球金属市场预计将达到4500亿美元。 Achrnews的报告突出了金属制造在建筑材料,飞机组件和汽车零件中的应用。

随着汽车市场的不断增长,对复杂组件的需求不断上升。自动精密钣金制造商正在整合最新的技术,以满足日益增长的需求。Shengwo定制的自动钣金制造能力可确保您的自动润肤厚金属制造超出预期,并符合最高的行业标准。

本文将探讨自动板金属制造的基本过程,材料和好处。

选择正确的材料对于车辆性能,安全性和寿命至关重要。

汽车钣金主要分为两类:亚铁金属和非有产金属。由于性能和成本因素,铁质金属占使用的90%,而非有产金属仅占10%。

自动润肤金制造中使用的主要材料包括碳钢, 合金钢,铸铁,非有产金属以及合金,非金属材料和复合材料。

其中,钢板是使用最广泛和最基本的材料。根据碳含量,钢板可以分为低碳钢,中碳钢和高碳钢:

低碳钢:碳含量<0.25%

中碳钢:0.25%至0.6%的碳含量

高碳钢:碳含量> 0.6%

大多数基本材料用于自动精密钣金制造制造是钢板,由于其性能增强,镀锌钢是首选选择。镀锌主要是通过两种方法完成的:热浸镀锌和电 - 瓦尔瓦尼化。

电 - 摩谷化钢(SECC):均匀的灰色,大多是进口,耐指纹的,出色的耐腐蚀性,并保留冷纸板的可加工性。

热浸镀锌钢(SGCC):亮白色带有小锌吐的亮白色,尽管大型锌串可以通过六角形图案更容易识别。

与热浸镀锌钢相比,电 - 摩谷化钢具有较薄的涂层。

DX51D+Z -DX57D+Z; DC51D+Z -DC57D+Z

D:冷形成扁钢

X:热卷过程

C:冷滚动过程

51-57:数量越高,冲压性能越好

D:镀锌

Z:纯锌涂层

H300LAD+Z:低合金高强度钢

H340LAD+Z:冷形成的高强度钢

H380LAD+Z:镀锌线圈

22MNB5:腌热形成的高强度钢

车辆的不同部分根据其功能需求需要不同的基本材料:

侧面板是车身系统中最大的盖章零件,通常使用DX54D+Z,屈服强度范围为280-340 mPa。

门冲击梁,增强板和挡风玻璃柱增强板,这些板需要高强度和良好韧性来安全目的,通常使用22MNB5,屈服强度在560-690 MPa之间。

自动润肤金金属制造涉及切割,形成和组装金属板以创建或修复车身车身面板。此过程需要专业设备,熟练的工艺和高精度CNC加工服务确保耐用性和准确性。

钣金制造最重要的优势之一是其设计灵活性。现代汽车设计需要时尚的线条,空气动力学形状和复杂的几何形状,所有这些都可以通过钣金形成过程来实现。借助CNC加工和激光切割等先进的制造技术,制造商可以精确地生产车身面板,引擎盖,门和底盘组件。这种灵活性允许自定义和创新,帮助汽车制造商在竞争激烈的市场中脱颖而出。

钣金制造具有与各种金属合作的能力,每种金属都提供特定的特性以满足不同的汽车要求。常见材料包括:

铝 - 轻巧并提高燃油效率。

不锈钢 - 耐久性耐腐蚀性。

镀锌钢 - 提供额外的天气阻力。

通过选择合适的材料,制造商可以平衡重量,强度和成本,从而确保不同车辆组件的最佳性能。

CNC加工和高级制造技术在塑形和切割金属板方面提供了无与伦比的精度。在汽车行业中,即使是最小的维度偏差也可能导致组装问题,效率低下或安全问题。自动化系统和CNC加工使制造商可以实现严格的公差,从而确保每个组件都符合确切的规格而不会过多的后处理。

随着电动汽车(EV)和燃油式常规汽车的兴起,汽车制造商正在优先考虑轻量级材料。钣金制造(尤其是使用铝和镁)允许制造商生产较轻的组件,而不会损害结构完整性。这可以减轻整体车辆重量,提高燃油效率并提高性能,这对于满足严格的环境法规至关重要。

钣金制造工艺(如盖章,切割和弯曲)可以高度自动化,从而导致生产周期较短,较低的人工成本。 CNC机器和自动化系统的使用最小化材料废物,从而进一步降低了成本。此外,这些过程的可伸缩性可实现有效的小批量原型制作和批量生产,从而使其成为汽车制造商的成本效益解决方案。

从设计到最终产品,自动板金属制造涉及一系列关键步骤。初步准备阶段至关重要,包括设计,材料选择,过程计划和设备准备就绪。

该过程始于使用CAD软件创建的详细设计文档。工程师在考虑制造性和技术挑战的同时,绘制了2D或3D示意图,指定组件的维度,形状和相对位置。

材料选择直接影响产品质量。常见材料包括钢,铝和复合材料,根据性能要求和环境条件选择。

一旦确认了设计和材料,就计划制造过程,概述处理步骤,必要的设备和参数,以确保效率和质量。

制造涉及各种机械,例如剪切机,弯曲机,打孔器,激光切割机和焊接设备。这些机器必须进行校准和维护,以确保最佳性能。

切割将原材料转化为所需的尺寸和形状,并采用不同的方法,具体取决于材料类型和精度需求。

剪切是使用机械或液压断头台直线切割的常见方法。

使用压力,打孔有效地产生了高精度的大量复杂形状。

激光切割可提供高度准确,干净的切割,非常适合复杂的几何形状,但以更高的运营成本。

血浆切割对厚金属板有效,可提供速度,但效果更粗糙。

使用高压水和磨料的冷切割过程,适用于对热变形敏感的材料。

使用弯曲,拉伸,冲压和旋转,形成平坦的床单变成3D结构。

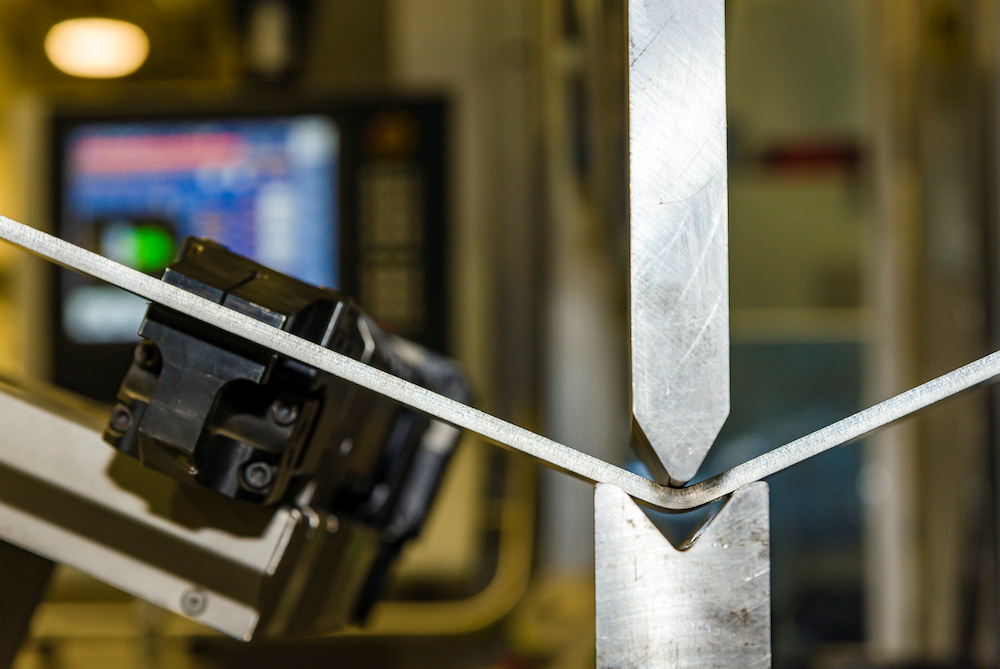

弯曲将力量用于创建使用压力制动和模具执行的角变形。

用拳打在模具上伸展金属,通常涂在汽车车身面板中。

冲压使用模具和压力机在大批量生产中创建复杂的形式和图案。

旋转是用于圆柱或圆锥形部件的旋转形成过程,可确保高材料效率。

通过各种技术将多个组件连接到单个组件中。

包括ARC,激光和斑点焊接在内的焊接提供牢固且永久的键。

铆接是不同材料或焊接不合适的地方的理想选择。

螺栓连接可以轻松拆卸和维护。

粘合剂键合可用于薄或热敏感的材料,提供光滑均匀的接头。

表面处理增强了外观,耐用性和耐腐蚀性。

油漆涂层提供保护和美学吸引力,但需要维护。

电镀沉积金属层,以耐腐蚀和增强的强度。

通过阳极氧化或化学氧化,氧化在铝等金属上形成了保护层。

使用静电吸引力,粉末涂料应用了耐用的耐腐蚀层。

质量控制确保产品符合规格和性能标准。

精确测量工具验证组件尺寸和公差。

视觉和工具检查检测表面缺陷,例如划痕,凹痕或涂料不一致。

机械测试评估强度,柔韧性和抗冲击力。

非破坏性测试(NDT),例如X射线和超声检查,可确保关节完整性。

通过遵循这种结构化的过程,自动板金属制造可为各种应用实现高质量的可靠组件。

自动板金属制造是车辆维修,修复和定制的重要过程。选择正确的材料和制造技术可确保耐用性,安全性和美学。无论您是维修损坏的面板还是建造定制车辆,专业制造服务都会取得出色的结果。

需要专家自动润肤金金属制造吗?联系Shengwo今天,用于高质量的精密解决方案!