Tillverkare av anpassade lösningar för precisionshårdvara

Innehåll

Plåtbearbetning omfattar en rad tillverkningsoperationer - skärning, bockning, formning, sammanfogning och efterbehandling - som omvandlar rå plåt till slutliga delar. Innan metalldelar monteras eller integreras i produkter säkerställer flera bearbetningssteg för plåt att materialet uppfyller dimensionella, mekaniska och estetiska krav.

Definition:Plåtbearbetning avser alla förfaranden som tillämpas på platta metallplåtar (t.ex. stål, aluminium, rostfritt stål, koppar) för att forma, skära, foga och färdigställa dem till komponenter.

Betydelse:Korrekt bearbetning av plåt påverkar produktens prestanda, hållbarhet, utseende och produktionseffektivitet.

Mångsidighet:Från dekorativa paneler till kraftiga strukturella element, plåtbearbetning tjänar industrier som fordon, flyg, konstruktion, elektronik, medicin och energi.

Arbetsflödeskontext:Tillverkare kombinerar ofta flera metoder för bearbetning av plåt (t.ex. skärning + bockning + svetsning + efterbehandling) för att uppnå den design och funktion som krävs.

Kapning är det första steget i de flesta arbetsflöden för plåttillverkning. Den separerar råa ark i ämnen eller former för vidare operationer.

Laserskärning i plåtbearbetning

Hög precision och smala snitt möjliggör invecklade geometrier.

Lämplig för rostfritt stål, kolstål, aluminium, koppar och mer.

Automatiserad CNC-kontroll säkerställer repeterbarhet och snäva toleranser.

Minimal värmepåverkad zon vid användning av högeffektfiberlasrar, vilket minskar skevhet.

Användningsområden: elektroniska höljen, dekorativa paneler, höljen för medicinsk utrustning.

Plasmaskärning i plåtbearbetning

Använder en joniserad gasström för att skära ledande metaller, perfekt för tjockare mätare.

Snabbare skärhastighet på tungt stål, även om kantfinish kan kräva efterbearbetning.

Vanligt för industriella ramar, strukturella plattor och höljen för tung utrustning.

Vattenskärning i plåtbearbetning

Slipande vattenstråle skär utan värme och förhindrar termisk distorsion.

Kan hantera exotiska legeringar, kompositer och värmekänsliga material.

Används ofta för prototypdelar med komplexa former eller flermaterialstaplar.

Klippning och sågning vid plåtbearbetning

Mekanisk sax för raka snitt på plåt och plåt; kostnadseffektivt för enkla profiler.

Cirkel- eller bandsågar för små lopp eller specifika former.

Mindre exakt än laser/plasma men effektiv för grundläggande skäruppgifter.

Stansning i plåtbearbetning

CNC-stanspressar skapar hål, jalusier och små detaljer genom stämpling.

Snabb för repetitiva mönster; kan kombineras med verktygsrevolver för flexibilitet.

Används ofta före eller efter kapning för att förbereda hål för montering.

Att välja lämplig skärmetod vid tillverkning av plåt beror på materialtjocklek, geometrikomplexitet, produktionsvolym och toleranser.

Formningsoperationer omformar platta ämnen till vinklar, kurvor eller 3D-konturer. Effektiv design för formning i plåtbearbetning minskar försök och fel och minimerar återfjädringsproblem.

Kantpressbockning i plåtbearbetning

CNC-kantpressar applicerar kraft via stans och stans för att skapa exakta böjar.

Viktiga överväganden: böjradier, materialtjocklek, val av verktyg, återfjädringskompensation.

Användningsområden: kapslingar, konsoler, chassidelar, paneler.

Rullformning i plåtbearbetning

Kontinuerlig böjning genom en serie rullar skapar långa profiler (t.ex. kanaler, skenor).

Idealisk för produktion i stora volymer av enhetliga tvärsnitt (takpaneler, strukturlister).

Kräver initial verktygsinvestering men erbjuder låg kostnad per styck i stor skala.

Djupdragning och sträckformning i plåtbearbetning

Djupritning använder stansar för att sträcka ark till djupa former (t.ex. behållare, höljen).

Stretchformning böjer och sträcker ark över ett formblock, som används för stora böjda komponenter (flygplan, arkitektoniska paneler).

Kräver noggrann formdesign och blank layout för att undvika förtunning, rynkor eller rivning.

Inkrementell plåtformning vid plåtbearbetning

CNC-kontrollerat verktyg deformerar arket stegvis till önskad form utan dedikerade formar.

Lämplig för små volymer eller prototyper där verktygskostnaderna måste minimeras.

Tillåter flexibilitet men kan ha långsammare cykeltider.

Sammanfogningstekniker kombinerar flera plåtdelar till sammansättningar. Varje sammanfogningsmetod presenterar avvägningar i styrka, utseende och processkomplexitet inom plåtbearbetning.

MIG-svetsning: Effektiv för många järn- och icke-järnplåtar; god penetration men kan kräva skicklig kontroll på tunna mätare för att undvika genombränning.

TIG-svetsning: Högprecisionssvetsar med rent utseende; idealisk för rostfritt stål eller aluminium, vanligt i medicinska eller flyg- och rymdkomponenter tillverkade via plåtbearbetning.

Punktsvetsning: Snabb för överlappande plåtfogar (t.ex. bilpaneler).

Lasersvetsning: Exakta svetsar med låg distorsion; används för kritiska sammansättningar som kräver rena fogar.

Korrekt fixturdesign och svetssekvens minskar förvrängning, vilket är viktigt vid högprecisionsmontering av plåtbearbetning.

Mekanisk infästning vid plåtbearbetning

Nitar, bultar, skruvar, clinching: tillåt demontering eller sammanfogning av olika material utan värme.

Klämning bildar sammankopplade fogar genom lokal plastisk deformation, användbart när svetsning är opraktisk.

Inkludera funktioner (t.ex. flänsar, flikar, styrhål) under konstruktionen för att effektivisera monteringen.

Limning vid plåtbearbetning

Strukturella lim sammanfogar ark utan termisk ingång, vilket bibehåller materialegenskaperna.

Användbar för sammanfogning av olika metaller eller när estetik kräver osynliga sömmar.

Ytberednings- och härdningsprocesser måste integreras i arbetsflöden för bearbetning av plåt.

Valet av lämplig sammanfogningsmetod vid tillverkning av plåt beror på krav på foghållfasthet, materialkompatibilitet, miljöfaktorer och produktionsvolym.

Efter formning och sammanfogning inkluderar plåtbearbetning ofta efterbehandlingssteg för att förbättra hållbarhet, utseende eller korrosionsbeständighet.

Pulverlackering i plåtbearbetning

Elektrostatisk applicering av torrt pulver och härdning ger en hållbar, enhetlig finish.

Beständig mot stötar, kemikalier och UV; används för utomhuskapslingar, arkitektoniska paneler.

Förbehandling (t.ex. fosfatrengöring) säkerställer vidhäftning och livslängd.

Anodisering i plåtbearbetning

Elektrokemisk behandling för aluminiumdelar, förbättrar korrosionsbeständigheten och ythårdheten.

Tillåter färgfärgning för branding eller funktionell kodning.

Vanligt i elektronikhöljen, dekorativa detaljer.

Galvanisering och galvanisering vid plåtbearbetning

Tunna metallskikt (t.ex. zink, nickel, krom) förbättrar korrosionsbeständigheten och utseendet.

Galvaniserade ståldelar förhindrar rost i utomhus eller tuffa miljöer.

Noggrann processkontroll vid plåtbearbetning säkerställer enhetlig beläggningstjocklek och vidhäftning.

Polering, polering och passivering vid plåtbearbetning

Mekanisk eller kemisk polering skapar släta, reflekterande ytor, viktiga i medicinska komponenter eller komponenter i kontakt med livsmedel.

Passivering för rostfritt stål tar bort fritt järn, vilket ökar korrosionsbeständigheten, vilket ofta krävs vid tillverkning av medicintekniska produkter.

Texturering och dekorativa ytbehandlingar i plåtbearbetning

Tekniker som blästring eller prägling ger funktionella eller estetiska ytstrukturer.

Präglade mönster kan öka styvheten eller ge halksäkerhet.

Dekorativa perforeringar eller mönster skurna med laser förstärker designen.

Att integrera ytbehandlingsöverväganden tidigt i designen säkerställer att plåttillverkningssekvenser rymmer nödvändiga förbehandlingar, maskering eller fixtur för beläggningar.

Att välja rätt plåtbearbetningsmetoder kräver utvärdering av flera faktorer:

Materialtyp: Stål, rostfritt stål, aluminium, koppar, mässing, titan och speciallegeringar har var och en unik formbarhet, styrka och korrosionsbeständighet.

Tjocklek och mätare: Tunnare ark kan skeva under vissa processer; tjockare plattor kräver tyngre utrustning.

Mekaniska krav: Bärande delar kräver starkare material och lämpliga sammanfogningsmetoder vid plåtbearbetning.

Ytkrav: Estetiska eller hygieniska tillämpningar (medicinska, livsmedel) kräver strikta finishkriterier, vilket påverkar processvalen.

Geometri intrikat: Komplexa former med snäva hörn eller djupa drag kräver exakt skärning (t.ex. laser) och avancerad formningsteknik.

Dimensionell noggrannhet: Högtoleransdelar kan behöva CNC-kontrollerade processer och inspektion under process integrerade i plåtbearbetning.

Funktionsintegration: Att kombinera flera funktioner i en del (t.ex. monteringsfunktioner, ventilationsöppningar) kräver noggrann sekvensering av skärning, bockning och sammanfogning.

Prototyping kontra massproduktion: Låg volym kan gynna flexibla processer (vattenstråle, inkrementell formning), medan hög volym rättfärdigar verktygsinvesteringar (stansformar, valsformningsinställningar).

Verktygskostnader: Processer som stämpling kräver formdesign och underhåll; väga mot kostnadsbesparingar per styck i skala.

Maskintid och arbete: CNC-automation minskar manuellt arbete men involverar programmeringstid; balansera uppläggningskostnader med körlängder för kostnadseffektiv plåtbearbetning.

Tillgänglighet av utrustning: Avancerade CNC-maskiner, laserskärare och specialiserad formningsutrustning kan ha schemaläggningsbegränsningar; planera tidigt.

Materialförsörjning: Säkerställa tillförlitlig tillgång på nödvändiga legeringar; överväga inhemska kontra utländska upphandlingseffekter.

Logistik och leverans: Leveranstider och tullprocesser påverkar total ledtid; att arbeta med en leverantör som Shengwo med ERP-driven logistik förbättrar förutsägbarheten.

Branschstandarder: Bil-, flyg-, medicin- och elektroniksektorerna kräver certifieringar (ISO 9001, IATF 16949, ISO 13485) och spårbarhet inom plåtbearbetning.

Inspektionsprotokoll: Under- och slutinspektioner (CMM, optisk mätning) måste integreras i arbetsflödet.

Regelefterlevnad: Materialcertifieringar, testrapporter och miljöbestämmelser vägleder processval och dokumentation vid bearbetning av plåt.

Genom att utvärdera dessa faktorer kan designers och inköpsteam välja den optimala kombinationen av plåttillverkningstekniker för varje projekt.

Karosspaneler och chassikomponenter: Stämpling och bockning för delar med hög volym, snäva toleranser.

Avgassystem och värmesköldar: Formning och svetsning av rostfritt stål för hållbarhet.

Interiörlister och fästen: Laserskärning och efterbehandling för estetiskt tilltalande.

Strukturella ramar och konsoler: Höghållfasta legeringar bearbetade via exakt CNC-skärning och formning.

Motorkomponenter och kanaler: Plåtbearbetning kombinerat med avancerad finish för korrosionsbeständighet.

Invändiga kabinpaneler: Lättviktsdelar av aluminium framställda via valsformning och CNC-böjning.

Kapslingar och chassi: Laserskurna ventilationsöppningar, precisionsböjar och ytfinish av hög kvalitet.

Kylflänsar och EMI-sköldar: Maskinbearbetade fenor och formade strukturer som kräver noggrann dimensionskontroll.

Rackmonterade paneler: Standardiserade mått framställda genom stansning och bockning.

Utrustningshus: Kapslingar av rostfritt stål eller aluminium som kräver hygieniska ytbehandlingar (elektropolering, passivering).

Kirurgiska instrumentbrickor: Djupdragning och formning med korrosionsbeständiga beläggningar.

Stödkonstruktioner och stativ: Svetsade enheter med exakta toleranser för säkerhet och tillförlitlighet.

Fasadpaneler och beklädnad: Dekorativa perforerade ark skurna med laser, formade till önskade profiler och pulverlackerade.

VVS-kanaler: Formad och sammanfogad plåt som kräver lufttäta tätningar.

Strukturella komponenter: Bärande konsoler och trimelement tillverkade via bockning, svetsning och efterbehandling.

Kapslingar för elektrisk utrustning: Plåtbearbetning med skyddande beläggningar för hållbarhet utomhus.

Solpanelsramar och fästen: Aluminiumprofiler formade och bearbetade för lättviktshållfasthet.

Vindkraftverkskomponenter: Storskalig formning och svetsning av konstruktionsdelar.

Dessa exempel illustrerar hur olika tekniker för plåttillverkning kombineras för att möta branschspecifika krav på prestanda, estetik och kostnad.

Tidigt samarbete mellan designers och tillverkare optimerar arbetsflöden för plåtbearbetning:

DFM för plåtbearbetning

Förenkla geometrin: undvik onödig komplexitet som ökar inställningarna.

Standardisera funktioner: använd vanliga hålstorlekar, böjradier och materialtjocklekar.

Inkludera referenspunkter och fixturfunktioner för att påskynda uppriktningen.

Engagera Shengwos DFM-optimeringssystem för att analysera design för tillverkningsbarhet, vilket minskar iterationer och kostnader.

Materialoptimering

Välj material som balanserar prestanda och bearbetbarhet (t.ex. vissa aluminiumlegeringar för enkel formning kontra rostfritt stål för korrosionsbeständighet).

Planera ämnesstorlekar och kapslingsstrategier för att minimera spill vid plåtbearbetning.

Överväg kompositmaterial eller belagda material när funktionalitet kräver flermateriallösningar.

Toleransstrategi

Applicera snäva toleranser endast där det krävs funktionellt; lossa icke-kritiska dimensioner för att minska bearbetningstiden.

Ange toleranszoner tydligt i CAD och ritningar för att undvika feltolkningar.

Använd statistisk processkontrolldata från tillverkare som Shengwo för att ställa in realistiska toleranser för jämn kvalitet.

Relevanta standarder:

Processsekvensering

Bestäm optimal ordning: t.ex. skärning → formning → svetsning → efterbehandling, vilket säkerställer minimal hantering och förvrängning.

Planera för interimistiska avspännings- eller mellaninspektioner för komplexa delar.

Samordna med Shengwo för att utnyttja automatiserade arbetsflöden och ERP-schemaläggning för effektiv genomströmning.

Genom att integrera dessa designöverväganden kan teamen utnyttja den fulla potentialen av plåttillverkning och leverera delar som uppfyller kraven till lägre kostnad och kortare ledtider.

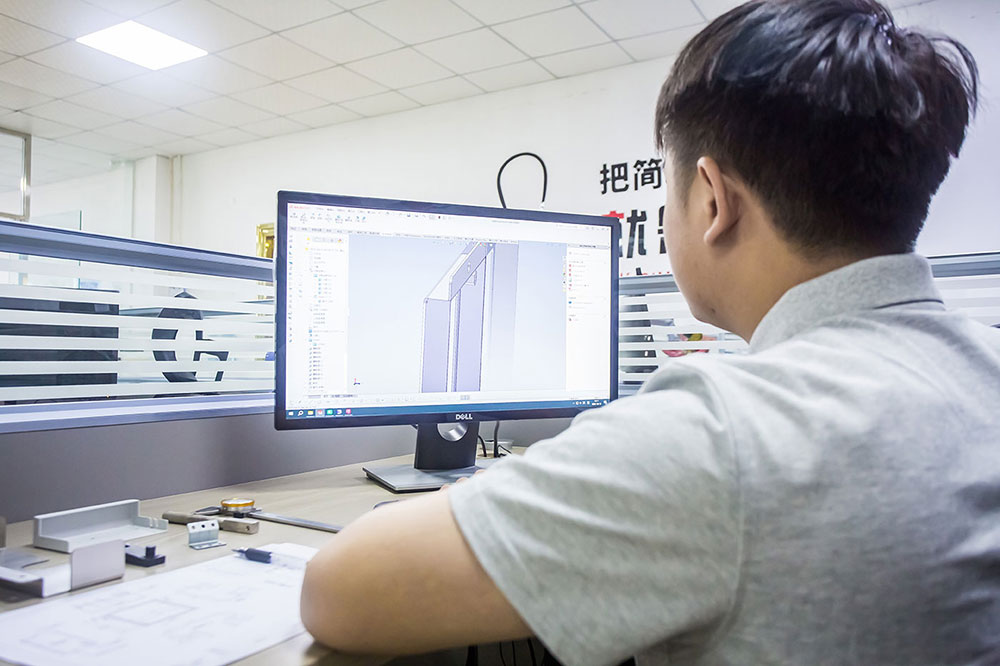

Shengwo Machinery sticker ut som en främsta partner för plåtbearbetning på grund av:

Omfattande One-Stop-tjänster: Från detaljerad designkonsultation och DFM-optimering till skärning, formning, svetsning, efterbehandling, montering och förpackning.

Avancerad teknik och patenterade system: Utrustad med laserskärning, precisionsböjning, effektiv svetsutrustning och egenutvecklade flerstegs ytbearbetningsmaskiner, vilket säkerställer överlägsen delkvalitet och konsistens.

Modern produktionsbas: En anläggning på 2 500 m² som integrerar FoU, tillförlitlighetstestning, produktion av strukturdelar, montering av färdig produkt, intelligent logistik och ERP-driven digital hantering för effektiv drift.

Globala inloggningsuppgifter och certifieringar: Certifierad leverantör till Fortune 500-företag (t.ex. Schneider Electric), erkänd som ett "nationellt högteknologiskt företag" med ISO-system och patenterade innovationer.

Industry 4.0 och Intelligent Manufacturing: Egenutvecklat DFM-optimeringssystem och intelligenta produktionsprocesser förkortar utvecklingscykler, förbättrar avkastningen och optimerar leveranskedjans effektivitet.

Erfaret, samarbetsteam: Mångsidig och inkluderande kultur främjar effektivt lagarbete; ingenjörer och tekniker arbetar nära kunderna för att lösa designutmaningar och säkerställa tillverkningsbarhet inom plåtbearbetning.

Kvalitetssäkring och spårbarhet: Stringenta inspektionsprotokoll (CMM, optisk mätning), materialspårbarhet och ISO-certifierad kvalitetsledning garanterar konsekventa resultat över batcher.

Hållbarhetsfokus: Energieffektiv utrustning, intelligent kapsling för att minska skrot, återvinningsprogram och miljöefterlevnad är i linje med globala hållbarhetsmål.

Branschkompetens: Betjänar fordon, medicin, kommunikation, molnberäkning, hemelektronik, detaljhandel, konstruktion, energi och mer – Shengwo förstår sektorspecifika standarder och applikationskrav.

Samarbetet med Shengwo säkerställer att dina behov av plåttillverkning tillgodoses med banbrytande teknologi, expertvägledning och pålitlig leverans, vilket ger dina produkter möjlighet att utmärka sig på marknaden.

Att behärska de olika plåtbearbetningsteknikerna och applikationerna ger tillverkare möjlighet att leverera högkvalitativa, kostnadseffektiva komponenter inom olika branscher. Genom att noggrant välja processer – skärning, formning, sammanfogning och efterbehandling – baserat på materialegenskaper, designkomplexitet och produktionsvolym kan team optimera prestanda, minska slöseri och påskynda tiden till marknaden. Samarbeta med en erfaren partner somShengwo Maskiner, som erbjuder avancerad teknik, DFM-expertis, ISO-certifierade kvalitetssystem och integrerade tjänster, säkerställer att dina plåtprojekt lyckas.

Är du redo att lyfta din plåtbearbetning?Kontakta Shengwo idagför en kostnadsfri konsultation, detaljerad offert eller virtuell rundtur i fabriken. Låt oss hjälpa dig att förvandla din design till precisionskonstruerade verkligheter!

F1: Vad är plåtbearbetning och varför är det viktigt?

A: Plåtbearbetning avser skärning, formning, sammanfogning och efterbehandling av platta metallplåtar till slutliga delar. Det är viktigt eftersom det möjliggör skapandet av hållbara, exakta komponenter som används inom olika branscher, vilket påverkar produktprestanda, estetik och tillverkningseffektivitet.

F2: Hur väljer jag rätt plåtbearbetningsteknik?

A: Tänk på materialtyp, tjocklek, geometrikomplexitet, toleranser, produktionsvolym och krav på finish. Kontakta tillverkare som Shengwo tidigt för DFM-analys för att bestämma optimala processer (t.ex. laserskärning för precision, stämpling för körningar med stora volymer).

F3: Vilka industrier drar mest nytta av plåtbearbetning?

A: Bil-, flyg-, elektronik-, medicin-, bygg- och energiindustrin förlitar sig starkt på plåtbearbetning för kapslingar, strukturella delar, dekorativa paneler och funktionella komponenter.

F4: Hur kan jag säkerställa kvalitet vid bearbetning av plåt?

A: Definiera tydliga specifikationer och toleranser, begär prototyper, implementera under- och slutinspektioner (med CMM eller optiska system) och upprätthåll spårbarhet. Välj leverantörer med ISO-certifieringar och robusta QA-system som Shengwo.

F5: Vilka är vanliga material som används vid bearbetning av plåt?

A: Rostfritt stål, kolstål, aluminium, koppar, mässing, titan och speciallegeringar. Materialvalet beror på styrka, vikt, korrosionsbeständighet och applikationsspecifika faktorer.

F6: Hur förbättrar design för tillverkningsbarhet (DFM) resultatet av plåtbearbetningen?

A: DFM identifierar potentiella tillverkningsutmaningar (t.ex. svåra kurvor, överdrivna inställningar) tidigt, vilket möjliggör designjusteringar som minskar kostnaderna, förkortar ledtiderna och förbättrar avkastningen. Shengwos egenutvecklade DFM-system automatiserar och accelererar denna process.

F7: Vilka efterbehandlingsalternativ finns inom plåtbearbetning?

A: Pulverlackering, anodisering, galvanisering, galvanisering, elektropolering, passivering, pärlblästring och dekorativ prägling eller perforering. Tidig planering säkerställer att efterbehandlingen integreras sömlöst i produktionsarbetsflöden.

F8: Hur kan Shengwo hjälpa till med komplexa plåtmontage?

A: Shengwo erbjuder expertsupport, avancerade sammanfogningsmetoder (svetsning, clinching, limning), exakt fixtur och automatiserade arbetsflöden. Deras anläggning hanterar skärning, formning, svetsning, efterbehandling och montering under ett tak.

F9: Vilka ledtider kan jag förvänta mig för plåtbearbetningsprojekt?

A: Beror på komplexitet och volym. Shengwos ERP-drivna hantering och intelligenta produktionsprocesser möjliggör snabb prototypframställning (ofta inom några dagar) och skalbar massproduktion med förutsägbar schemaläggning.

F10: Hur säkerställer Shengwo hållbar plåtbearbetning?

A: Genom att använda energieffektiv utrustning (t.ex. fiberlasrar), optimera kapslingen för att minska skrot, återvinningsavfall och följa miljöbestämmelser – anpassar Shengwo tillverkningen till hållbarhetsmålen.