Producent precyzyjnych rozwiązań sprzętowych

Zawartość

Obróbka blachy obejmuje szereg operacji produkcyjnych — cięcie, gięcie, formowanie, łączenie i wykańczanie — które przekształcają surowe arkusze w części końcowe. Przed montażem lub zintegrowaniem części metalowych z produktami wiele etapów obróbki blachy gwarantuje, że materiał spełnia wymagania wymiarowe, mechaniczne i estetyczne.

Definicja:Obróbka blachy odnosi się do wszystkich procedur stosowanych w przypadku płaskich blach (np. stali, aluminium, stali nierdzewnej, miedzi) w celu kształtowania, cięcia, łączenia i wykańczania ich w komponenty.

Znaczenie:Właściwa obróbka blachy wpływa na wydajność produktu, trwałość, wygląd i wydajność produkcji.

Wszechstronność:Od paneli dekoracyjnych po wytrzymałe elementy konstrukcyjne, obróbka blachy służy branżom takim jak motoryzacja, lotnictwo, budownictwo, elektronika, medycyna i energia.

Kontekst przepływu pracy:Producenci często łączą wiele metod obróbki blachy (np. cięcie + gięcie + spawanie + wykańczanie), aby osiągnąć wymagany projekt i funkcjonalność.

Cięcie jest pierwszym krokiem w większości procesów produkcyjnych z blachy. Rozdziela surowe arkusze na wykroje lub kształty do dalszych operacji.

Cięcie laserowe w obróbce blachy

Wysoka precyzja i wąskie nacięcie umożliwiają uzyskanie skomplikowanych geometrii.

Nadaje się do stali nierdzewnej, stali węglowej, aluminium, miedzi i innych.

Zautomatyzowane sterowanie CNC zapewnia powtarzalność i wąskie tolerancje.

Minimalna strefa wpływu ciepła podczas stosowania laserów światłowodowych dużej mocy, redukująca wypaczenia.

Zastosowania: obudowy elektroniki, panele dekoracyjne, obudowy urządzeń medycznych.

Cięcie plazmowe w obróbce blachy

Wykorzystuje strumień zjonizowanego gazu do cięcia metali przewodzących, co jest idealne w przypadku grubszych grubościomierzy.

Większa prędkość skrawania ciężkiej stali, chociaż wykończenie krawędzi może wymagać obróbki końcowej.

Typowe dla ram przemysłowych, płyt konstrukcyjnych i obudów ciężkiego sprzętu.

Cięcie strumieniem wody w obróbce blachy

Ścierny strumień wody tnie bez użycia ciepła, zapobiegając odkształceniom termicznym.

Może obsługiwać egzotyczne stopy, kompozyty i materiały wrażliwe na ciepło.

Często używany do części prototypowych o skomplikowanych kształtach lub stosów wielu materiałów.

Cięcie i piłowanie w obróbce blachy

Nożyce mechaniczne do prostych cięć blach i płyt; opłacalne w przypadku prostych profili.

Piły tarczowe lub taśmowe do małych serii lub określonych kształtów.

Mniej precyzyjne niż laser/plazma, ale wydajne w przypadku podstawowych zadań cięcia.

Wykrawanie w obróbce blachy

Prasy wykrawające CNC tworzą otwory, żaluzje i drobne elementy poprzez tłoczenie.

Szybki dla powtarzalnych wzorców; można łączyć z głowicami narzędziowymi w celu zapewnienia elastyczności.

Często stosowany przed lub po cięciu w celu przygotowania otworów do montażu.

Wybór odpowiedniej metody cięcia przy produkcji blachy zależy od grubości materiału, złożoności geometrii, wielkości produkcji i tolerancji.

Operacje formowania przekształcają płaskie półfabrykaty w kąty, krzywe lub kontury 3D. Efektywna konstrukcja do formowania w obróbce blachy ogranicza liczbę prób i błędów oraz minimalizuje problemy związane ze sprężynowaniem.

Gięcie z prasą krawędziową w obróbce blachy

Prasy krawędziowe CNC przykładają siłę za pomocą stempla i matrycy, aby utworzyć precyzyjne zagięcia.

Kluczowe kwestie: promienie zgięcia, grubość materiału, dobór narzędzi, kompensacja sprężynowania.

Zastosowania: obudowy, wsporniki, części podwozia, panele.

Formowanie walcowe w obróbce blachy

Ciągłe gięcie przez szereg rolek tworzy długie profile (np. ceowniki, szyny).

Idealny do produkcji wielkoseryjnej o jednolitych przekrojach (panele dachowe, listwy konstrukcyjne).

Wymaga początkowej inwestycji w narzędzia, ale zapewnia niski koszt jednostkowy przy dużej skali.

Głębokie tłoczenie i formowanie przez rozciąganie w obróbce blachy

Głębokie tłoczenie wykorzystuje matryce do rozciągania blachy w głębokie kształty (np. pojemniki, obudowy).

Formowanie przez rozciąganie wygina i rozciąga arkusz na bloku formy, stosowany w przypadku dużych zakrzywionych elementów (powłoki lotnicze, panele architektoniczne).

Wymaga starannego zaprojektowania matrycy i układu pustego, aby uniknąć przerzedzania, zmarszczek lub rozdarć.

Przyrostowe formowanie blachy w obróbce blachy

Narzędzie sterowane CNC stopniowo odkształca arkusz do pożądanego kształtu bez dedykowanych matryc.

Nadaje się do małych serii lub prototypów, gdzie koszty oprzyrządowania muszą być zminimalizowane.

Zapewnia elastyczność, ale może mieć wolniejsze czasy cykli.

Techniki łączenia łączą wiele części arkusza w zespoły. Każda metoda łączenia wiąże się z kompromisami w zakresie wytrzymałości, wyglądu i złożoności procesu w obróbce blachy.

Spawanie MIG-em: Skuteczny w przypadku wielu blach żelaznych i nieżelaznych; dobra penetracja, ale może wymagać umiejętnej kontroli w przypadku cienkich mierników, aby uniknąć przepalenia.

Spawanie TIG: Precyzyjne spoiny o czystym wyglądzie; Idealny do stali nierdzewnej lub aluminium, powszechnie stosowanych w komponentach medycznych lub lotniczych wytwarzanych w procesie obróbki blachy.

Zgrzewanie punktowe: Szybki do nakładania się arkuszy (np. paneli samochodowych).

Spawanie laserowe: Precyzyjne spoiny o niskim poziomie zniekształceń; stosowany do zespołów krytycznych wymagających czystych połączeń.

Właściwa konstrukcja osprzętu i kolejność spawania zmniejszają odkształcenia, niezbędne w przypadku precyzyjnego montażu blachy.

Mocowanie mechaniczne w obróbce blachy

Nity, śruby, wkręty, zaciskanie: umożliwiają demontaż lub łączenie różnych materiałów bez użycia ciepła.

Zaciskanie tworzy połączenia blokujące poprzez miejscowe odkształcenie plastyczne, przydatne, gdy spawanie jest niepraktyczne.

Uwzględnij elementy (np. kołnierze, wypustki, otwory prowadzące) podczas projektowania, aby usprawnić montaż.

Klejenie w obróbce blachy

Kleje strukturalne łączą arkusze bez doprowadzenia ciepła, zachowując właściwości materiału.

Przydatny do łączenia różnych metali lub gdy ze względów estetycznych wymagane są niewidoczne szwy.

Procesy przygotowania powierzchni i utwardzania muszą być zintegrowane z procesami obróbki blachy.

Wybór odpowiedniej metody łączenia w produkcji blach zależy od wymagań dotyczących wytrzymałości złącza, kompatybilności materiałowej, czynników środowiskowych i wielkości produkcji.

Po ukształtowaniu i połączeniu obróbka blachy często obejmuje etapy wykańczania mające na celu zwiększenie trwałości, wyglądu lub odporności na korozję.

Malowanie proszkowe w obróbce blachy

Elektrostatyczne nakładanie suchego proszku i utwardzanie zapewnia trwałe, jednolite wykończenie.

Odporny na uderzenia, chemikalia i promieniowanie UV; stosowany do obudów zewnętrznych, paneli architektonicznych.

Obróbka wstępna (np. fosforanowanie) zapewnia przyczepność i trwałość.

Anodowanie w obróbce blachy

Obróbka elektrochemiczna części aluminiowych poprawiająca odporność na korozję i twardość powierzchni.

Umożliwia barwienie kolorami w celu oznakowania marki lub kodowania funkcjonalnego.

Powszechnie spotykane w obudowach elektroniki, listwy ozdobne.

Galwanizacja i cynkowanie w obróbce blachy

Cienkie warstwy metalu (np. cynku, niklu, chromu) zwiększają odporność na korozję i poprawiają wygląd.

Ocynkowanie części stalowych zapobiega rdzewieniu w warunkach zewnętrznych lub w trudnych warunkach.

Dokładna kontrola procesu obróbki blachy zapewnia jednolitą grubość powłoki i przyczepność.

Polerowanie, polerowanie i pasywacja w obróbce blachy

Polerowanie mechaniczne lub chemiczne pozwala uzyskać gładkie, odblaskowe powierzchnie, niezbędne w przypadku elementów medycznych lub mających kontakt z żywnością.

Pasywacja stali nierdzewnej usuwa wolne żelazo, zwiększając odporność na korozję, często wymaganą przy produkcji wyrobów medycznych.

Teksturowanie i wykończenia dekoracyjne w obróbce blachy

Techniki takie jak piaskowanie lub wytłaczanie dodają funkcjonalne lub estetyczne tekstury powierzchni.

Wytłaczane wzory mogą zwiększyć sztywność lub zapewnić antypoślizgowość.

Dekoracyjne perforacje lub wzory wycinane laserem zwiększają atrakcyjność projektu.

Uwzględnienie kwestii wykończenia na wczesnym etapie projektowania gwarantuje, że sekwencje wytwarzania blachy uwzględnią niezbędną obróbkę wstępną, maskowanie lub mocowanie powłok.

Wybór odpowiednich metod obróbki blachy wymaga oceny wielu czynników:

Rodzaj materiału: Stal, stal nierdzewna, aluminium, miedź, mosiądz, tytan i stopy specjalne mają wyjątkową odkształcalność, wytrzymałość i odporność na korozję.

Grubość i miernik: Cieńsze arkusze mogą się wypaczać w wyniku pewnych procesów; grubsze płyty wymagają cięższego sprzętu.

Wymagania mechaniczne: Części nośne wymagają mocniejszych materiałów i odpowiednich metod łączenia w obróbce blachy.

Wymagania dotyczące powierzchni: Zastosowania estetyczne lub higieniczne (medyczne, spożywcze) narzucają rygorystyczne kryteria wykończenia, wpływając na wybór procesu.

Zawiłości geometrii: Złożone kształty z ciasnymi narożnikami lub głębokimi tłoczeniami wymagają precyzyjnego cięcia (np. laserem) i zaawansowanych technik formowania.

Dokładność wymiarowa: Części o wysokiej tolerancji mogą wymagać procesów sterowanych CNC i kontroli w trakcie procesu zintegrowanej z obróbką blachy.

Integracja funkcji: Łączenie wielu funkcji w jednej części (np. elementy montażowe, szczeliny wentylacyjne) wymaga starannej kolejności cięcia, gięcia i łączenia.

Prototypowanie a produkcja masowa: Niska objętość może sprzyjać elastycznym procesom (strumień wody, formowanie przyrostowe), podczas gdy duża objętość uzasadnia inwestycje w oprzyrządowanie (matryce do tłoczenia, konfiguracje do formowania na rolkach).

Koszty oprzyrządowania: Procesy takie jak tłoczenie wymagają zaprojektowania i konserwacji matrycy; porównać z oszczędnościami kosztów na sztukę w skali.

Czas maszynowy i praca: Automatyzacja CNC ogranicza pracę ręczną, ale wymaga czasu programowania; zrównoważ koszty konfiguracji z długościami serii, aby zapewnić opłacalną obróbkę blachy.

Dostępność sprzętu: Zaawansowane maszyny CNC, wycinarki laserowe i specjalistyczny sprzęt do formowania mogą mieć ograniczenia w zakresie harmonogramu; planuj wcześnie.

Pozyskiwanie materiałów: Zapewnienie niezawodnych dostaw wymaganych stopów; rozważ wpływ zamówień krajowych i zagranicznych.

Logistyka i dostawa: Czas wysyłki i procesy celne wpływają na całkowity czas realizacji; współpraca z dostawcą takim jak Shengwo z logistyką opartą na ERP poprawia przewidywalność.

Standardy branżowe: Sektor motoryzacyjny, lotniczy, medyczny i elektroniczny wymagają certyfikatów (ISO 9001, IATF 16949, ISO 13485) i identyfikowalności w obróbce blach.

Protokoły inspekcji: Kontrole w trakcie i końcowe (CMM, pomiary optyczne) muszą być zintegrowane z przepływem pracy.

Zgodność z przepisami: Certyfikaty materiałowe, raporty z testów i przepisy środowiskowe kierują wyborem procesu i dokumentacją w obróbce blachy.

Oceniając te czynniki, projektanci i zespoły zakupowe mogą wybrać optymalną kombinację technik wytwarzania blachy dla każdego projektu.

Panele nadwozia i elementy podwozia: Tłoczenie i gięcie części o dużej objętości i wąskich tolerancjach.

Układy wydechowe i osłony termiczne: Formowanie i spawanie stali nierdzewnej w celu zapewnienia trwałości.

Wykończenia wewnętrzne i wsporniki: Cięcie laserowe i wykończenie zapewniające estetyczny wygląd.

Ramy konstrukcyjne i wsporniki: Stopy o wysokiej wytrzymałości przetwarzane poprzez precyzyjne cięcie i formowanie CNC.

Elementy silnika i przewody: Obróbka blachy w połączeniu z zaawansowanym wykończeniem zapewniającym odporność na korozję.

Panele wewnętrzne kabiny: Lekkie części aluminiowe produkowane metodą walcowania i gięcia CNC.

Obudowy i podwozia: Laserowo wycinane szczeliny wentylacyjne, precyzyjne zagięcia i wysokiej jakości wykończenie powierzchni.

Radiatory i osłony EMI: Obrobione maszynowo żebra i uformowane struktury wymagające ścisłej kontroli wymiarów.

Panele do montażu w stojaku: Znormalizowane wymiary wytwarzane poprzez wykrawanie i gięcie.

Obudowy Sprzętu: Obudowy ze stali nierdzewnej lub aluminium wymagające higienicznych wykończeń (elektropolerowanie, pasywacja).

Tace na instrumenty chirurgiczne: Głębokie tłoczenie i formowanie z powłokami odpornymi na korozję.

Konstrukcje wsporcze i stojaki: Zespoły spawane z precyzyjnymi tolerancjami zapewniającymi bezpieczeństwo i niezawodność.

Panele elewacyjne i okładziny: Dekoracyjne blachy perforowane wycinane laserem, formowane w żądane profile i malowane proszkowo.

Przewody HVAC: Formowane i łączone blachy wymagające hermetycznych uszczelek.

Elementy konstrukcyjne: Wsporniki nośne i elementy wykończeniowe wykonane metodą gięcia, spawania i wykańczania.

Obudowy do sprzętu elektrycznego: Obróbka blachy z powłokami ochronnymi zapewniającymi trwałość na zewnątrz.

Ramy i uchwyty do paneli słonecznych: Profile aluminiowe formowane i obrabiane maszynowo w celu uzyskania lekkości i wytrzymałości.

Komponenty turbin wiatrowych: Formowanie i spawanie na dużą skalę części konstrukcyjnych.

Przykłady te ilustrują, jak różnorodne techniki wytwarzania blachy łączą się, aby spełnić specyficzne wymagania branżowe w zakresie wydajności, estetyki i kosztów.

Wczesna współpraca między projektantami i producentami optymalizuje przepływy pracy w obróbce blachy:

DFM do obróbki blachy

Uprość geometrię: unikaj niepotrzebnej złożoności, która zwiększa liczbę konfiguracji.

Standaryzuj funkcje: używaj typowych rozmiarów otworów, promieni zgięcia i grubości materiału.

Uwzględnij punkty odniesienia i funkcje mocowania, aby przyspieszyć wyrównanie.

Wykorzystaj system optymalizacji DFM firmy Shengwo do analizy projektów pod kątem wykonalności, redukując liczbę powtórzeń i koszty.

Optymalizacja materiału

Wybierz materiały, które równoważą wydajność i obrabialność (np. niektóre stopy aluminium ze względu na łatwość formowania w porównaniu ze stalą nierdzewną ze względu na odporność na korozję).

Zaplanuj rozmiary półfabrykatów i strategie zagnieżdżania, aby zminimalizować straty w obróbce blachy.

Jeśli funkcjonalność wymaga rozwiązań wielomateriałowych, należy rozważyć materiały kompozytowe lub powlekane.

Strategia tolerancji

Stosuj wąskie tolerancje tylko tam, gdzie jest to wymagane funkcjonalnie; poluzować niekrytyczne wymiary, aby skrócić czas obróbki.

Określ wyraźnie strefy tolerancji w CAD i rysunkach, aby uniknąć błędnej interpretacji.

Korzystaj ze statystycznych danych kontroli procesu od producentów takich jak Shengwo, aby ustawić realistyczne tolerancje w celu uzyskania stałej jakości.

Odpowiednie standardy:

Sekwencjonowanie procesu

Określ optymalną kolejność: np. cięcie → formowanie → spawanie → wykańczanie, zapewniając minimalną manipulację i zniekształcenia.

Zaplanuj tymczasowe inspekcje odprężające lub pośrednie dla skomplikowanych części.

Współpracuj z Shengwo, aby wykorzystać zautomatyzowane przepływy pracy i planowanie ERP w celu zapewnienia wydajnej przepustowości.

Uwzględniając te kwestie projektowe, zespoły mogą wykorzystać pełny potencjał produkcji blachy, dostarczając części spełniające wymagania po niższych kosztach i krótszym czasie realizacji.

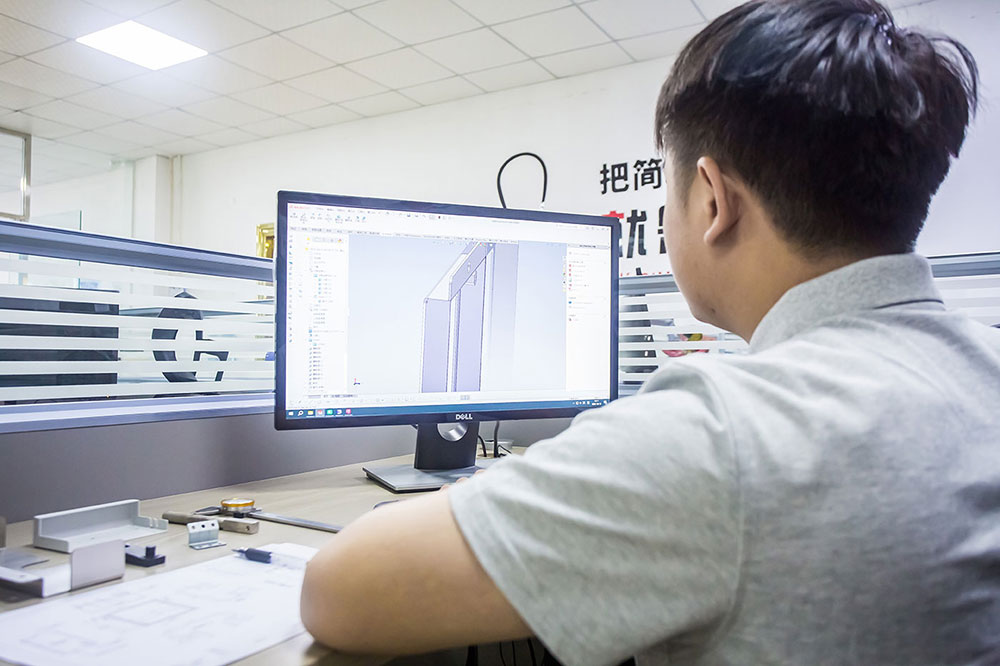

Shengwo Machinery wyróżnia się jako wiodący partner w obróbce blachy ze względu na:

Kompleksowe usługi w jednym miejscu: Od szczegółowych konsultacji projektowych i optymalizacji DFM po cięcie, formowanie, spawanie, wykańczanie, montaż i pakowanie.

Zaawansowana technologia i opatentowane systemy: Wyposażony w cięcie laserowe, precyzyjne gięcie, wydajny sprzęt spawalniczy i opatentowane maszyny do wieloetapowej obróbki powierzchni, zapewniające najwyższą jakość i spójność części.

Nowoczesna baza produkcyjna: Obiekt o powierzchni 2500 m² integrujący badania i rozwój, testowanie niezawodności, produkcję części konstrukcyjnych, montaż gotowego produktu, inteligentną logistykę i cyfrowe zarządzanie oparte na systemie ERP w celu zapewnienia wydajnych operacji.

Globalne referencje i certyfikaty: Certyfikowany dostawca firm z listy Fortune 500 (np. Schneider Electric), uznany za „Krajowe przedsiębiorstwo zaawansowanych technologii” posiadający systemy ISO i opatentowane innowacje.

Przemysł 4.0 i inteligentna produkcja: Opracowany samodzielnie system optymalizacji DFM i inteligentne procesy produkcyjne skracają cykle rozwojowe, poprawiają wydajność i optymalizują wydajność łańcucha dostaw.

Doświadczony, współpracujący zespół: Zróżnicowana i włączająca kultura sprzyja efektywnej pracy zespołowej; inżynierowie i technicy ściśle współpracują z klientami, aby sprostać wyzwaniom projektowym i zapewnić wykonalność w obróbce blachy.

Zapewnienie jakości i identyfikowalność: Surowe protokoły kontroli (CMM, pomiary optyczne), identyfikowalność materiałów i zarządzanie jakością z certyfikatem ISO gwarantują spójne wyniki we wszystkich partiach.

Zrównoważony rozwój: Energooszczędny sprzęt, inteligentne zagnieżdżanie w celu ograniczenia ilości złomu, programy recyklingu i zgodność z wymogami ochrony środowiska są zgodne z globalnymi celami zrównoważonego rozwoju.

Wiedza branżowa: Obsługa motoryzacji, medycyny, komunikacji, przetwarzania w chmurze, elektroniki użytkowej, handlu detalicznego, budownictwa, energetyki i nie tylko — Shengwo rozumie standardy specyficzne dla sektora i wymagania aplikacji.

Współpraca z Shengwo gwarantuje, że Twoje potrzeby w zakresie produkcji blach zostaną zaspokojone dzięki najnowocześniejszej technologii, fachowym wskazówkom i niezawodnej dostawie, dzięki czemu Twoje produkty będą wyróżniać się na rynku.

Opanowanie różnych technik i zastosowań obróbki blachy umożliwia producentom dostarczanie wysokiej jakości, opłacalnych komponentów dla różnych branż. Starannie wybierając procesy — cięcie, formowanie, łączenie i wykańczanie — w oparciu o właściwości materiału, złożoność projektu i wielkość produkcji, zespoły mogą zoptymalizować wydajność, zmniejszyć ilość odpadów i skrócić czas wprowadzenia produktu na rynek. Współpraca z doświadczonym partnerem npMaszyny Shengwo, która oferuje zaawansowaną technologię, wiedzę specjalistyczną DFM, systemy jakości z certyfikatem ISO i zintegrowane usługi, gwarantuje powodzenie Twoich projektów z blachy.

Chcesz ulepszyć obróbkę blachy?Skontaktuj się z Shengwo już dziśaby uzyskać bezpłatną konsultację, szczegółową wycenę lub wirtualną wycieczkę po fabryce. Pomożemy Ci przekształcić Twoje projekty w precyzyjnie wykonaną rzeczywistość!

P1: Co to jest obróbka blachy i dlaczego jest ważna?

A: Obróbka blachy odnosi się do cięcia, formowania, łączenia i wykańczania płaskich blach w części końcowe. Jest to ważne, ponieważ umożliwia tworzenie trwałych, precyzyjnych komponentów stosowanych w różnych gałęziach przemysłu, wpływających na wydajność produktu, estetykę i wydajność produkcji.

P2: Jak wybrać odpowiednią technikę obróbki blachy?

A: Weź pod uwagę rodzaj materiału, grubość, złożoność geometrii, tolerancje, wielkość produkcji i wymagania dotyczące wykończenia. Nawiąż wcześniej współpracę z producentami takimi jak Shengwo, aby przeprowadzić analizę DFM w celu określenia optymalnych procesów (np. cięcie laserowe w celu zapewnienia precyzji, tłoczenie w przypadku serii wielkoseryjnych).

P3: Jakie branże czerpią największe korzyści z obróbki blach?

A: Przemysł motoryzacyjny, lotniczy, elektroniczny, medyczny, budowlany i energetyczny w dużym stopniu opiera się na obróbce blachy w przypadku obudów, części konstrukcyjnych, paneli dekoracyjnych i komponentów funkcjonalnych.

P4: Jak mogę zapewnić jakość w obróbce blachy?

A: Określ jasne specyfikacje i tolerancje, żądaj prototypów, wdrażaj inspekcje w trakcie i końcowe (przy użyciu CMM lub systemów optycznych) i utrzymuj identyfikowalność. Wybieraj dostawców posiadających certyfikaty ISO i solidne systemy kontroli jakości, takich jak Shengwo.

P5: Jakie są popularne materiały stosowane w obróbce blachy?

A: Stal nierdzewna, stal węglowa, aluminium, miedź, mosiądz, tytan i stopy specjalne. Wybór materiału zależy od wytrzymałości, masy, odporności na korozję i czynników specyficznych dla zastosowania.

P6: W jaki sposób projektowanie pod kątem produktywności (DFM) poprawia wyniki obróbki blachy?

A: DFM wcześnie identyfikuje potencjalne wyzwania produkcyjne (np. trudne zagięcia, nadmierne konfiguracje), umożliwiając wprowadzenie zmian w projekcie, które obniżają koszty, skracają czas realizacji i poprawiają wydajność. Opracowany przez Shengwo system DFM automatyzuje i przyspiesza ten proces.

P7: Jakie opcje wykańczania istnieją w obróbce blachy?

A: Malowanie proszkowe, anodowanie, galwanizacja, cynkowanie, elektropolerowanie, pasywacja, śrutowanie i dekoracyjne tłoczenie lub perforacja. Wczesne planowanie zapewnia płynną integrację wykańczania z procesami produkcyjnymi.

P8: W jaki sposób Shengwo może pomóc w przypadku złożonych zespołów blachy?

A: Shengwo oferuje fachowe wsparcie inżynieryjne, zaawansowane metody łączenia (spawanie, zaciskanie, klejenie), precyzyjne mocowanie i zautomatyzowane przepływy pracy. Ich zakład obsługuje cięcie, formowanie, spawanie, wykańczanie i montaż pod jednym dachem.

P9: Jakich czasów realizacji mogę się spodziewać w przypadku projektów obróbki blachy?

A: Zależy od złożoności i objętości. Zarządzanie oparte na ERP i inteligentne procesy produkcyjne Shengwo umożliwiają szybkie prototypowanie (często w ciągu kilku dni) i skalowalną produkcję masową z przewidywalnym harmonogramem.

P10: W jaki sposób Shengwo zapewnia zrównoważoną obróbkę blachy?

A: Dzięki zastosowaniu energooszczędnego sprzętu (np. laserów światłowodowych), optymalizacji zagnieżdżania w celu ograniczenia ilości złomu, recyklingowi ścinków i przestrzeganiu przepisów dotyczących ochrony środowiska — Shengwo dostosowuje produkcję do celów zrównoważonego rozwoju.