Producent precyzyjnych rozwiązań sprzętowych

Zawartość

Produkcja karoserii samochodowych i produkcja blach samochodowych na zamówienie odgrywają kluczową rolę w przemyśle motoryzacyjnym, zapewniając trwałość, aerodynamikę i estetykę. Procesy te obejmują gięcie, formowanie, spawanie i cięcie w celu wyprodukowania niestandardowych komponentów samochodowych.

Shengwo, Aproducent precyzyjnych wyrobów z blachy, przyspiesza tę transformację poprzez zastąpienie tradycyjnych metod produkcji automatyzacją opartą na maszynach. Postępy te napędzają bezprecedensowy rozwój branży blacharskiej.

Niezależnie od tego, czy chodzi o naprawę, renowację czy personalizację, osiągnięcie wysokiej jakości wyników w produkcji karoserii samochodowych wymaga precyzyjnej obróbki.

Przewiduje się, że do 2033 r. światowy rynek blachy osiągnie wartość 450 miliardów dolarów. Raport Achrnews podkreśla zastosowanie obróbki blachy w materiałach konstrukcyjnych, komponentach samolotów i częściach samochodowych.

Wraz z rozwojem rynku motoryzacyjnego zapotrzebowanie na złożone komponenty stale rośnie.Producenci automatycznej precyzyjnej produkcji blachyintegrujemy najnowsze technologie, aby sprostać tym rosnącym potrzebom.ShengwoMożliwości niestandardowej produkcji blach samochodowych zapewniają, że produkcja karoserii samochodowych przekracza oczekiwania i spełnia najwyższe standardy branżowe.

W tym artykule omówione zostaną podstawowe procesy, materiały i zalety produkcji karoserii samochodowych.

Wybór odpowiednich materiałów ma kluczowe znaczenie dla wydajności, bezpieczeństwa i trwałości pojazdu.

Automobilowyblachadzielą się przede wszystkim na dwie kategorie:metale żelazne i metale nieżelazne. Ze względu na wydajność i koszty metale żelazne stanowią 90% zużycia, podczas gdy metale nieżelazne stanowią tylko 10%.

Główne materiały stosowane w produkcji karoserii samochodowych obejmująstal węglowa, stal stopowa, żeliwo,metale nieżelaznei stopy, materiały niemetalowe i materiały kompozytowe.

Wśród nich blachy stalowe są najczęściej stosowanym i podstawowym materiałem. Ze względu na zawartość węgla blachy stalowe można podzielić na:stal niskowęglowa, stal średniowęglowa i stal wysokowęglowa:

Stal niskowęglowa: zawartość węgla < 0,25%

Stal średniowęglowa: zawartość węgla od 0,25% do 0,6%

Stal wysokowęglowa: zawartość węgla > 0,6%

Większośćmateriały bazoweużywany w automacieprodukcja precyzyjnych elementów z blachyto blachy stalowe, przy czym preferowanym wyborem jest stal ocynkowana ze względu na jej zwiększoną wydajność. Galwanizacja odbywa się głównie dwiema metodami:cynkowanie ogniowei cynkowanie galwaniczne.

Stal ocynkowana elektrolitycznie (SECC): jednolity szary kolor, głównie importowany, odporny na odciski palców, doskonała odporność na korozję i zachowuje urabialność blach walcowanych na zimno.

Stal ocynkowana ogniowo (SGCC): Jasnobiała z małymi cekinami cynkowymi, chociaż duże cekiny cynkowe można łatwiej rozpoznać po sześciokątnych wzorach.

Stal ocynkowana elektrolitycznie ma cieńszą powłokę w porównaniu ze stalą cynkowaną ogniowo.

DX51D+Z — DX57D+Z; DC51D+Z — DC57D+Z

D: Płaska stal formowana na zimno

X: Proces walcowania na gorąco

C: Proces walcowania na zimno

51-57: Im wyższa liczba, tym lepsza wydajność tłoczenia

D: Ocynkowane

Z: Powłoka z czystego cynku

H300LAD+Z: Stal niskostopowa o wysokiej wytrzymałości

H340LAD+Z: Formowana na zimno stal o wysokiej wytrzymałości

H380LAD+Z: Cewka ocynkowana

22MnB5: Wytrawiona, formowana na gorąco stal o wysokiej wytrzymałości

Różne części pojazdu wymagają różnych materiałów bazowych w zależności od wymagań funkcjonalnych:

W panelach bocznych, jako największych częściach tłoczonych w nadwoziu pojazdu, stosuje się zazwyczaj DX54D+Z o granicy plastyczności w zakresie 280-340 MPa.

Belki uderzeniowe drzwi, płyty wzmacniające i płyty wzmacniające słupki szyby przedniej, które ze względów bezpieczeństwa wymagają połączenia wysokiej wytrzymałości i dobrej wytrzymałości, często wykorzystują 22MnB5 o granicy plastyczności w zakresie 560-690 MPa.

Produkcja karoserii samochodowych obejmujecięcie, formowanie i montaż blach w celu tworzenia lub naprawy paneli nadwozia pojazdów. Proces ten wymaga specjalistycznego sprzętu, wykwalifikowanych rzemieślników iusługi precyzyjnej obróbki CNCaby zapewnić trwałość i dokładność.

Jedną z najważniejszych zalet produkcji blach jest elastyczność projektowania. Nowoczesne projekty motoryzacyjne wymagają eleganckich linii, aerodynamicznych kształtów i złożonych geometrii, a wszystko to można osiągnąć poprzez procesy formowania blachy. Dzięki zaawansowanym technologiom produkcyjnym, takim jak obróbka CNC i cięcie laserowe, producenci mogą precyzyjnie wytwarzać panele nadwozia, maski, drzwi i elementy podwozia. Ta elastyczność pozwala na personalizację i innowacje, pomagając producentom samochodów wyróżnić się na wysoce konkurencyjnym rynku.

Produkcja blachy oferuje możliwość pracy z różnymi metalami, z których każdy zapewnia określone właściwości, aby spełnić różne wymagania motoryzacyjne. Typowe materiały obejmują:

Aluminium – lekkie i poprawiające oszczędność paliwa.

Stal nierdzewna – odporna na korozję zapewniająca trwałość.

Stal ocynkowana – zapewnia dodatkową odporność na warunki atmosferyczne.

Wybierając odpowiedni materiał, producenci mogą zrównoważyć wagę, wytrzymałość i koszt, zapewniając optymalną wydajność różnych komponentów pojazdu.

Obróbka CNC i zaawansowane techniki produkcyjne zapewniają niezrównaną precyzję kształtowania i cięcia blach. W przemyśle motoryzacyjnym nawet najmniejsze odchylenie wymiarowe może prowadzić do problemów montażowych, nieefektywności lub problemów z bezpieczeństwem. Zautomatyzowane systemy i obróbka CNC pozwalają producentom osiągnąć ścisłe tolerancje, zapewniając, że każdy komponent spełnia dokładne specyfikacje bez nadmiernej obróbki końcowej.

Wraz ze wzrostem liczby pojazdów elektrycznych (EV) i oszczędnych samochodów konwencjonalnych, producenci samochodów priorytetowo traktują lekkie materiały. Produkcja blachy — zwłaszcza z aluminium i magnezu — umożliwia producentom wytwarzanie lżejszych komponentów bez narażania na szwank integralności strukturalnej. Zmniejsza to całkowitą masę pojazdu, zwiększa oszczędność paliwa i poprawia osiągi, co ma kluczowe znaczenie dla spełnienia rygorystycznych przepisów dotyczących ochrony środowiska.

Procesy wytwarzania blachy, takie jak tłoczenie, cięcie i gięcie, można w wysokim stopniu zautomatyzować, co prowadzi do krótszych cykli produkcyjnych i niższych kosztów pracy. Zastosowanie maszyn CNC i systemów zautomatyzowanych minimalizuje straty materiału, dodatkowo obniżając koszty. Dodatkowo skalowalność tych procesów umożliwia wydajne prototypowanie małych serii i produkcję masową, co czyni je opłacalnym rozwiązaniem dla producentów samochodów.

Produkcja karoserii samochodowych obejmuje szereg kluczowych etapów, począwszy od projektu po produkt końcowy. Niezbędna jest wstępna faza przygotowań, obejmująca projektowanie, wybór materiałów, planowanie procesu i gotowość sprzętu.

Proces rozpoczyna się od szczegółowej dokumentacji projektowej utworzonej przy użyciu oprogramowania CAD. Inżynierowie opracowują schematy 2D lub 3D, określając wymiary, kształty i względne położenie komponentów, biorąc pod uwagę możliwości produkcyjne i wyzwania techniczne.

Wybór materiału ma bezpośredni wpływ na jakość produktu. Typowe materiały obejmują stal, aluminium i kompozyty, wybrane na podstawie wymagań eksploatacyjnych i warunków środowiskowych.

Po zatwierdzeniu projektu i materiałów planowany jest proces produkcyjny, określający etapy przetwarzania, niezbędny sprzęt i parametry zapewniające wydajność i jakość.

Produkcja obejmuje różne maszyny, takie jak nożyce, giętarki, prasy wykrawające, wycinarki laserowe i sprzęt spawalniczy. Maszyny te muszą być kalibrowane i konserwowane, aby zapewnić optymalną wydajność.

Cięcie przekształca surowce w wymagane wymiary i kształty, stosując różne metody w zależności od rodzaju materiału i potrzeb w zakresie precyzji.

Cięcie jest powszechną metodą cięć prostoliniowych przy użyciu gilotyny mechanicznej lub hydraulicznej.

Za pomocą prasy i matrycy wykrawanie skutecznie wytwarza skomplikowane kształty w dużych ilościach z dużą precyzją.

Cięcie laserowe zapewnia bardzo dokładne i czyste cięcie, idealne w przypadku skomplikowanych geometrii, ale przy wyższych kosztach operacyjnych.

Cięcie plazmowe jest skuteczne w przypadku grubych blach, oferując prędkość, ale z bardziej szorstkim wykończeniem.

Proces cięcia na zimno z wykorzystaniem wody pod wysokim ciśnieniem i materiałów ściernych, odpowiedni do materiałów wrażliwych na odkształcenia cieplne.

Formowanie przekształca płaskie arkusze w struktury 3D za pomocą zginania, rozciągania, tłoczenia i obracania.

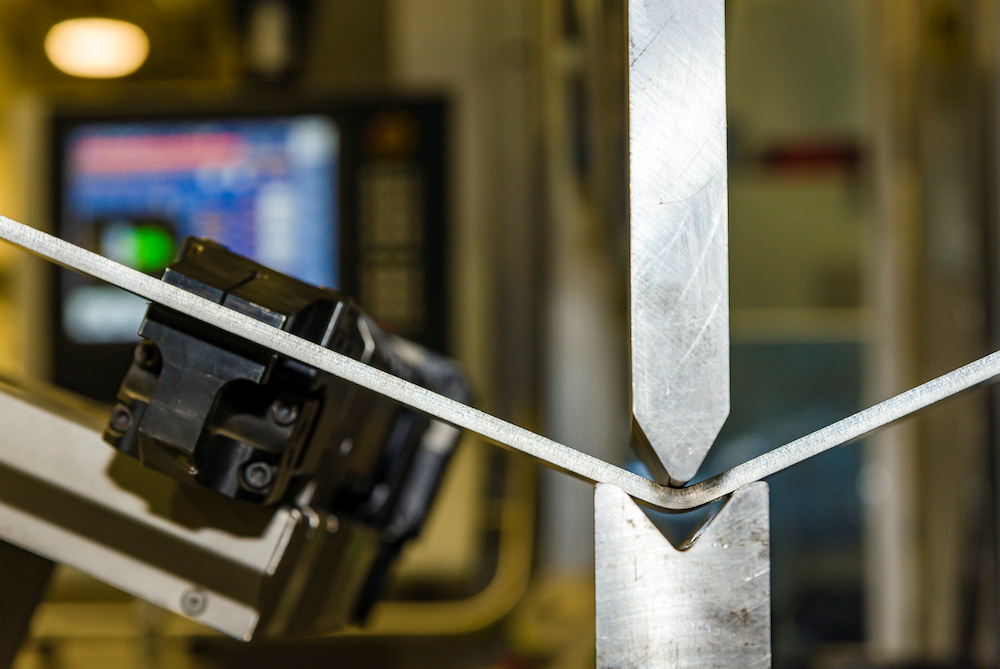

Zginanie polega na działaniu siły powodującej odkształcenia kątowe, wykonywane przy użyciu pras krawędziowych i matryc.

Rozciąganie kształtów blachy na matrycy za pomocą stempla, powszechnie stosowanego w panelach karoserii samochodowych.

Tłoczenie wykorzystuje matryce i prasy do tworzenia skomplikowanych form i wzorów w produkcji wielkoseryjnej.

Przędzenie to proces formowania rotacyjnego stosowany w przypadku części cylindrycznych lub stożkowych, zapewniający wysoką wydajność materiałową.

Łączenie wielu komponentów w jeden zespół osiąga się różnymi technikami.

Spawanie, w tym zgrzewanie łukowe, laserowe i punktowe, zapewnia mocne i trwałe wiązania.

Nitowanie jest idealne w przypadku różnych materiałów lub tam, gdzie spawanie jest nieodpowiednie.

Połączenia śrubowe umożliwiają łatwy demontaż i konserwację.

Klejenie jest przydatne w przypadku cienkich lub wrażliwych na ciepło materiałów, zapewniając gładkie i jednolite połączenie.

Obróbka powierzchni poprawia wygląd, trwałość i odporność na korozję.

Powłoki malarskie zapewniają ochronę i estetykę, ale wymagają konserwacji.

Galwanizacja powoduje osadzenie warstwy metalu zapewniającej odporność na korozję i zwiększoną wytrzymałość.

Utlenianie tworzy warstwę ochronną na metalach takich jak aluminium poprzez anodowanie lub utlenianie chemiczne.

Malowanie proszkowe nakłada trwałą, odporną na korozję warstwę wykorzystującą przyciąganie elektrostatyczne.

Kontrola jakości zapewnia, że produkty spełniają specyfikacje i standardy wydajności.

Precyzyjne narzędzia pomiarowe weryfikują wymiary i tolerancje komponentów.

Kontrola wizualna i instrumentalna pozwala wykryć wady powierzchni, takie jak zadrapania, wgniecenia lub niespójności powłok.

Testy mechaniczne oceniają wytrzymałość, elastyczność i odporność na uderzenia.

Badania nieniszczące (NDT), takie jak kontrola rentgenowska i ultradźwiękowa, zapewniają integralność złącza.

Postępując zgodnie z tym ustrukturyzowanym procesem, przy produkcji karoserii samochodowych uzyskuje się wysokiej jakości, niezawodne komponenty do różnych zastosowań.

Produkcja karoserii samochodowych jest niezbędnym procesem naprawy, renowacji i dostosowywania pojazdów. Wybór odpowiednich materiałów i technik wykonania gwarantuje trwałość, bezpieczeństwo i estetykę. Niezależnie od tego, czy naprawiasz uszkodzony panel, czy budujesz pojazd niestandardowy, profesjonalne usługi produkcyjne zapewniają wyjątkowe rezultaty.

Potrzebujesz fachowej produkcji karoserii samochodowych?Skontaktuj się z Shengwojuż dziś po wysokiej jakości, precyzyjnie wykonane rozwiązania!