Fabrikant van op maat gemaakte precisiehardwareoplossingen

Inhoud

De verwerking van plaatmetaal omvat een reeks productiebewerkingen (snijden, buigen, vormen, verbinden en afwerken) waarbij ruwe platen worden omgezet in definitieve onderdelen. Voordat metalen onderdelen in producten worden geassembleerd of geïntegreerd, zorgen meerdere verwerkingsstappen voor plaatmetaal ervoor dat het materiaal voldoet aan de dimensionale, mechanische en esthetische eisen.

Definitie:Plaatbewerking verwijst naar alle procedures die worden toegepast op platte metalen platen (bijvoorbeeld staal, aluminium, roestvrij staal, koper) om ze te vormen, snijden, verbinden en afwerken tot componenten.

Belang:Een juiste plaatbewerking heeft invloed op de productprestaties, duurzaamheid, uiterlijk en productie-efficiëntie.

Veelzijdigheid:Van decoratieve panelen tot zware structurele elementen, plaatbewerking bedient industrieën als de automobielsector, de lucht- en ruimtevaart, de bouw, de elektronica, de medische sector en de energiesector.

Workflowcontext:Fabrikanten combineren vaak meerdere plaatbewerkingsmethoden (bijvoorbeeld snijden + buigen + lassen + afwerken) om het vereiste ontwerp en de functionaliteit te bereiken.

Snijden is de eerste stap in de meeste workflows voor plaatbewerking. Het scheidt onbewerkte vellen in blanco's of vormen voor verdere bewerkingen.

Lasersnijden bij plaatbewerking

Hoge precisie en smalle kerf maken ingewikkelde geometrieën mogelijk.

Geschikt voor roestvrij staal, koolstofstaal, aluminium, koper en meer.

Geautomatiseerde CNC-besturing zorgt voor herhaalbaarheid en nauwe toleranties.

Minimale hittebeïnvloede zone bij gebruik van krachtige fiberlasers, waardoor kromtrekken wordt verminderd.

Toepassingen: elektronische behuizingen, decoratieve panelen, behuizingen voor medische apparatuur.

Plasmasnijden bij plaatbewerking

Gebruikt een geïoniseerde gasstroom om geleidende metalen te snijden, ideaal voor dikkere meters.

Hogere snijsnelheid op zwaar staal, hoewel de randafwerking mogelijk nabewerking vereist.

Gebruikelijk voor industriële frames, structurele platen en behuizingen voor zware apparatuur.

Waterstraalsnijden bij de plaatbewerking

Schurende waterstraalsneden zonder hitte, waardoor thermische vervorming wordt voorkomen.

Kan exotische legeringen, composieten en hittegevoelige materialen verwerken.

Vaak gebruikt voor prototypeonderdelen met complexe vormen of stapels van meerdere materialen.

Knippen en zagen in de plaatbewerking

Mechanische schaar voor rechte sneden op plaat en plaat; kosteneffectief voor eenvoudige profielen.

Cirkel- of bandzagen voor kleine series of specifieke vormen.

Minder nauwkeurig dan laser/plasma, maar efficiënt voor basissnijtaken.

Ponsen in de plaatbewerking

CNC-ponsmachines maken gaten, lamellen en kleine details door te stempelen.

Snel voor repetitieve patronen; kan worden gecombineerd met gereedschapsrevolvers voor flexibiliteit.

Vaak gebruikt voor of na het snijden om gaten voor te bereiden voor montage.

Het kiezen van de juiste snijmethode bij de productie van plaatmetaal hangt af van de materiaaldikte, de complexiteit van de geometrie, het productievolume en toleranties.

Vormbewerkingen hervormen platte plano's tot hoeken, rondingen of 3D-contouren. Een effectief ontwerp voor vervorming bij de plaatbewerking vermindert het aantal vallen en opstaan en minimaliseert problemen met terugveren.

Kantbankbuigen bij plaatbewerking

CNC-afkantpersen oefenen kracht uit via ponsen en matrijzen om nauwkeurige bochten te creëren.

Belangrijke overwegingen: buigradii, materiaaldikte, gereedschapskeuze, terugveringscompensatie.

Toepassingen: behuizingen, beugels, chassisdelen, panelen.

Rolvormen bij plaatbewerking

Door het continu buigen door een reeks rollen ontstaan lange profielen (bijvoorbeeld kanalen, rails).

Ideaal voor de productie van grote volumes met uniforme doorsneden (dakpanelen, structuurlijsten).

Vereist een initiële investering in gereedschap, maar biedt lage kosten per stuk op schaal.

Dieptrekken en rekvormen bij de plaatbewerking

Bij dieptrekken worden matrijzen gebruikt om platen in diepe vormen uit te rekken (bijvoorbeeld containers, behuizingen).

Rekvormen buigt en rekt plaat over een bekistingsblok, gebruikt voor grote gebogen componenten (luchtvaarthuiden, architecturale panelen).

Vereist een zorgvuldig matrijsontwerp en blanco lay-out om dunner worden, kreuken of scheuren te voorkomen.

Incrementele plaatvorming bij plaatbewerking

CNC-gestuurd gereedschap vervormt plaat stapsgewijs in de gewenste vorm zonder speciale matrijzen.

Geschikt voor kleine volumes of prototyping waarbij de gereedschapskosten moeten worden geminimaliseerd.

Biedt flexibiliteit, maar kan langzamere cyclustijden hebben.

Verbindingstechnieken combineren meerdere plaatdelen tot samenstellingen. Elke verbindingsmethode biedt compromissen op het gebied van sterkte, uiterlijk en procescomplexiteit binnen de plaatbewerking.

MIG-lassen: Efficiënt voor veel ferro- en non-ferroplaten; goede penetratie, maar vereist mogelijk deskundige controle op dunne meters om doorbranden te voorkomen.

TIG-lassen: Zeer nauwkeurige lassen met een strak uiterlijk; ideaal voor roestvrij staal of aluminium, gebruikelijk in medische of ruimtevaartcomponenten vervaardigd via plaatbewerking.

Puntlassen: Snel voor overlappende plaatverbindingen (bijvoorbeeld autopanelen).

Laserlassen: Nauwkeurige lassen met lage vervorming; gebruikt voor kritische assemblages die schone verbindingen vereisen.

Een goed armatuurontwerp en een juiste lasvolgorde verminderen vervorming, essentieel bij de uiterst nauwkeurige assemblage van plaatmetaal.

Mechanische bevestiging in de plaatbewerking

Klinknagels, bouten, schroeven, clinchen: maken demontage of verbinding van ongelijksoortige materialen mogelijk zonder hitte.

Clinchen vormt in elkaar grijpende verbindingen door plaatselijke plastische vervorming, wat handig is als lassen onpraktisch is.

Neem tijdens het ontwerp kenmerken op (bijv. flenzen, lipjes, geleidegaten) om de montage te stroomlijnen.

Lijmverbindingen bij de plaatbewerking

Structurele lijmen verbinden platen zonder thermische input, waardoor de materiaaleigenschappen behouden blijven.

Handig voor het verbinden van verschillende metalen of wanneer de esthetiek onzichtbare naden vereist.

Oppervlaktevoorbereidings- en uithardingsprocessen moeten worden geïntegreerd in de workflows voor plaatbewerking.

Het selecteren van de juiste verbindingsmethode bij de productie van plaatmetaal hangt af van de eisen aan de verbindingssterkte, materiaalcompatibiliteit, omgevingsfactoren en productievolume.

Na het vormen en verbinden omvat de verwerking van plaatmetaal vaak afwerkingsstappen om de duurzaamheid, het uiterlijk of de corrosieweerstand te verbeteren.

Poedercoaten bij de plaatbewerking

Elektrostatische toepassing van droog poeder en uitharding levert een duurzame, uniforme afwerking op.

Bestand tegen schokken, chemicaliën en UV; gebruikt voor buitenbehuizingen, architecturale panelen.

Voorbehandeling (bijv. fosfaatreiniging) zorgt voor hechting en lange levensduur.

Anodiseren in de plaatbewerking

Elektrochemische behandeling van aluminium onderdelen, waardoor de corrosieweerstand en oppervlaktehardheid worden verbeterd.

Maakt kleurverven mogelijk voor branding of functionele codering.

Gebruikelijk in elektronicabehuizingen, decoratieve afwerkingen.

Galvaniseren en verzinken in de plaatbewerking

Dunne metaallagen (bijvoorbeeld zink, nikkel, chroom) verbeteren de corrosieweerstand en het uiterlijk.

Het verzinken van stalen onderdelen voorkomt roest buiten of onder zware omstandigheden.

Zorgvuldige procescontrole bij de plaatbewerking zorgt voor een uniforme laagdikte en hechting.

Polijsten, polijsten en passiveren bij de plaatbewerking

Mechanisch of chemisch polijsten creëert gladde, reflecterende oppervlakken, essentieel bij medische of voedselcontactcomponenten.

Passivering van roestvrij staal verwijdert vrij ijzer, waardoor de corrosieweerstand wordt vergroot, wat vaak nodig is bij de productie van medische apparatuur.

Texturering en decoratieve afwerkingen bij de plaatbewerking

Technieken zoals parelstralen of reliëfdrukken voegen functionele of esthetische oppervlaktetexturen toe.

Reliëfpatronen kunnen de stijfheid vergroten of slipweerstand bieden.

Decoratieve perforaties of patronen gesneden met een laser versterken de aantrekkingskracht van het ontwerp.

Het integreren van afwerkingsoverwegingen in een vroeg stadium van het ontwerp zorgt ervoor dat de fabricagevolgorde van plaatmetaal de noodzakelijke voorbehandelingen, maskering of bevestiging voor coatings mogelijk maakt.

Het selecteren van de juiste plaatbewerkingsmethoden vereist het evalueren van meerdere factoren:

Materiaalsoort: Staal, roestvrij staal, aluminium, koper, messing, titanium en speciale legeringen hebben elk een unieke vervormbaarheid, sterkte en corrosieweerstand.

Dikte en maat: Dunnere platen kunnen bij bepaalde processen kromtrekken; dikkere platen vereisen zwaardere apparatuur.

Mechanische vereisten: Dragende onderdelen vereisen sterkere materialen en geschikte verbindingsmethoden bij de plaatbewerking.

Oppervlaktevereisten: Esthetische of hygiënische toepassingen (medisch, voeding) stellen strenge afwerkingscriteria op, waardoor proceskeuzes worden beïnvloed.

Geometrie ingewikkeldheid: Complexe vormen met krappe hoeken of diepe trekkingen vragen om nauwkeurig snijden (bijvoorbeeld laser) en geavanceerde vormtechnieken.

Dimensionale nauwkeurigheid: Onderdelen met een hoge tolerantie vereisen mogelijk CNC-gestuurde processen en procesinspectie geïntegreerd in de plaatbewerking.

Functie-integratie: Het combineren van meerdere functies in één onderdeel (bijvoorbeeld montagefuncties, ventilatiesleuven) vereist een zorgvuldige volgorde van snijden, buigen en verbinden.

Prototyping versus massaproductie: Een laag volume kan de voorkeur geven aan flexibele processen (waterstraal, incrementeel vormen), terwijl een hoog volume de investering in gereedschap rechtvaardigt (stempelmatrijzen, rolvormopstellingen).

Gereedschapskosten: Processen zoals stempelen vereisen matrijsontwerp en onderhoud; wegen op tegen de kostenbesparingen per stuk op schaal.

Machinetijd en arbeid: CNC-automatisering vermindert handarbeid, maar vergt programmeertijd; balanceer de instelkosten met runlengtes voor een kosteneffectieve plaatbewerking.

Beschikbaarheid van apparatuur: Geavanceerde CNC-machines, lasersnijders en gespecialiseerde vormapparatuur kunnen planningsbeperkingen hebben; vroeg plannen.

Materiaalinkoop: Zorgen voor een betrouwbare levering van de benodigde legeringen; houd rekening met de binnenlandse versus buitenlandse inkoopeffecten.

Logistiek en levering: Verzendtijden en douaneprocessen beïnvloeden de totale doorlooptijd; samenwerken met een leverancier als Shengwo met ERP-gestuurde logistiek verbetert de voorspelbaarheid.

Industrienormen: De automobiel-, lucht- en ruimtevaart-, medische en elektronicasector eisen certificeringen (ISO 9001, IATF 16949, ISO 13485) en traceerbaarheid bij de plaatbewerking.

Inspectieprotocollen: In-proces- en eindinspecties (CMM, optische meting) moeten in de workflow worden geïntegreerd.

Naleving van regelgeving: Materiaalcertificeringen, testrapporten en milieuvoorschriften begeleiden de processelectie en documentatie bij de plaatbewerking.

Door deze factoren te evalueren, kunnen ontwerpers en inkoopteams voor elk project de optimale combinatie van plaatbewerkingstechnieken kiezen.

Carrosseriepanelen en chassiscomponenten: Stempelen en buigen voor onderdelen met grote volumes en nauwe toleranties.

Uitlaatsystemen en hitteschilden: Vormen en lassen van roestvrij staal voor duurzaamheid.

Interieurlijsten en beugels: Lasersnijden en afwerken voor esthetische aantrekkingskracht.

Structurele frames en beugels: Hoogwaardige legeringen verwerkt via nauwkeurig CNC-snijden en vormen.

Motorcomponenten en kanalen: Plaatbewerking gecombineerd met geavanceerde afwerking voor corrosiebestendigheid.

Interieurpanelen van de cabine: Lichtgewicht aluminium onderdelen geproduceerd via rolvormen en CNC-buigen.

Behuizingen en chassis: Lasergesneden ventilatiesleuven, precisiebochten en hoogwaardige oppervlakteafwerkingen.

Koellichamen en EMI-schilden: Machinaal bewerkte vinnen en gevormde structuren die een strakke maatvoering vereisen.

Rekmontagepanelen: Gestandaardiseerde afmetingen geproduceerd via ponsen en buigen.

Apparatuurbehuizingen: Roestvrijstalen of aluminium behuizingen die een hygiënische afwerking vereisen (elektropolijsten, passivatie).

Chirurgische instrumentenbakken: Dieptrekken en vervormen met corrosiebestendige coatings.

Ondersteuningsconstructies en standaards: Gelaste samenstellingen met nauwkeurige toleranties voor veiligheid en betrouwbaarheid.

Gevelpanelen en bekleding: Decoratieve geperforeerde platen gesneden via laser, gevormd tot gewenste profielen en gepoedercoat.

HVAC-kanalen: Gevormd en samengevoegd plaatstaal dat luchtdicht moet worden afgesloten.

Structurele componenten: Dragende beugels en sierelementen vervaardigd door middel van buigen, lassen en afwerken.

Behuizingen voor elektrische apparatuur: Plaatbewerking met beschermende coatings voor duurzaamheid buitenshuis.

Frames en bevestigingen voor zonnepanelen: Aluminiumprofielen gevormd en machinaal bewerkt voor lichtgewichtsterkte.

Onderdelen van windturbines: Grootschalig vormen en lassen van structurele onderdelen.

Deze voorbeelden illustreren hoe diverse technieken voor de fabricage van plaatmetaal gecombineerd worden om te voldoen aan branchespecifieke eisen op het gebied van prestaties, esthetiek en kosten.

Vroegtijdige samenwerking tussen ontwerpers en fabrikanten optimaliseert de workflows voor plaatbewerking:

DFM voor plaatbewerking

Vereenvoudig de geometrie: vermijd onnodige complexiteit die de opstellingen vergroot.

Standaardiseer kenmerken: gebruik gangbare gatafmetingen, buigradii en materiaaldiktes.

Integreer referentiepunten en opspanfuncties om de uitlijning te versnellen.

Schakel het DFM-optimalisatiesysteem van Shengwo in om ontwerpen te analyseren op maakbaarheid, waardoor iteraties en kosten worden verlaagd.

Materiaaloptimalisatie

Selecteer materialen die een balans bieden tussen prestaties en bewerkbaarheid (bijvoorbeeld bepaalde aluminiumlegeringen voor het gemak van vervormen versus roestvrij staal voor corrosiebestendigheid).

Plan planoformaten en neststrategieën om verspilling bij de plaatbewerking tot een minimum te beperken.

Overweeg composiet- of gecoate materialen wanneer functionaliteit multi-materiaaloplossingen vereist.

Tolerantie Strategie

Pas alleen nauwe toleranties toe waar dit functioneel vereist is; maak niet-kritieke afmetingen los om de bewerkingstijd te verkorten.

Specificeer tolerantiezones duidelijk in CAD en tekeningen om verkeerde interpretaties te voorkomen.

Gebruik statistische procescontrolegegevens van fabrikanten als Shengwo om realistische toleranties in te stellen voor consistente kwaliteit.

Relevante normen:

Procesvolgorde

Bepaal de optimale volgorde: bijvoorbeeld snijden → vormen → lassen → afwerken, waarbij minimale hantering en vervorming wordt gegarandeerd.

Plan voor tussentijdse spanningsverlichting of tussentijdse inspecties voor complexe onderdelen.

Werk samen met Shengwo om geautomatiseerde workflows en ERP-planning te benutten voor een efficiënte doorvoer.

Door deze ontwerpoverwegingen te integreren, kunnen teams het volledige potentieel van de plaatwerkproductie benutten en onderdelen leveren die aan de eisen voldoen, tegen lagere kosten en met kortere doorlooptijden.

Shengwo Machinery onderscheidt zich als een vooraanstaande partner voor plaatbewerking vanwege:

Uitgebreide one-stop-services: Van gedetailleerd ontwerpadvies en DFM-optimalisatie tot snijden, vormen, lassen, afwerken, assembleren en verpakken.

Geavanceerde technologie en gepatenteerde systemen: Uitgerust met lasersnijden, nauwkeurig buigen, efficiënte lasapparatuur en gepatenteerde meertraps oppervlaktebewerkingsmachines, waardoor een superieure kwaliteit en consistentie van de onderdelen wordt gegarandeerd.

Moderne productiebasis: Een faciliteit van 2.500 m² waarin R&D, betrouwbaarheidstests, de productie van structurele onderdelen, de assemblage van eindproducten, intelligente logistiek en ERP-gestuurd digitaal beheer zijn geïntegreerd voor een efficiënte bedrijfsvoering.

Wereldwijde referenties en certificeringen: Gecertificeerde leverancier van Fortune 500-bedrijven (bijv. Schneider Electric), erkend als een “National High-tech Enterprise” met ISO-systemen en gepatenteerde innovaties.

Industrie 4.0 en intelligente productie: Zelf ontwikkeld DFM-optimalisatiesysteem en intelligente productieprocessen verkorten ontwikkelingscycli, verbeteren de opbrengsten en optimaliseren de efficiëntie van de supply chain.

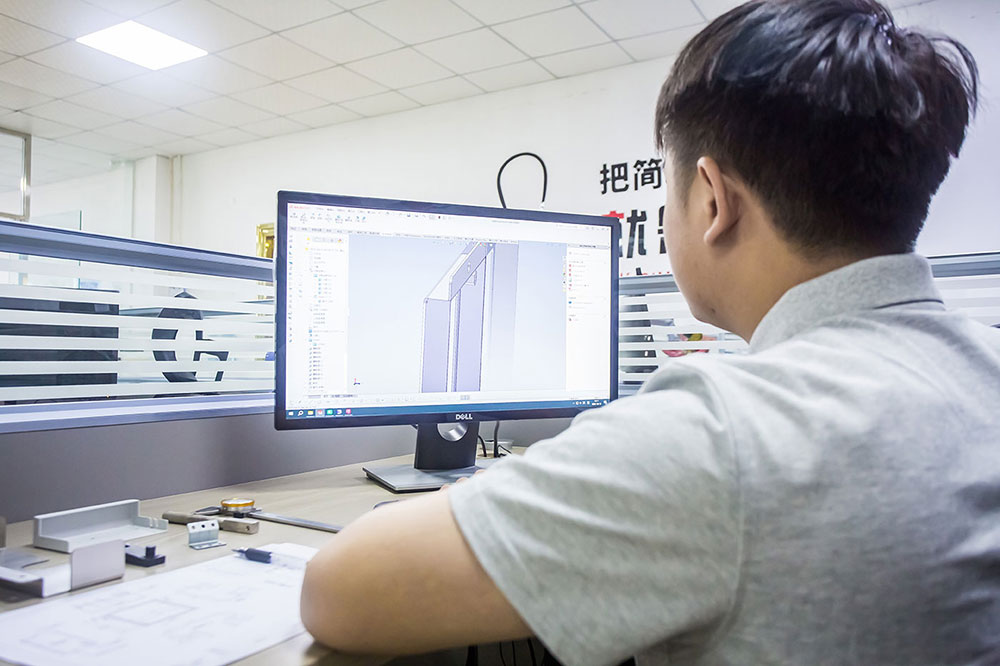

Ervaren, samenwerkend team: Een diverse en inclusieve cultuur bevordert efficiënt teamwerk; Ingenieurs en technici werken nauw samen met klanten om ontwerpuitdagingen op te lossen en de maakbaarheid bij de plaatbewerking te garanderen.

Kwaliteitsborging en traceerbaarheid: Strenge inspectieprotocollen (CMM, optische meting), traceerbaarheid van materialen en ISO-gecertificeerd kwaliteitsmanagement garanderen consistente resultaten over batches.

Duurzaamheidsfocus: Energie-efficiënte apparatuur, intelligente nesting om schroot te verminderen, recyclingprogramma's en naleving van de milieuwetgeving sluiten aan bij de mondiale duurzaamheidsdoelstellingen.

Industrie-expertise: Dienstverlening aan de automobielsector, de medische sector, communicatie, cloud computing, consumentenelektronica, detailhandel, bouw, energie en meer: Shengwo begrijpt sectorspecifieke normen en toepassingseisen.

Door samen te werken met Shengwo zorgt u ervoor dat aan uw behoeften op het gebied van plaatbewerking wordt voldaan met de allernieuwste technologie, deskundige begeleiding en betrouwbare levering, waardoor uw producten kunnen excelleren op de markt.

Door de verschillende plaatbewerkingstechnieken en -toepassingen te beheersen, kunnen fabrikanten hoogwaardige, kosteneffectieve componenten in verschillende sectoren leveren. Door processen – snijden, vormen, verbinden en afwerken – zorgvuldig te selecteren op basis van materiaaleigenschappen, ontwerpcomplexiteit en productievolume, kunnen teams de prestaties optimaliseren, verspilling verminderen en de time-to-market versnellen. Samenwerken met een ervaren partner alsShengwo-machines, dat geavanceerde technologie, DFM-expertise, ISO-gecertificeerde kwaliteitssystemen en geïntegreerde diensten biedt, zorgt ervoor dat uw plaatwerkprojecten slagen.

Klaar om uw plaatbewerking naar een hoger niveau te tillen?Neem vandaag nog contact op met Shengwovoor een gratis adviesgesprek, gedetailleerde offerte of virtuele fabrieksrondleiding. Laat ons u helpen uw ontwerpen om te zetten in nauwkeurig ontworpen realiteiten!

Vraag 1: Wat is plaatbewerking en waarom is het belangrijk?

A: Plaatwerkverwerking verwijst naar het snijden, vormen, verbinden en afwerken van vlakke metalen platen tot definitieve onderdelen. Het is belangrijk omdat het de creatie mogelijk maakt van duurzame, nauwkeurige componenten die in alle sectoren worden gebruikt en die de productprestaties, esthetiek en productie-efficiëntie beïnvloeden.

Vraag 2: Hoe kies ik de juiste plaatbewerkingstechniek?

A: Houd rekening met het materiaaltype, de dikte, de complexiteit van de geometrie, toleranties, productievolume en afwerkingsvereisten. Neem vroegtijdig contact op met fabrikanten als Shengwo voor DFM-analyse om optimale processen te bepalen (bijvoorbeeld lasersnijden voor precisie, stempelen voor grote aantallen).

Vraag 3: Welke industrieën profiteren het meest van plaatbewerking?

A: De automobiel-, ruimtevaart-, elektronica-, medische, bouw- en energie-industrie is sterk afhankelijk van plaatbewerking voor behuizingen, structurele onderdelen, decoratieve panelen en functionele componenten.

Vraag 4: Hoe kan ik de kwaliteit van de plaatbewerking garanderen?

A: Definieer duidelijke specificaties en toleranties, vraag prototypes aan, voer proces- en eindinspecties uit (met behulp van CMM of optische systemen) en handhaaf de traceerbaarheid. Kies leveranciers met ISO-certificeringen en robuuste QA-systemen zoals Shengwo.

Vraag 5: Wat zijn veel voorkomende materialen die worden gebruikt bij de plaatbewerking?

A: Roestvrij staal, koolstofstaal, aluminium, koper, messing, titanium en speciale legeringen. De materiaalkeuze is afhankelijk van sterkte, gewicht, corrosieweerstand en toepassingsspecifieke factoren.

Vraag 6: Hoe verbetert Design for Manufacturability (DFM) de resultaten van plaatbewerking?

A: DFM identificeert potentiële productie-uitdagingen (bijvoorbeeld moeilijke buigingen, buitensporige opstellingen) vroegtijdig, waardoor ontwerpaanpassingen mogelijk worden die de kosten verlagen, de doorlooptijden verkorten en de opbrengst verbeteren. Het zelf ontwikkelde DFM-systeem van Shengwo automatiseert en versnelt dit proces.

Vraag 7: Welke afwerkingsmogelijkheden zijn er bij de plaatbewerking?

A: Poedercoaten, anodiseren, galvaniseren, verzinken, elektrolytisch polijsten, passiveren, parelstralen en decoratief reliëf of perforatie. Vroegtijdige planning zorgt ervoor dat de afwerking naadloos in de productieworkflows kan worden geïntegreerd.

Vraag 8: Hoe kan Shengwo helpen met complexe plaatwerkassemblages?

A: Shengwo biedt deskundige technische ondersteuning, geavanceerde verbindingsmethoden (lassen, clinchen, lijmverbindingen), nauwkeurige opspanningen en geautomatiseerde workflows. Hun faciliteit verzorgt het snijden, vormen, lassen, afwerken en monteren onder één dak.

Q9: Welke doorlooptijden kan ik verwachten voor plaatbewerkingsprojecten?

A: Afhankelijk van complexiteit en volume. Shengwo's ERP-gestuurde beheer en intelligente productieprocessen maken snelle prototyping (vaak binnen enkele dagen) en schaalbare massaproductie met voorspelbare planning mogelijk.

Vraag 10: Hoe zorgt Shengwo voor een duurzame plaatbewerking?

A: Door energiezuinige apparatuur te gebruiken (bijvoorbeeld fiberlasers), het nesten te optimaliseren om schroot te verminderen, restafval te recyclen en zich te houden aan milieuregels, brengt Shengwo de productie op één lijn met duurzaamheidsdoelstellingen.