Fabrikant van op maat gemaakte precisiehardwareoplossingen

Auteur |Shengwo Industry Insights-team

Bijgewerkt | november 2025

Inhoud

Het vinden van een betrouwbare fabrikant van precisie-CNC-bewerkingen is een van de meest kritische beslissingen voor elk engineeringteam, productontwikkelaar of inkoopafdeling. De juiste partner levert niet alleen CNC-onderdelen met hoge toleranties, maar biedt ook de technische ondersteuning, productiecapaciteit en productiestabiliteit op de lange termijn die nodig zijn voor een continue samenwerking. In veel moderne industriële projecten verwachten bedrijven van leveranciers dat ze helpen bij het optimaliseren van tekeningen, het bieden van kostenbesparende oplossingen en ervoor zorgen dat de onderdelen naadloos kunnen worden geïntegreerd in complexe samenstellingen. Een betrouwbare fabrikant wordt uiteindelijk een strategische partner die helpt risico's te verminderen, ontwikkelingscycli te verkorten en de algehele productkwaliteit te verbeteren.

De projecten van vandaag combineren vaak CNC-bewerking met plaatwerkfabricage, op maat gemaakte structurele componenten, industriële rekken, luchtkleppen en elektrische behuizingen. Dit betekent dat uw leverancier meer moet zijn dan alleen een CNC-machinewerkplaats; hij moet een uitgebreide precisieproductiefabriek zijn met multi-procesintegratie. Veel industrieën hebben nu hybride oplossingen nodig in plaats van componenten die uit één proces bestaan, dus het kiezen van een partner met bredere mogelijkheden maakt een soepelere projectuitvoering mogelijk. Wanneer een leverancier meerdere processen intern kan afhandelen, wordt de kans op verkeerde uitlijning, fouten of communicatieproblemen aanzienlijk verkleind, waardoor de productiestroom van prototype naar massaproductie soepeler verloopt.

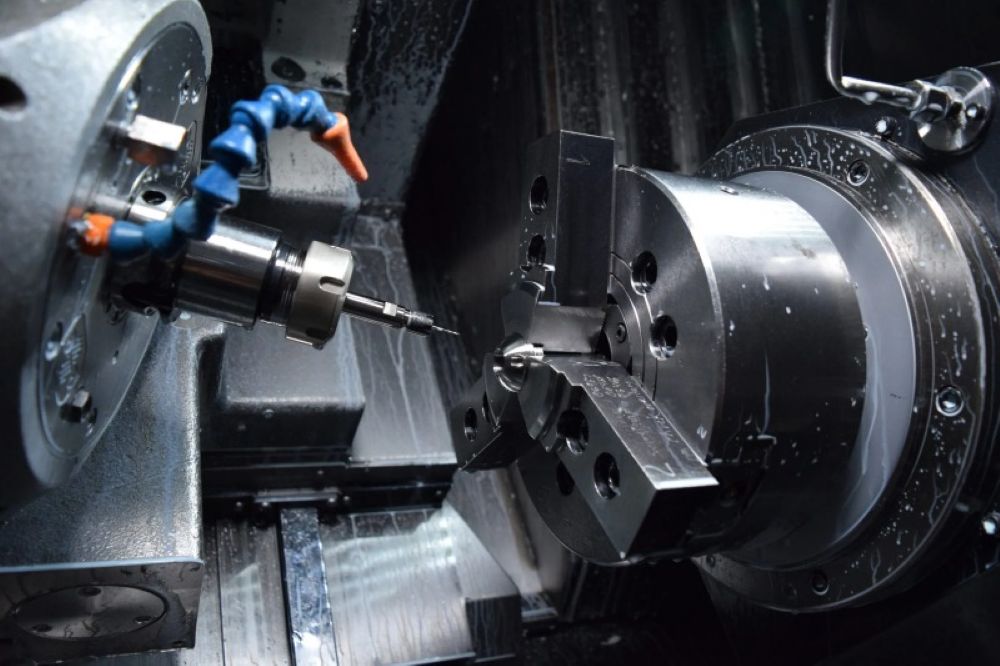

De basis van een gekwalificeerde leverancier ligt in zijn CNC-bewerkingsmogelijkheden. Houd bij het beoordelen van een partner rekening met hun uitrusting, teamexpertise, stabiliteit in massaproductie en kwaliteitscontrolesysteem. Een fabriek met diverse en geavanceerde machines kan zich beter aanpassen aan complexe geometrieën, hoge precisie-eisen en strakke leveringsschema's. Bovendien is het vermogen om consistente prestaties te behouden voor verschillende materialen, zoals aluminium, roestvrij staal, messing en technische kunststoffen, van cruciaal belang. Een fabrikant met bewezen stabiliteit in zowel de ontwikkeling van prototypen als de productie van grote volumes zorgt voor langdurige betrouwbaarheid van uw supply chain.

Een professionele CNC-fabriek moet beschikken over:

3/4/5-assige bewerkingscentra

CNC-draaibanken

Frees- en boorcentra

Geautomatiseerde materiaaltoevoersystemen

Precisie meetinstrumenten

Geavanceerde apparatuur weerspiegelt het vermogen van een fabrikant om complexe geometrieën, diepe holtes, dunwandige structuren en machinale bewerking van meerdere oppervlakken te verwerken. Bovendien zorgt een goed onderhouden machinepark voor een stabiele productie-efficiëntie en herhaalbaarheid. Wanneer een leverancier voortdurend machines upgradet en automatisering toepast, getuigt dit van een langdurige toewijding aan precisie en productiviteit, wat rechtstreeks ten goede komt aan klanten die hoge nauwkeurigheid en snelle doorlooptijden vereisen.

Voor de meeste industriële toepassingen is precisietolerantie de kernvereiste. Je zou moeten vragen:

Wat is de haalbare tolerantie?

Kan tolerantie consistent blijven bij batchorders?

Hebben ze gespecialiseerde QC-ingenieurs?

Welke inspectietools worden gebruikt?

Een goede partner moet consequent ±0,01 mm–±0,03 mm bereiken. Naast de numerieke tolerantie moet de leverancier ook gereedschapslijtage, thermische vervorming en materiaalstabiliteit controleren. Een fabriek die procesoptimalisatie begrijpt, kan dimensionale afwijkingen tijdens lange productieruns voorkomen. Dit zorgt ervoor dat elke batch onderdelen voldoet aan uw technische specificaties zonder onverwachte variaties, waardoor stilstand en kostbare montageproblemen worden voorkomen.

Bij echte industriële projecten is CNC-bewerking alleen vaak niet voldoende. Je hebt ook processen nodig zoals plaatbewerking, lasersnijden, buigen, lassen en oppervlakteafwerking. Dit is de reden waarom kopers de voorkeur geven aan geïntegreerde fabrikanten. De mogelijkheid tot meerdere processen maakt gecentraliseerde controle over productieschema's mogelijk, vermindert transportvertragingen en zorgt voor een consistente kwaliteit voor verschillende typen componenten. Of u nu een prototype ontwikkelt of zich voorbereidt op grootschalige productie, een one-stop-leverancier elimineert onnodige stappen, verlaagt de communicatiecomplexiteit en verkort uiteindelijk de doorlooptijd van het project aanzienlijk.

Wanneer een fabrikant CNC-bewerking plus plaatwerk plus lassen plus assemblage kan leveren, profiteert u van voordelen zoals een snellere levering, consistente kwaliteit, lagere kosten en een minimaal logistiek risico. Een project kan bijvoorbeeld CNC-beugels, plaatstalen behuizingen, op maat gemaakte rekken, luchtkleppen en elektrische kastconstructies omvatten. Het werken met meerdere leveranciers verhoogt het risico op mismatches in afmetingen of vertraagde levering. Een geïntegreerde fabriek zorgt er echter voor dat elk onderdeel onder uniforme normen wordt geproduceerd. Dit verbetert de algehele compatibiliteit en garandeert een soepelere montage tijdens installatie ter plaatse of eindproductintegratie.

Industriecertificeringen zijn een van de sterkste indicatoren voor de betrouwbaarheid van een fabrikant. Een professionele leverancier van precisie-CNC-bewerkingen moet over erkende internationale certificeringen beschikken die consistente kwaliteitscontrole en strenge normen voor milieubeheer aantonen. Certificeringen bewijzen niet alleen de technische capaciteiten, maar weerspiegelen ook de toewijding van het bedrijf aan stabiele productie, risicobeheersing en langdurige samenwerking met klanten. Veel wereldwijde kopers eisen specifiek dat leveranciers aan bepaalde certificeringsnormen voldoen voordat ze hun toeleveringsketen betreden, wat dit een belangrijke factor maakt bij het selecteren van de juiste partner. Een gecertificeerde fabrikant geeft klanten meer vertrouwen in de consistentie van het product en de naleving van de industriële regelgeving.

Bij het kiezen van hoogwaardige Precision CNC Machining-partners is het essentieel om te bevestigen of zij gecertificeerd zijn met ISO9001 (Kwaliteitsmanagement) en ISO14001 (Environmental Management). Deze certificeringen tonen aan dat de fabriek strikte managementsystemen, standaardwerkprocedures en mechanismen voor voortdurende verbetering heeft opgezet. Certificering door internationaal erkende instanties zorgt ervoor dat elk product onder gecontroleerde processen wordt vervaardigd, waardoor de risico's voor klanten worden verminderd. ISO-systemen verbeteren ook de traceerbaarheid, wat betekent dat problemen snel kunnen worden geïdentificeerd en opgelost, wat vooral cruciaal is voor kritieke industriële onderdelen die een onberispelijke precisie vereisen.

Een gecontroleerde leverancier zijn voorFortune 500-bedrijven zoals Schneider Electrictoont een niveau van geloofwaardigheid aan dat alleen geavanceerde fabrikanten kunnen bereiken. Voor klanten die op zoek zijn naar hoogwaardige precisie-CNC-bewerkingen is dit een sterke garantie dat de leverancier voldoet aan de internationale veiligheids-, kwaliteits- en duurzaamheidsnormen. Het doorstaan van strikte SAM-audits geeft aan dat de fabriek een stabiele kwaliteit, betrouwbare levering en milieuvriendelijke activiteiten handhaaft. Dit niveau van erkenning demonstreert niet alleen de technische kracht, maar ook het vermogen van het bedrijf om mondiale ondernemingen te ondersteunen met strenge inkoopeisen en samenwerkingsverwachtingen op de lange termijn.

Een sterk technisch team is een essentiële factor bij het selecteren van een fabrikant van precisie-CNC-bewerkingen. Ingenieurs helpen bij het optimaliseren van tekeningen, verbeteren de maakbaarheid en bieden technische begeleiding gedurende de gehele projectcyclus. Hun rol gaat verder dan alleen het interpreteren van een tekening; zij identificeren potentiële risico's, bevelen kostenbesparende aanpassingen aan en zorgen ervoor dat elk detail aansluit bij de beoogde prestaties van de klant. Een bekwaam technisch team vermindert vallen en opstaan, versnelt de ontwikkeling van prototypes en zorgt voor stabiliteit van de massaproductie. Dit maakt hen tot een onmisbare partner in de moderne industriële productontwikkeling.

Een ervaren fabrikant moet gedetailleerde DFM-feedback geven. Dit omvat het evalueren van de wanddikte, bewerkingshoeken, toleranties, pasvorm van de montage en structurele sterkte. Ingenieurs die zowel het bewerkingsproces als de producttoepassing begrijpen, kunnen verbeteringen voorstellen die de bewerkingsproblemen verminderen, de duurzaamheid van onderdelen verbeteren en de totale productiekosten verlagen. Het doel van DFM is niet alleen om onderdelen nauwkeurig te produceren, maar ook om deze te optimaliseren voor betere prestaties en betrouwbaarheid op de lange termijn. Een doordachte DFM-beoordeling helpt problemen tijdens massaproductie te voorkomen, wat resulteert in minder revisies en kortere productiecycli.

Topleveranciers van precisie-CNC-bewerkingen moeten aanbevelingen doen over materiaalkeuze, warmtebehandeling, oppervlakteafwerking en bewerkingsvolgorde. Deze technische inzichten helpen klanten een betere mechanische sterkte, corrosieweerstand en een langere levensduur van het product te bereiken. Of het onderdeel nu anodiseren, poedercoaten, zandstralen of speciale oppervlaktetexturen vereist, een deskundige leverancier moet klanten begeleiden bij het kiezen van het meest geschikte proces. De materiaalkeuze heeft ook invloed op de stabiliteit van de bewerking, dus een fabriek met diepgaande technische ervaring kan kromtrekken, scheuren of vervorming helpen voorkomen; problemen die vaak voorkomen bij het bewerken van complexe componenten of dunwandige constructies.

Bij het kiezen van een fabrikant van precisie-CNC-bewerkingen is een van de belangrijkste evaluatiefactoren de capaciteit van de apparatuur en productietechnologie. Geavanceerde apparatuur zorgt voor nauwere toleranties, snellere cyclustijden en een stabielere bewerkingskwaliteit. Moderne fabrieken upgraden voortdurend hun machines om het concurrentievermogen te behouden en complexe projecten met hogere nauwkeurigheidseisen te ondersteunen. Door de machinelijst, het automatiseringsniveau en het onderhoudssysteem van een fabrikant te onderzoeken, kunnen klanten begrijpen of de leverancier in staat is om met gediversifieerde onderdeelgeometrieën, grote productievolumes en productieprogramma's voor de lange termijn om te gaan. Een faciliteit met sterke bewerkingstechnologie vermindert ook het aantal defecten en zorgt voor een consistente output voor veeleisende industriële toepassingen.

Een eersteklas leverancier van precisie-CNC-bewerkingen moet gebruik maken van snelle CNC-bewerkingscentra, draaibanken, slijpmachines en andere geautomatiseerde apparatuur. Geautomatiseerde systemen verbeteren de precisie, minimaliseren menselijke fouten en verbeteren de productie-efficiëntie. Bovendien maken slimme productietechnologieën zoals digitale monitoring en het volgen van productiegegevens real-time kwaliteitscontrole en voorspellend onderhoud mogelijk. Deze systemen zorgen ervoor dat de productie stabiel blijft, zelfs bij bestellingen van grote volumes. Een fabriek met automatisering biedt ook verbeterde herhaalbaarheid, wat van cruciaal belang is voor sectoren als de lucht- en ruimtevaart, de automobielsector en de elektronica, waar zelfs kleine afwijkingen de algehele productprestaties kunnen beïnvloeden.

Een fabrikant met een grotere productieruimte is vaak beter uitgerust om diverse precisie-CNC-bewerkingsprojecten uit te voeren. Fabrieken zoals de onze zijn bijvoorbeeld uitgebreid2.500 vierkante meter– een stijging van 100% – kan meer geavanceerde apparatuur en speciale operatiezones huisvesten. Deze uitbreiding ondersteunt een efficiënte workflow, schonere materiaalroutering en verbeterde opslagsystemen. Door de grotere ruimte zijn de bewerkings-, inspectie-, verpakkings- en assemblageruimten ook gescheiden om kruisbesmetting te voorkomen en de procesconsistentie te behouden. Een schaalbare faciliteit zorgt ervoor dat de fabrikant urgente bestellingen, multi-projectoperaties en klantengroei op de lange termijn kan afhandelen zonder capaciteitsbeperkingen.

Betrouwbare precisie-CNC-bewerkingen vereisen strikte kwaliteitscontrole in elke fase: van grondstoffen tot eindinspectie. Een capabele fabrikant investeert in geavanceerde meetapparatuur en heeft opgeleide kwaliteitsinspecteurs in dienst om consistente normen te handhaven. Kwaliteitscontrole moet controles van binnenkomend materiaal, inspecties tijdens het proces, tolerantieverificatie en eindtesten vóór verzending omvatten. Sterke QC-systemen beschermen de klant tegen het ontvangen van defecte of inconsistente producten, waardoor herbewerking wordt verminderd en de projectefficiëntie wordt verbeterd. Bij het beoordelen van leveranciers moeten klanten zoeken naar duidelijke kwaliteitshandleidingen, inspectieprocessen en gedocumenteerde testresultaten die de transparantie en betrouwbaarheid van de productie weerspiegelen.

Topfabrikanten gebruiken coördinatenmeetmachines (CMM), hoogtemeters, schuifmaten, projectoren en andere precisie-instrumenten om ervoor te zorgen dat elk onderdeel aan de specificaties voldoet. Inspectie tijdens het proces, uitgevoerd tijdens de bewerking in plaats van alleen aan het einde, helpt problemen vroegtijdig op te sporen en defecten in de massaproductie te voorkomen. Dit is essentieel voor precisie CNC-bewerking, waarbij zelfs kleine afwijkingen de pasvorm en de algehele functionaliteit van het samenstel kunnen beïnvloeden. Hoogwaardige meetsystemen maken ook traceerbaarheid mogelijk, waardoor klanten inspectiegegevens kunnen volgen voor betrouwbaarheid op de lange termijn. Met het gebruik van digitale meetinstrumenten kunnen fabrikanten een consistente nauwkeurigheid handhaven, verspilling minimaliseren en superieure productprestaties garanderen.

Bij het selecteren van een leverancier voorPrecisie CNC-bewerkingcertificeringen zoals ISO9001 en ISO14001 tonen aan dat de fabrikant internationaal erkende kwaliteits- en milieubeheernormen volgt. Deze certificeringen duiden op een gestructureerde aanpak van procesbeheersing, documentatie en continue verbetering. Bedrijven die zijn gecertificeerd door gerenommeerde in het Verenigd Koninkrijk geaccrediteerde instanties tonen verder hun geloofwaardigheid en naleving van de mondiale verwachtingen. Voor klanten schept dit het vertrouwen dat hun onderdelen met consistentie, traceerbaarheid en professioneel toezicht zullen worden geproduceerd. Fabrikanten met dergelijke certificeringen beschikken over het algemeen ook over betere risicobeperkingssystemen, waardoor een stabiele kwaliteit wordt gegarandeerd, zelfs tijdens productiecontracten met grote volumes of op lange termijn.

Efficiënt productiebeheer is essentieel bij het werken met fabrikanten van precisie-CNC-bewerkingen, vooral voor klanten met strakke schema's of complexe projecttijdlijnen. Een goed georganiseerde fabriek maakt gebruik van duidelijke planningssystemen, materiaalplanning en mankrachtcoördinatie om ervoor te zorgen dat elke processtap soepel verloopt. Klanten moeten evalueren hoe leveranciers capaciteit plannen, fluctuaties in de werklast beheren en de productiestatus volgen. Een fabrikant met een sterk productiemanagement levert niet alleen op tijd, maar anticipeert ook op mogelijke vertragingen voordat deze zich voordoen. Dit niveau van controle vermindert de projectrisico's aanzienlijk en verbetert de samenwerking tussen klant en leverancier.

Fabrikanten die ERP-systemen gebruiken, zorgen voor transparante tracking, realtime monitoring en nauwkeurige controle over elke fase van de productie van precisie-CNC-bewerkingen. ERP integreert inkoop, bewerkingsschema's, kwaliteitsinspecties en voorraadbeheer in één enkel digitaal platform. Dit vermindert menselijke fouten en maakt datagestuurde besluitvorming mogelijk, waardoor de efficiëntie en nauwkeurigheid worden verbeterd. Klanten profiteren van betere communicatie, snellere updates en consistente documentatie gedurende het hele project. Met ERP kunnen productieteams snel knelpunten identificeren, workflows optimaliseren en taken coördineren, waardoor een soepelere en betrouwbaardere service-ervaring wordt geboden voor klanten die nauwkeurig ontworpen componenten nodig hebben.

Snelheid is een cruciaal voordeel bij het selecteren van Precision CNC Machining-partners. Fabrikanten met kortere doorlooptijden demonstreren operationele efficiëntie en sterke interne coördinatie. Dankzij de snelle responsmogelijkheden kunnen klanten dringende bestellingen, technische wijzigingen of last-minute ontwerpwijzigingen afhandelen. Deze flexibiliteit is vooral waardevol in sectoren als automatisering, telecommunicatie en machinebouw. Responsieve leveranciers zorgen voor minder downtime en soepelere overgangen tijdens productontwikkelingscycli. Wanneer een fabrikant zich inzet voor zowel snelheid als nauwkeurigheid, krijgen klanten een concurrentievoordeel doordat ze nieuwe producten sneller op de markt kunnen brengen.

Kosten zijn altijd een belangrijke factor bij het kiezen van fabrikanten van precisie-CNC-bewerkingen, maar de laagste prijs betekent niet altijd de beste waarde. Klanten moeten bij het evalueren van de kosten rekening houden met de algehele productiecapaciteit, kwaliteitsstabiliteit, doorlooptijd en betrouwbaarheid op de lange termijn. Een concurrerende leverancier biedt transparante prijzen, efficiënte productieprocessen en geoptimaliseerd materiaalgebruik zonder concessies te doen aan de nauwkeurigheid. Door een fabrikant te selecteren die kosten en kwaliteit in evenwicht houdt, kunnen klanten het aantal nabewerkingen verminderen, vertragingen minimaliseren en een betere algehele projecteconomie realiseren. Duurzaam kostenconcurrentievermogen zorgt ervoor dat de klant nauwkeurig ontworpen componenten ontvangt tegen eerlijke prijzen, terwijl de prestatieverwachtingen behouden blijven.

Shengwo Machinery onderscheidt zich als een betrouwbare partner voorPrecisie CNC-bewerking, plaatwerkproductie en productie van industriële componenten op maat. Onze faciliteit van 2500 m² – met 100% uitgebreid – is uitgerust met geavanceerde machines, digitale managementsystemen en een professioneel technisch team dat complexe projecten aankan. Met trots bedienen we mondiale topbedrijven en handhaven we strikte kwaliteitscontroles in elke productiefase. Of klanten nu CNC-onderdelen, op maat gemaakte beugels, elektrische panelen, luchtkleppen of plaatstalen behuizingen nodig hebben, wij bieden uitgebreide en kostenefficiënte oplossingen. Onze ervaring in meerdere sectoren zorgt ervoor dat klanten een consistente productiekwaliteit, betrouwbare communicatie en meetbare waarde op de lange termijn ontvangen.

Doorlooptijd is essentieel in de moderne productie, en Shengwo Machinery is gebouwd rond snelle responsoperaties. Met geüpgradede apparatuur, geoptimaliseerde productieplanning en volledig ERP-beheer bieden we aanzienlijk kortere leveringscycli voor precisie-CNC-bewerkingen en productieprojecten op maat. Onze snelle responscapaciteit stelt ons in staat om urgente aanpassingen, prototypeversnelling en productie van kleine batches zonder vertragingen te ondersteunen. Door een efficiënte coördinatie tussen inkoop, bewerking, lassen en montage te handhaven, zorgen we ervoor dat klanten zelfs tijdens het hoogseizoen stabiele tijdlijnen ervaren. Deze betrouwbaarheid helpt klanten de downtime te verminderen, de productontwikkeling te versnellen en de algehele projectefficiëntie te verbeteren.

Kwaliteit is de basis van onze activiteiten bij Shengwo Machinery. Met ISO9001- en ISO14001-certificeringen van een in het Verenigd Koninkrijk geaccrediteerde instantie ondergaat elk onderdeel van Precision CNC Machining strikte kwaliteitscontroles, inclusief maatvoeringscontroles, materiaalvalidatie en audits van de oppervlakteafwerking. Onze bekwame technici volgen gestandaardiseerde procedures om nauwkeurigheid en herhaalbaarheid te garanderen, vanaf het eerste stuk tot de laatste batch. Of het project nu roestvrijstalen onderdelen, aluminium CNC-componenten, gegalvaniseerde stalen behuizingen of kunststof-metaal hybride assemblages betreft, wij garanderen consistente resultaten. Deze toewijding aan kwaliteit geeft klanten vertrouwen in samenwerking op lange termijn en vermindert het risico op herbewerking of prestatiefouten.

Shengwo Machinery biedt een uitzonderlijk kostenconcurrentievermogen door processen te optimaliseren, de operationele efficiëntie te verbeteren en verspilling te verminderen via ERP-gebaseerd beheer. Onze goed gestructureerde workflows – van lasersnijden en CNC-bewerking tot buigen, lassen en assembleren – stellen ons in staat hoogwaardige oplossingen te leveren voor een breed scala aan precisie-CNC-bewerkingsprojecten. Wij richten ons op het bereiken van de ideale balans tussen materiaalgebruik, productiesnelheid en precisie, zodat klanten duurzame, nauwkeurige onderdelen tegen redelijke prijzen ontvangen. Met langetermijnverbeteringsprogramma's en voortdurende investeringen in technologie helpen we klanten hun budget onder controle te houden zonder dat dit ten koste gaat van de kwaliteit of de projectprestaties.

Het kiezen van de juiste fabrikant van precisie-CNC-bewerkingen is essentieel voor het bereiken van nauwkeurigheid, betrouwbaarheid en kostenefficiëntie voor elk industrieel project. De ideale partner moet beschikken over geavanceerde apparatuur, kwaliteitscertificeringen, sterke technische capaciteiten en een bewezen managementsysteem dat tijdige levering ondersteunt. Shengwo Machinery voldoet aan al deze criteria en biedt tegelijkertijd extra voordelen zoals snelle doorlooptijden, gecertificeerde kwaliteitsborging en schaalbare productiecapaciteit. Door samen te werken met een professionele, ervaren fabrikant kunnen klanten het projectrisico verminderen, de productprestaties verbeteren en de time-to-market versnellen.

Klaar om uw CNC-bewerkings- of maatwerkproject te starten?Neem vandaag nog contact op met Shengwo Machineryen laat ons engineeringteam uw succes ondersteunen, van concept tot voltooiing.

Vraag 1: Welke soorten materialen kunt u gebruiken voor precisie-CNC-bewerkingen?

We werken met een breed scala aan materialen, waaronder aluminium, roestvrij staal, koolstofstaal, messing, koper en technische kunststoffen. Elk materiaal wordt verwerkt met behulp van speciale snijstrategieën en geoptimaliseerd gereedschap om maximale precisie te garanderen. Of klanten nu aluminium onderdelen van ruimtevaartkwaliteit, duurzame roestvrijstalen beugels of complexe assemblages van meerdere materialen nodig hebben, ons team biedt materiaalaanbevelingen en bewerkingsrichtlijnen om de beste prestaties en maakbaarheid voor hun toepassingen te bereiken.

Vraag 2: Kunt u zowel prototype- als massaproductieruns aan?

Ja. Onze fabriek is uitgerust om kleine prototypes, middelgrote bestellingen en grootschalige continue productie te ondersteunen. Met flexibele planning en geoptimaliseerde capaciteitsplanning kunnen we snel overstappen van prototype naar volledige productie met hetzelfde gestandaardiseerde proces. Dit zorgt voor consistentie, herhaalbaarheid en kortere doorlooptijden, waardoor Shengwo Machinery een betrouwbare langetermijnpartner is voor veranderende projectvereisten.

Vraag 3: Biedt u technische ondersteuning voor ontwerpoptimalisatie?

Absoluut. Ons engineeringteam biedt DFM-begeleiding (Design for Manufacturability) om klanten te helpen de structurele sterkte te verbeteren, de kosten te verlagen en de bewerkingsefficiëntie te verbeteren. Of het nu gaat om tolerantieaanpassing, materiaaloptimalisatie of vereenvoudiging van de assemblage, wij bieden praktische aanbevelingen om ervoor te zorgen dat de uiteindelijke Precision CNC-bewerkingsonderdelen zowel functioneel als kosteneffectief zijn. Deze extra ondersteuning helpt klanten de algehele prestaties te verbeteren en veelvoorkomende ontwerpproblemen te voorkomen.

Vraag 4: Welke inspectiemethoden gebruikt u om de nauwkeurigheid te garanderen?

We gebruiken precisiemeetinstrumenten zoals schuifmaten, micrometers, hoogtemeters, oppervlakteruwheidstesters en coördineren inspectiemethoden afhankelijk van de projectbehoeften. Elk onderdeel ondergaat een visuele inspectie, dimensionale verificatie en oppervlakte-evaluatie om naleving van de klantspecificaties te bevestigen. Voor kritische componenten kunnen we indien nodig volledige inspectierapporten, batchtraceerbaarheid en op maat gemaakte kwaliteitsdocumentatie leveren.

Vraag 5: Bieden jullie assemblagediensten aan voor CNC-onderdelen en plaatwerkcomponenten?

Ja. Naast precisie-CNC-bewerkingen bieden we complete assemblagediensten, inclusief het monteren van componenten, bevestiging, installatie van bedradingsbakken en integratie op moduleniveau. Dit is vooral waardevol voor klanten die geassembleerde beugels, mechanische modules, elektrische panelen, op maat gemaakte behuizingen of geïntegreerde metaal-kunststof onderdelen nodig hebben. Onze assemblagecapaciteit vermindert de complexiteit van de inkoop en verkort de supply chain-cycli van klanten.