Fabrikant van op maat gemaakte precisiehardwareoplossingen

Inhoud

De fabricage van plaatwerk voor autocarrosserieën en de fabricage van plaatwerk op maat spelen een cruciale rol in de auto-industrie en zorgen voor duurzaamheid, aerodynamica en esthetiek. Deze processen omvatten buigen, vormen, lassen en snijden om op maat gemaakte auto-onderdelen te vervaardigen.

Shengwo, Afabrikant van precisieplaatwerk, versnelt deze transformatie door traditionele productiemethoden te vervangen door machinegebaseerde automatisering. Deze ontwikkelingen zorgen voor een ongekende groei in de plaatmetaalindustrie.

Of het nu gaat om reparatie, restauratie of maatwerk: het bereiken van hoogwaardige resultaten bij de vervaardiging van plaatwerk voor autocarrosserieën vereist precisiebewerking.

In 2033 zal de mondiale plaatmetaalmarkt naar verwachting 450 miljard dollar bedragen. Een rapport van Achrnews belicht de toepassingen van plaatwerkproductie in bouwmaterialen, vliegtuigonderdelen en auto-onderdelen.

Naarmate de automarkt groeit, blijft de vraag naar complexe componenten stijgen.Fabrikanten van auto-precisieplaatwerkintegreren de nieuwste technologieën om aan deze groeiende behoefte te voldoen.ShengwoDe op maat gemaakte mogelijkheden voor de productie van plaatwerk voor auto's zorgen ervoor dat de productie van plaatwerk voor uw autocarrosserie de verwachtingen overtreft en voldoet aan de hoogste industrienormen.

In dit artikel worden de fundamentele processen, materialen en voordelen van plaatwerk voor autocarrosserieën onderzocht.

Het kiezen van de juiste materialen is cruciaal voor de prestaties, veiligheid en levensduur van voertuigen.

Automobielplaatwerkzijn hoofdzakelijk verdeeld in twee categorieën:ferrometalen en non-ferrometalen. Vanwege prestatie- en kostenfactoren zijn ferrometalen verantwoordelijk voor 90% van het gebruik, terwijl non-ferrometalen slechts 10% uitmaken.

De belangrijkste materialen die worden gebruikt bij de vervaardiging van plaatwerk voor autocarrosserieën zijn onder meer:koolstofstaal, gelegeerd staal, gietijzer,non-ferrometalenen legeringen, niet-metalen materialen en composietmaterialen.

Onder hen zijn staalplaten de meest gebruikte en fundamentele materialen. Op basis van het koolstofgehalte kunnen staalplaten worden ingedeeld inkoolstofarm staal, middelmatig koolstofstaal en koolstofrijk staal:

Koolstofarm staal: koolstofgehalte < 0,25%

Middelmatig koolstofstaal: koolstofgehalte tussen 0,25% en 0,6%

Koolstofstaal: koolstofgehalte > 0,6%

De meeste van debasismaterialengebruikt in autoproductie van precisieplaatwerkzijn staalplaten, waarbij gegalvaniseerd staal de voorkeur heeft vanwege de verbeterde prestaties. Galvanisatie gebeurt hoofdzakelijk via twee methoden:thermisch verzinkenen elektrolytisch verzinken.

Elektrolytisch verzinkt staal (SECC): uniforme grijze kleur, meestal geïmporteerd, bestand tegen vingerafdrukken, uitstekende corrosieweerstand en behoudt de verwerkbaarheid van koudgewalste platen.

Thermisch verzinkt staal (SGCC): helderwit met kleine zinken lovertjes, hoewel grote zinken lovertjes gemakkelijker herkenbaar zijn met zeshoekige patronen.

Elektrolytisch verzinkt staal heeft een dunnere coating vergeleken met thermisch verzinkt staal.

DX51D+Z—DX57D+Z; DC51D+Z—DC57D+Z

D: Koudgevormd vlakstaal

X: Warmgewalst proces

C: Koudgewalst proces

51-57: Hoe hoger het getal, hoe beter de stempelprestaties

D: Gegalvaniseerd

Z: Zuivere zinklaag

H300LAD+Z: Laaggelegeerd hoogsterktestaal

H340LAD+Z: Koudgevormd staal met hoge sterkte

H380LAD+Z: Gegalvaniseerde spoel

22MnB5: Gebeitst, warmgevormd staal met hoge sterkte

Verschillende onderdelen van het voertuig vereisen verschillende basismaterialen, afhankelijk van hun functionele eisen:

Zijpanelen, als de grootste gestempelde onderdelen in het carrosseriesysteem van het voertuig, maken doorgaans gebruik van DX54D+Z, met een vloeigrens variërend van 280-340 MPa.

Deurstootbalken, verstevigingsplaten en verstevigingsplaten voor de voorruitstijl, die voor veiligheidsdoeleinden een combinatie van hoge sterkte en goede taaiheid vereisen, gebruiken vaak 22MnB5, met een vloeigrens tussen 560-690 MPa.

De fabricage van plaatwerk voor autocarrosserieën omvatsnijden, het vormen en assembleren van metalen platen om carrosseriepanelen te maken of te repareren. Dit proces vereist gespecialiseerde apparatuur, bekwaam vakmanschap enCNC-bewerkingsdiensten met hoge precisieom duurzaamheid en nauwkeurigheid te garanderen.

Een van de belangrijkste voordelen van de productie van plaatmetaal is de ontwerpflexibiliteit. Moderne auto-ontwerpen vereisen strakke lijnen, aerodynamische vormen en complexe geometrieën, die allemaal kunnen worden bereikt door middel van plaatbewerkingsprocessen. Met geavanceerde productietechnologieën zoals CNC-bewerking en lasersnijden kunnen fabrikanten carrosseriepanelen, motorkappen, deuren en chassiscomponenten nauwkeurig produceren. Deze flexibiliteit maakt maatwerk en innovatie mogelijk, waardoor autofabrikanten zich kunnen onderscheiden in een zeer competitieve markt.

Plaatwerkproductie biedt de mogelijkheid om met verschillende metalen te werken, die elk specifieke eigenschappen bieden om aan verschillende automobielvereisten te voldoen. Veel voorkomende materialen zijn onder meer:

Aluminium – Lichtgewicht en verbetert de brandstofefficiëntie.

Roestvrij staal – Corrosiebestendig voor duurzaamheid.

Gegalvaniseerd staal – Biedt extra weerbestendigheid.

Door het juiste materiaal te selecteren, kunnen fabrikanten het gewicht, de sterkte en de kosten in evenwicht brengen, waardoor optimale prestaties voor verschillende voertuigonderdelen worden gegarandeerd.

CNC-bewerkingen en geavanceerde productietechnieken zorgen voor een ongeëvenaarde precisie bij het vormen en snijden van metalen platen. In de auto-industrie kan zelfs de kleinste maatafwijking leiden tot montageproblemen, inefficiëntie of veiligheidsproblemen. Geautomatiseerde systemen en CNC-bewerkingen stellen fabrikanten in staat strikte toleranties te bereiken, waardoor elk onderdeel aan de exacte specificaties voldoet zonder buitensporige nabewerking.

Met de opkomst van elektrische voertuigen (EV’s) en zuinige conventionele auto’s geven autofabrikanten prioriteit aan lichtgewicht materialen. Door plaatwerk te vervaardigen, vooral met aluminium en magnesium, kunnen fabrikanten lichtere componenten produceren zonder de structurele integriteit in gevaar te brengen. Dit vermindert het totale voertuiggewicht, verbetert de brandstofefficiëntie en verbetert de prestaties, wat cruciaal is om aan strenge milieuvoorschriften te voldoen.

Productieprocessen voor plaatmetaal, zoals stempelen, snijden en buigen, kunnen in hoge mate worden geautomatiseerd, wat leidt tot kortere productiecycli en lagere arbeidskosten. Het gebruik van CNC-machines en geautomatiseerde systemen minimaliseert materiaalverspilling, waardoor de kosten verder worden verlaagd. Bovendien maakt de schaalbaarheid van deze processen efficiënte prototyping in kleine batches en massaproductie mogelijk, waardoor het een kosteneffectieve oplossing voor autofabrikanten wordt.

De fabricage van plaatwerk voor autocarrosserieën omvat een reeks cruciale stappen, vanaf het ontwerp tot het eindproduct. De voorbereidende voorbereidingsfase is essentieel en omvat ontwerp, materiaalkeuze, procesplanning en gereedheid van de apparatuur.

Het proces begint met gedetailleerde ontwerpdocumentatie die is gemaakt met behulp van CAD-software. Ingenieurs stellen 2D- of 3D-schema's op waarin de afmetingen, vormen en relatieve posities van componenten worden gespecificeerd, waarbij rekening wordt gehouden met de maakbaarheid en technische uitdagingen.

Materiaalkeuze heeft een directe invloed op de productkwaliteit. Veel voorkomende materialen zijn onder meer staal, aluminium en composieten, gekozen op basis van prestatie-eisen en omgevingsomstandigheden.

Zodra het ontwerp en de materialen zijn bevestigd, wordt het fabricageproces gepland, waarbij de verwerkingsstappen, de benodigde apparatuur en parameters worden beschreven om de efficiëntie en kwaliteit te garanderen.

Bij de fabricage zijn verschillende machines betrokken, zoals scharen, buigmachines, ponsmachines, lasersnijders en lasapparatuur. Deze machines moeten worden gekalibreerd en onderhouden om optimale prestaties te garanderen.

Door te snijden worden grondstoffen omgezet in de gewenste afmetingen en vormen, waarbij verschillende methoden worden gebruikt, afhankelijk van het materiaaltype en de precisiebehoeften.

Knippen is een gebruikelijke methode voor rechte sneden met behulp van een mechanische of hydraulische guillotine.

Met behulp van een pers en een matrijs produceert het ponsen op efficiënte wijze ingewikkelde vormen in grote hoeveelheden en met hoge precisie.

Lasersnijden zorgt voor zeer nauwkeurige en zuivere sneden, ideaal voor complexe geometrieën, maar tegen hogere operationele kosten.

Plasmasnijden is effectief voor dikke metalen platen, biedt snelheid maar heeft een ruwere afwerking.

Een koud snijproces waarbij gebruik wordt gemaakt van water onder hoge druk en schuurmiddelen, geschikt voor materialen die gevoelig zijn voor hittevervorming.

Vormen transformeert vlakke platen in 3D-structuren door middel van buigen, strekken, stempelen en draaien.

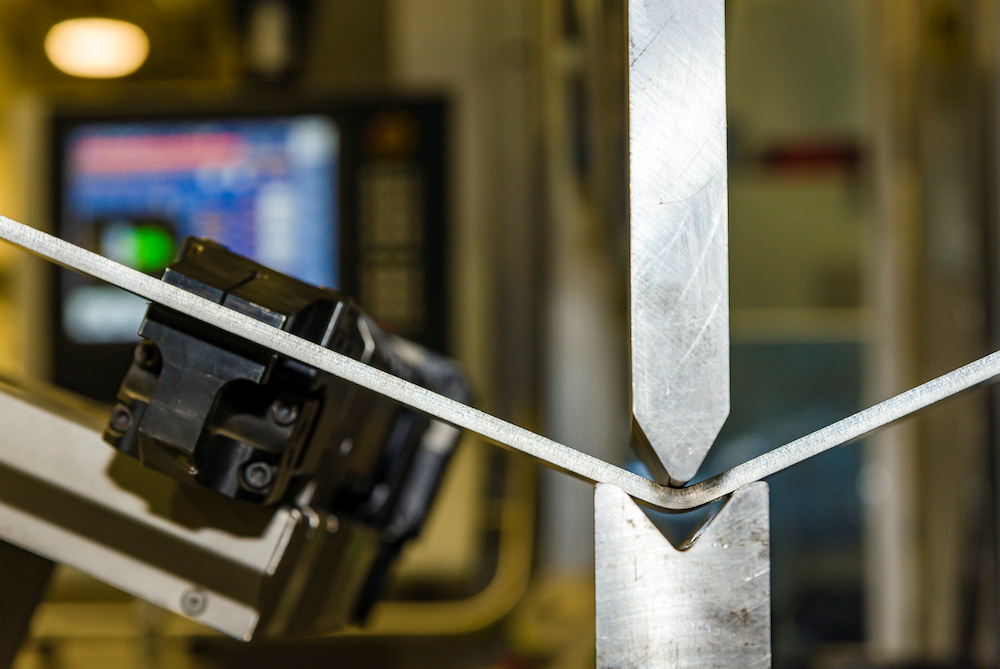

Bij buigen wordt kracht uitgeoefend om hoekvervormingen te creëren, uitgevoerd met behulp van kantbanken en matrijzen.

Het strekken van plaatmetaal over een matrijs met behulp van een pons, die gewoonlijk wordt toegepast in carrosseriepanelen.

Bij Stamping worden stempels en persen gebruikt om ingewikkelde vormen en patronen te creëren in de productie van grote volumes.

Spinnen is een rotatievormproces dat wordt gebruikt voor cilindrische of conische onderdelen, waardoor een hoge materiaalefficiëntie wordt gegarandeerd.

Het samenvoegen van meerdere componenten tot één geheel wordt bereikt door middel van verschillende technieken.

Lassen, inclusief boog-, laser- en puntlassen, zorgt voor sterke en permanente verbindingen.

Klinken is ideaal voor ongelijksoortige materialen of waar lassen niet geschikt is.

Geboute verbindingen zorgen voor eenvoudige demontage en onderhoud.

Lijmverbindingen zijn nuttig voor dunne of hittegevoelige materialen en bieden een gladde en uniforme verbinding.

Oppervlaktebehandelingen verbeteren het uiterlijk, de duurzaamheid en de corrosieweerstand.

Verfcoatings bieden bescherming en esthetische aantrekkingskracht, maar vereisen onderhoud.

Bij galvaniseren wordt een metaallaag aangebracht voor corrosiebestendigheid en verbeterde sterkte.

Oxidatie vormt een beschermende laag op metalen zoals aluminium door middel van anodiseren of chemische oxidatie.

Met poedercoating wordt door middel van elektrostatische aantrekking een duurzame, corrosiebestendige laag aangebracht.

Kwaliteitscontrole zorgt ervoor dat producten voldoen aan de specificaties en prestatienormen.

Precisiemeetinstrumenten verifiëren de afmetingen en toleranties van componenten.

Visuele en instrumentele inspectie detecteert oppervlaktedefecten zoals krassen, deuken of inconsistenties in de coating.

Mechanisch testen beoordeelt de sterkte, flexibiliteit en slagvastheid.

Niet-destructief onderzoek (NDT), zoals röntgen- en ultrasoon onderzoek, garandeert de integriteit van de gewrichten.

Door dit gestructureerde proces te volgen, bereikt de fabricage van plaatwerk voor autocarrosserieën hoogwaardige, betrouwbare componenten voor verschillende toepassingen.

De fabricage van plaatwerk voor autocarrosserieën is een essentieel proces voor de reparatie, restauratie en aanpassing van voertuigen. Het kiezen van de juiste materialen en fabricagetechnieken zorgt voor duurzaamheid, veiligheid en esthetiek. Of u nu een beschadigd paneel repareert of een voertuig op maat bouwt, professionele fabricagediensten leveren uitzonderlijke resultaten op.

Heeft u deskundige plaatwerkproductie voor carrosserieën nodig?Neem contact op met Shengwovandaag voor hoogwaardige, nauwkeurig vervaardigde oplossingen!