Autor |Zespół ds. spostrzeżeń branżowych Shengwo

Zaktualizowano | sierpień 2025

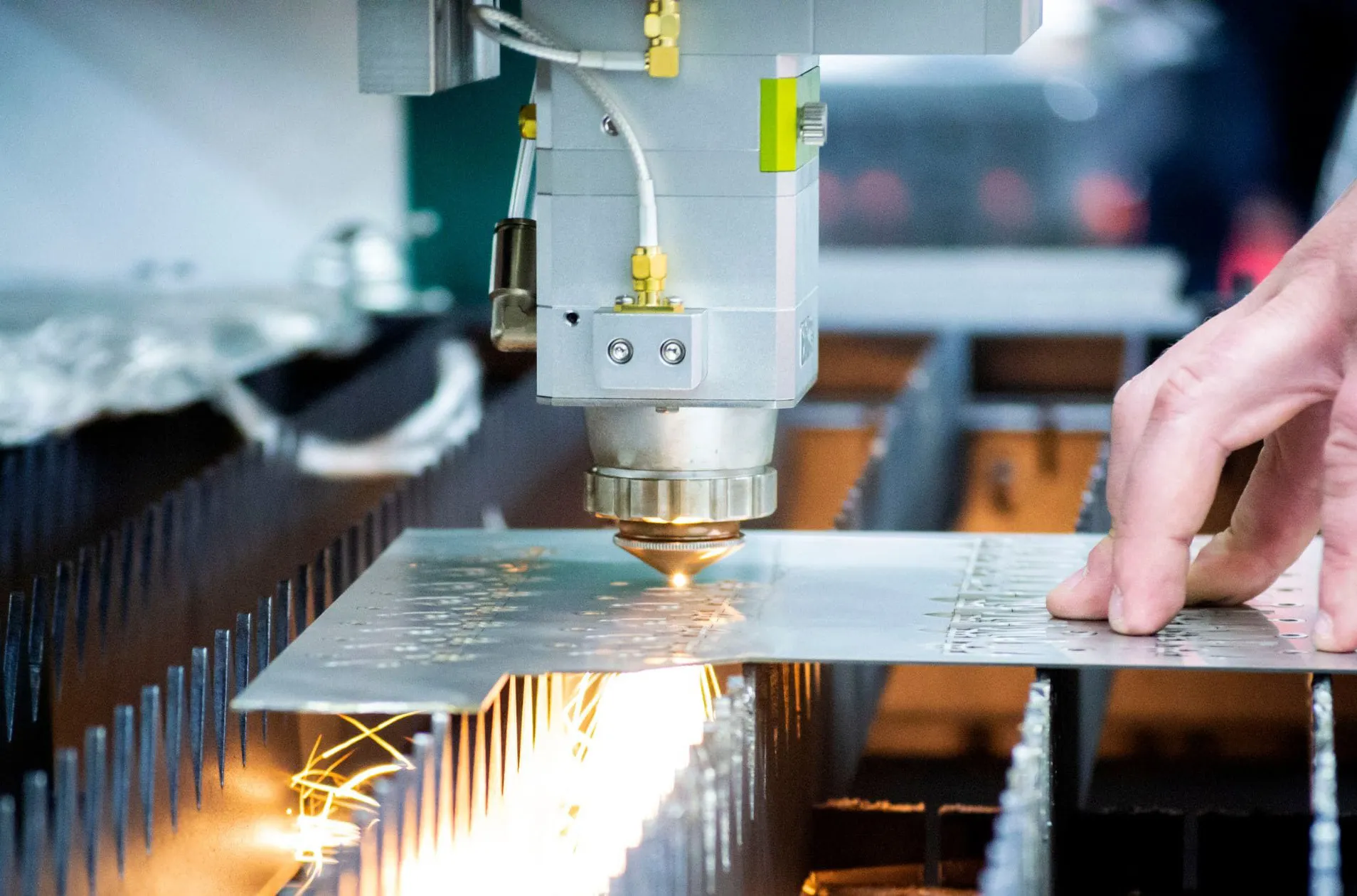

Usługi cięcia laserem cienkich metali są szeroko stosowanym procesem cięcia termicznego wprodukcja blach. Zainwestowaliśmy w zaawansowaną technologię cięcia laserowego, aby szybko i precyzyjnie topić i palić metal. Wykorzystując najnowsze oprogramowanie i techniki inżynieryjne, Shengwo, jako aproducent blach precyzyjnych, może dostosować Twoje zamówienia i dostarczyć je zgodnie z Twoimi dokładnymi specyfikacjami.

Naszusługi cięcia laserowegoZaufało nam 50,3% firm z listy Fortune Global 500, co pokazuje, że jesteśmy w stanie wyprodukować praktycznie wszystko z metalu z precyzją i niezawodnością!

W tym poście dowiesz się:

- Podstawowe zalety usług cięcia laserowego cienkich metali

- Kontrola jakości usług cięcia laserem cienkich metali

- Dlaczego warto wybrać Shengwo

Podstawowe zalety cięcia laserowego cienkich metali

1. Precyzja na poziomie mikronów z tolerancją ± 5µm

Cięcie laserem cienkich metali wykorzystuje precyzyjną technologię lasera światłowodowego lub femtosekundowego, osiągającą dokładność do ± 5µm. Ten poziom precyzji ma kluczowe znaczenie w branżach takich jak urządzenia medyczne, komponenty elektroniczne i przemysł lotniczy, zapewniając, że każdy komponent spełnia dokładne specyfikacje projektowe.

2. Przetwarzanie bezkontaktowe

Tradycyjne metody cięcia mechanicznego wywierają nacisk fizyczny na materiały, potencjalnie powodując drobne deformacje lub uszkodzenia. Natomiast cięcie laserowe to bezkontaktowa technika przetwarzania, która wykorzystuje wiązkę lasera o wysokiej energii do bezpośredniego stopienia lub odparowania materiału bez kontaktu fizycznego. Zmniejsza to znacznie naprężenia mechaniczne, zachowując oryginalny kształt i wytrzymałość gotowego produktu.

3. Strefa minimalnego wpływu ciepła (HAZ)

Wysoka energia cięcia laserowego jest skoncentrowana w wyjątkowo małym obszarze ogniskowym, minimalizując strefę wpływu ciepła (HAZ). Zapewnia to, że otaczający materiał pozostaje wolny od deformacji, wyżarzania lub odbarwienia spowodowanego wysokimi temperaturami, zachowując właściwości fizyczne i chemiczne metalu – szczególnie istotne w produkcji części precyzyjnych.

4. Możliwość stosowania złożonych geometrii

Cięcie laserowe zapewnia wyjątkową elastyczność w tworzeniu skomplikowanych projektów, których osiągnięcie tradycyjnymi metodami mechanicznymi jest trudne. Może precyzyjnie przetwarzać mikrootwory mniejsze niż 0,1 mm, drobne siatki o dużej gęstości i skomplikowane grawerowane detale, co czyni go idealnym rozwiązaniem do elektroniki, przedmiotów dekoracyjnych i wysokiej klasy komponentów przemysłowych.

5. Kompatybilność z różnymi materiałami metalowymi

Cięcie laserem cienkiego metalu można w dużym stopniu dostosować do szerokiej gamy materiałów metalowych, w tym:

- Stal nierdzewna – Doskonała odporność na korozję, idealna dla przemysłu medycznego i spożywczego.

- Aluminium – lekkie właściwości, dzięki czemu nadaje się do zastosowań lotniczych.

- Tytan – Wysoka wytrzymałość i biokompatybilność, szeroko stosowany w implantach medycznych.

- Miedź i mosiądz – doskonała przewodność elektryczna, niezbędna przy produkcji elektroniki.

Powiązane artykuły:

Najnowsze rozwiązania w zakresie rurek ciętych laserowo w roku 2025

Wytyczne dotyczące precyzyjnej produkcji blachy

Kontrola jakości w usługach cięcia laserem cienkich metali

Cienkicięcie laserowe metalujest szeroko stosowany w branżach wymagających dużej precyzji, takich jak urządzenia medyczne i przemysł lotniczy, gdzie niezbędna jest ścisła kontrola jakości. Dokładność, wydajność i trwałość produktu końcowego zależą od precyzyjnego cięcia. W branżach takich jak opieka zdrowotna nawet najmniejsze odchylenie wymiarowe może stanowić poważne zagrożenie dla życia ludzkiego. Aby zapewnić najwyższą jakość cięcia, należy spełnić rygorystyczne wymagania kontrolne, a proces musi być zgodny z odpowiednimi normami branżowymi.

Poniżej znajdują sięShengwokluczowe środki kontroli jakości, metody kontroli i standardy branżowe dotyczące usług cięcia laserowego cienkich metali:

1. Precyzyjna kontrola i kontrola wymiarowa

Wymagania

- Upewnij się, że tolerancje wymiarowe są kontrolowane w zakresie ±0,05 mm (lub do ±5 µm w branżach takich jak mikroelektronika i przemysł lotniczy).

- Krytyczne cechy, takie jak średnica otworów i odległości od krawędzi, muszą być zgodne ze specyfikacjami projektu CAD.

- Dokładność konturu i tolerancje geometryczne muszą spełniać określone wymagania dotyczące użytkowania produktu.

Metody inspekcji

- Dalmierz laserowy / współrzędnościowa maszyna pomiarowa(CMM) – Bardzo precyzyjny pomiar wymiarów, pozycji otworów i prostoliniowości krawędzi.

- Projektor lub przyrząd do pomiaru obrazu (IM) – Idealny do kontroli wymiarów mikrostruktury, zapewniający dokładność z tolerancją na poziomie mikronów.

- Suwmiarki i mikrometry – używane do standardowych pomiarów wymiarowych w celu sprawdzenia zgodności z podstawowymi wymaganiami dotyczącymi tolerancji.

Odpowiednie standardy

2. Kontrola jakości i chropowatości powierzchni cięcia

Wymagania

- Powierzchnia cięcia musi być gładka, wolna od zadziorów, zgarów i widocznych zmarszczek.

- Chropowatość powierzchni (wartość Ra) powinna zazwyczaj mieścić się w przedziale 1,6–6,3 µm, przy wymaganiach dotyczących dużej precyzji sięgających poniżej 0,8 µm.

- Aby zachować oryginalne właściwości materiału, należy zminimalizować strefę wpływu ciepła (HAZ).

Metody inspekcji

- Tester chropowatości (pomiar Ra) – ocenia wykończenie powierzchni, aby upewnić się, że krawędzie skrawające spełniają wymagania jakościowe.

- Badanie mikroskopowe (SEM/OM) – analiza w powiększeniu w celu wykrycia mikropęknięć, zadziorów lub pozostałości żużla na krawędzi cięcia.

- Kontrola dotykowa i wizualna – łączy ocenę dotykową i wizualną, aby potwierdzić jakość krawędzi i upewnić się, że nie ma widocznych defektów.

Odpowiednie standardy

- ISO 4287 (Normy chropowatości powierzchni)

- GB/T 1031 (chiński standard chropowatości powierzchni)

3. Kontrola jakości przekroju cięcia

Wymagania

- Błąd prostopadłości cięcia powinien być kontrolowany w zakresie ±0,1°, aby zapewnić prostą i jednolitą krawędź cięcia.

- Brak nadmiernego topienia, przylegania żużla lub zauważalnego stożka, aby zagwarantować czystą krawędź.

- Cięty odcinek musi być wolny od porów, pęknięć i nadmiernego przepalenia materiału.

Metody inspekcji

- Analiza pod mikroskopem metalograficznym – obserwuje mikrostrukturę wyciętego przekroju i ocenia strefę wpływu ciepła (HAZ).

- Skaningowy mikroskop elektronowy (SEM) – badanie przy dużym powiększeniu w celu wykrycia pęknięć, zanieczyszczeń lub defektów strukturalnych.

- Laserowy mikroskop konfokalny – mierzy płaskość i prostopadłość wyciętego przekroju w 3D.

Odpowiednie standardy

- ISO 9013 (Ocena jakości sekcji cięcia laserowego)

- GB/T 16865 (chiński standard jakości cięcia metalu)

4. Strefa wpływu ciepła (HAZ) i kontrola wydajności materiału

Wymagania

- HAZ musi być mniejsza niż 0,5 mm, aby zapewnić, że ciepło lasera nie pogorszy właściwości mechanicznych materiału.

- Twardość, wytrzymałość i plastyczność materiału powinny mieścić się w dopuszczalnych granicach.

- Zapobiegaj niepożądanym efektom, takim jak wzrost ziaren lub zmiany twardości spowodowane wysokimi temperaturami.

Metody inspekcji

- Analiza mikrostruktury – bada obszar HAZ w celu sprawdzenia, czy efekt obróbki cieplnej spełnia standardy.

- Badanie twardości (HV / HR) – ocenia zmiany twardości materiału po cięciu laserem.

- Rentgenowska spektroskopia fluorescencyjna (XRF) – analizuje skład materiału, aby zapobiec zmianom stopu w wyniku ekspozycji na ciepło.

Odpowiednie standardy

- ASTM E3 (norma analizy metalograficznej)

- ISO 6507 (norma dotycząca badania twardości Vickersa)

5. Kontrola deformacji i naprężeń szczątkowych

Wymagania

- Cięte części metalowe nie powinny wykazywać znacznych wypaczeń ani deformacji, z maksymalnym odchyleniem ±0,1 mm.

- Należy zminimalizować naprężenia szczątkowe, aby zapobiec pęknięciom lub zniekształceniom podczas późniejszego przetwarzania lub użytkowania.

Metody inspekcji

- Współrzędnościowa maszyna pomiarowa (CMM) – mierzy całkowite wymiary i płaskość wyciętej części, aby zapewnić brak deformacji.

- Rentgenowska analiza naprężeń szczątkowych (XRD) – określa naprężenia wewnętrzne w metalu, aby uniknąć problemów z koncentracją naprężeń.

- Analiza elementów skończonych (FEA) – wykorzystuje modelowanie symulacyjne do przewidywania odkształceń i optymalizacji parametrów skrawania.

Odpowiednie standardy

- ISO 20473 (norma dotycząca analizy naprężeń optycznych)

- GB/T 50282 (norma dotycząca badania naprężeń szczątkowych)

6. Kompatybilność materiałowa i optymalizacja parametrów lasera

Wymagania

- Optymalizuj parametry cięcia laserowego (moc, prędkość, rodzaj gazu) w oparciu o różne materiały metalowe, takie jak stal nierdzewna, aluminium, miedź i tytan.

- Upewnij się, że jakość cięcia spełnia wymagania dotyczące właściwości materiału, bez pęknięć, nadmiernego topnienia lub uszkodzeń termicznych.

Metody inspekcji

- Optyczna spektroskopia emisyjna (OES) / XRF – potwierdza skład materiału, aby zapewnić zgodność z procesem cięcia laserowego.

- Eksperymenty optymalizacji parametrów lasera (DOE) – wykorzystują dane eksperymentalne do udoskonalenia procesów cięcia i zwiększenia stabilności jakości.

Odpowiednie standardy

- ISO 15609 (Normy dotyczące procedur obróbki laserowej)

- GB/T 19864 (Norma dotycząca kontroli procesu cięcia laserowego)

Przestrzegając tych rygorystycznych środków kontroli jakości, Shengwo gwarantuje, że usługi cięcia laserowego cienkich metali zapewniają wyjątkową precyzję, minimalny wpływ termiczny i doskonałą integralność materiału – spełniając najwyższe standardy branżowe w zastosowaniach lotniczych, medycznych i elektronicznych.

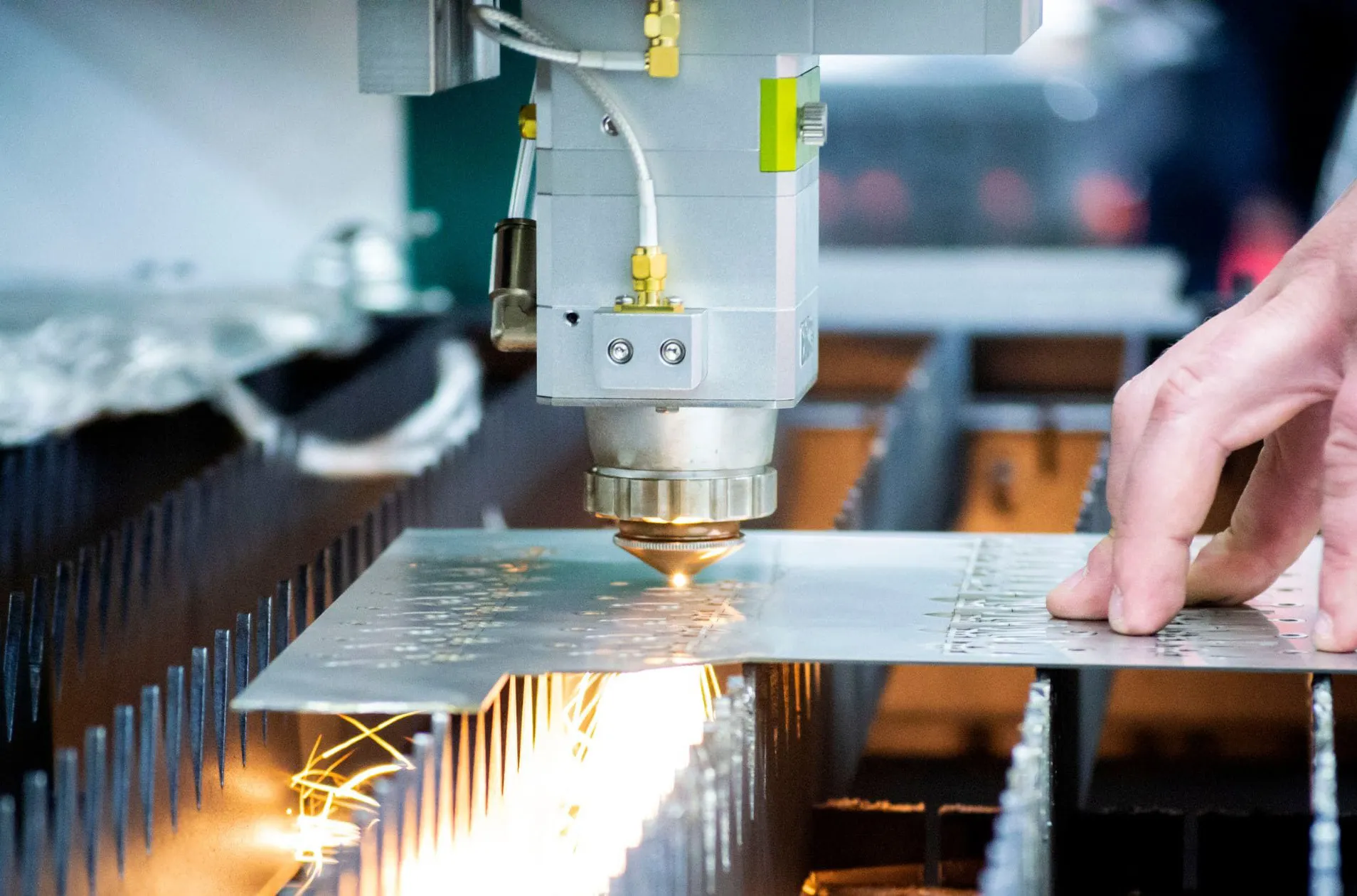

Usługi cięcia laserowego cienkiego metalu firmy Shengwo

Grubość cięcia do 1 cala

Nasza fabryka wyposażona jest w lasery światłowodowe o mocy 8kW i 10kW, zdolne do cięcia stali, stali nierdzewnej i aluminium o grubości do 1 cala. Maszyny te zapewniają wyjątkową jakość cięcia przy minimalnych zadziorach.

W przypadku grubych metali jakość cięcia w dużej mierze zależy od akumulacji ciepła. Nasze wycinarki laserem światłowodowym wykorzystują chłodzenie wodą podczas cięcia, aby zachować stabilność materiału, a podczas przekłuwania nakładają niewielką ilość oleju, aby zmniejszyć rozpryski, zapewniając czystsze i bardziej precyzyjne cięcie.

Niezrównana jakość cięcia aluminium

Cięcie aluminium za pomocą laserów światłowodowych często stanowi wyzwanie, ponieważ w materiałach o grubości przekraczającej 1/8 cala zazwyczaj powstają spójne zadziory na krawędziach. Jednakże dzięki naszym zaawansowanym technikom i wykwalifikowanym operatorom prawie wyeliminowaliśmy powstawanie zadziorów na aluminium o grubości do 1 cala. Nawet w przypadku 1-calowych płyt aluminiowych nasz proces wytwarza znacznie mniej zadziorów niż te, które tradycyjne lasery światłowodowe pozostawiają na arkuszach 1/4-calowych.

Najwyższa precyzja w cięciu laserowym cienkich metali

Nasze lasery światłowodowe osiągają poziom precyzji ± 0,005 cala, zapewniając wyjątkowo wysoką dokładność nawet w przypadku najbardziej skomplikowanych projektów. Minimalizujemy lub całkowicie eliminujemy zbieżność, nawet w grubszych materiałach, zapewniając za każdym razem otrzymanie spójnych części o wysokiej wydajności.

Niezależnie od tego, czy potrzebujeszniestandardowe ozdoby metalowe wycinane laserowolub usługi cięcia laserowego cienkiego metalu, Shengwo stara się spełnić Twoje najbardziej wymagające wymagania.

Poza usługami cięcia laserowego cienkich metali

W dodatku cienkicięcie laserowe metaluoferujemy kompleksową gamę usług w zakresie niestandardowej obróbki blach. Nasze zakłady wraz z zaufanymi partnerami produkcyjnymi specjalizują się w perforowaniu i obróbce metali, w tym:

✅ Produkcja matryc

✅ Wykrawanie i wiercenie CNC

✅Cięcie i strzyżenie laserem

✅ Gięcie i formowanie

✅ Spawanie i tłoczenie

✅ Frezowanie i polerowanie

✅Anodowanie i malowanie proszkowe

✅ Powłoka PVDF

Dostarczamy dostosowane do indywidualnych potrzeb rozwiązania metalowe, spełniające niestandardowe specyfikacje w różnych zastosowaniach.

📌 Masz pomysł na projekt? Prześlij nam swoje rysunki lub zdjęcia referencyjne, a my wcielimy w życie Twoje pomysły na produkcję metalu!

e-mail:młody@sw-mfg.com