Fabrikant van op maat gemaakte precisiehardwareoplossingen

CNC-plaatsnijden is een geautomatiseerd fabricageproces waarbij computergestuurde machines plaatmetaal in precieze vormen snijden. Door digitale ontwerpen te volgen, verplaatsen CNC-systemen snijgereedschappen (zoals lasers of plasmatoortsen) langs voorgeprogrammeerde paden om metalen platen met extreme nauwkeurigheid te snijden. Veel moderne plaatbewerkingen zijn voor nauwkeurige sneden afhankelijk van CNC-lasers of ponsmachines.

Met CNC-lasersnijden kunnen bijvoorbeeld bijna spiegelgladde randen worden bereikt met toleranties van ongeveer ±0,1 mm, veel verder dan wat met handgereedschap mogelijk is. Dit niveau van herhaalbaarheid en consistentie maakt CNC-snijden van fundamenteel belang in sectoren als de lucht- en ruimtevaart, de automobielsector en de elektronica, waar hoge kwaliteit en nauwe toleranties essentieel zijn.

Relevante normen:

Inhoud

Het CNC-plaatbewerkingsproces volgt doorgaans deze stappen:

Ontwerp & Programmering:Een ingenieur gebruikt CAD-software om het onderdeelontwerp te maken. Dit digitale model wordt omgezet in CNC-code (G-code) die de snijmachine de gereedschapspaden en parameters vertelt.

Materiaalopstelling:Op het bed van de machine is een platte metalen plaat bevestigd. Veel voorkomende materialen zijn roestvrij staal, koolstofstaal, aluminium, koper en messing.

Nesten:Onderdelen worden op de plaat “genest” om verspilling te minimaliseren. Geautomatiseerde nestsoftware rangschikt vormen strak om het materiaalgebruik te maximaliseren.

Machine-instelling:De machine is uitgerust met de juiste snijkop (laser, plasma, waterstraal etc.) en indien nodig snijgas (zuurstof, stikstof of perslucht voor laser/plasmasnijden).

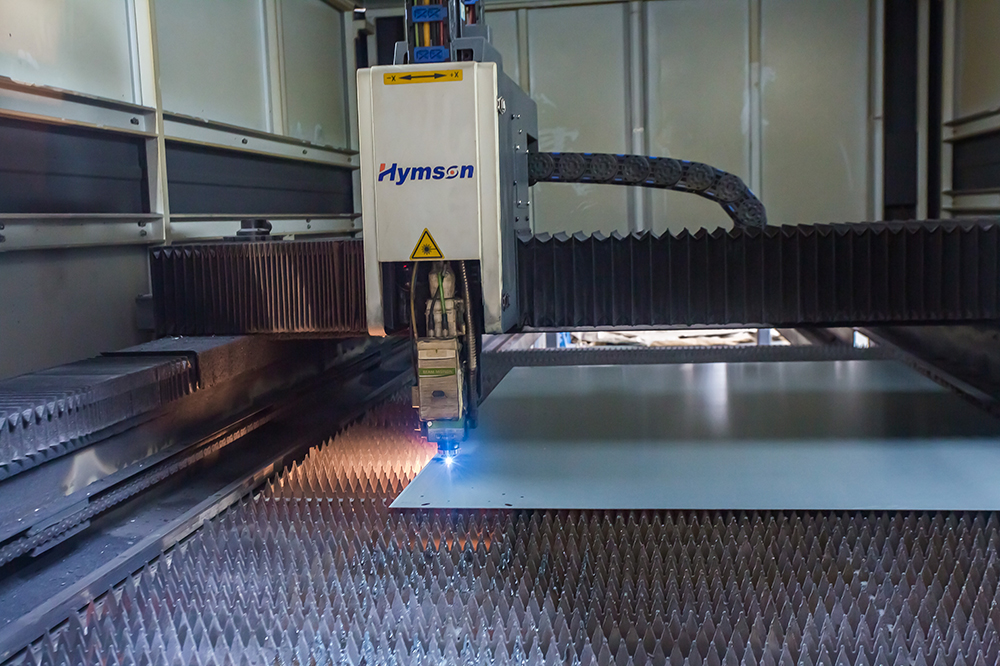

Snijbewerking:De CNC-controller beweegt de snijkop langs het geprogrammeerde pad. Bij lasersnijden smelt of verdampt een krachtige laser het metaal bijvoorbeeld langs een precieze lijn. Het uitgesneden stuk valt weg naarmate de laser (of ander gereedschap) de contour voltooit.

Naverwerking:Na het snijden kunnen onderdelen een minimale afwerking vereisen, zoals ontbramen of reinigen. Moderne CNC-methoden (vooral lasersnijden) laten vaak gladde, braamvrije randen achter, waardoor er minder handwerk nodig is.

Gedurende dit hele proces zorgt de CNC-besturing ervoor dat elk onderdeel precies volgens de geprogrammeerde afmetingen wordt gesneden. Vergeleken met handmatig snijden zijn CNC-machines zeer herhaalbaar en produceren ze minder afvalmateriaal. Automatisering versnelt ook de productie, omdat hetzelfde programma tientallen of honderden onderdelen kan uitvoeren zonder handmatige aanpassingen.

CNC-plaatbewerking maakt gebruik van verschillende belangrijke snijtechnologieën. Elk heeft zijn sterke punten en ideale toepassingen:

Lasersnijden maakt gebruik van een gerichte lichtstraal om metaal te snijden. In moderne systemen wordt een fiber- of CO₂-laser door CNC geleid om het metaal in de gewenste vorm te smelten of te verdampen. Vezellasers (zoals de Bystronic 6000W-machine van Shengwo) zijn bijzonder krachtig: ze kunnen dik staal (koolstofstaal >20 mm, roestvrij staal >12 mm) op hoge snelheid snijden.

Lasersnijders bieden zeer nauwe toleranties (vaak ±0,02 mm tot ±0,1 mm) en gladde randen. Ze zijn ook veelzijdig en kunnen met gemak zowel eenvoudige geometrieën als ingewikkelde patronen verwerken. Moderne lasersystemen omvatten functies zoals autofocus, nesting van onderdelen en anti-botsingsbedieningen om de automatisering te stimuleren.

Plasmasnijders gebruiken een geïoniseerde gasstroom (plasma) op hoge temperatuur om geleidende metalen te snijden. CNC-plasmasnijden verwerkt dikkere platen (tot 50 mm of meer) sneller dan lasers en tegen lagere apparatuurkosten. Plasma is ideaal voor grote structurele of industriële onderdelen. De snijrand van plasma is goed, hoewel doorgaans iets ruwer dan laser en mogelijk extra afwerking nodig heeft. Plasmamachines zijn minder energiezuinig op dunne platen en niet zo nauwkeurig als lasers, maar blinken uit in zware toepassingen.

Waterstraalsnijders sturen een ultrahogedrukstraal van water vermengd met schurende deeltjes om het metaal te eroderen. Deze “koude” snijmethode genereert geen door hitte beïnvloede zone, waardoor hittegevoelige legeringen niet kromtrekken. Met waterstraalsnijden kunnen zeer dikke of exotische materialen (zelfs titanium of keramiek) worden gesneden en worden fijne details bereikt.

De randen zijn glad en vereisen doorgaans weinig nabewerking. Waterjets zijn echter langzamer en hebben hogere bedrijfskosten (schurende media), waardoor ze het beste geschikt zijn voor speciale onderdelen in plaats van voor het snijden van grote hoeveelheden staal.

Mechanische CNC-ponsmachines en -scharen knippen of stempelen plaatmetaal fysiek. Bij ponsen worden geharde gereedschappen gebruikt om gaten en vormen in één beweging aan te drukken, terwijl bij knippen mesranden worden gebruikt om rechte lijnen te snijden. Deze methoden zijn extreem snel en economisch voor eenvoudige onderdelen met een groot volume (bijv. ventilatieroosters, beugels). Ze produceren strakke randen, maar kunnen alleen vooraf gedefinieerde vormen met een beperkte complexiteit snijden. Elk gebogen of ingewikkeld detail vereist nog steeds laser- of waterstraalsnijden.

Elke CNC-snijtechniek heeft nadelen, dus fabrikanten kiezen op basis van materiaal, dikte en onderdeelgeometrie. Lasersnijden is bijvoorbeeld perfect voor dunne tot middelgrote platen met complexe contouren, terwijl plasma geschikt is voor zeer dik staalwerk. Het onderstaande diagram geeft een overzicht van typische bereiken:

| Snijmethode | Precisie | Dikte bereik | Snelheid/kosten | Beste voor |

|---|---|---|---|---|

| Laser (vezel) | Zeer hoog (±0,1 mm) | Dun-matig (tot ~20 mm staal) | Snelle, hoge apparatuurkosten | Elektronica, auto-onderdelen met ingewikkelde vormen |

| Plasma | Gematigd | Matig-dik (10-50+ mm) | Zeer snel, lagere kosten | Zware structurele en industriële platen |

| Waterjet | Hoog | Dun – zeer dik (geen hittelimieten) | Trage, hoge bedrijfskosten | Exotische materialen, ruimtevaart-/titaniumonderdelen die geen warmtevervorming vereisen |

| Stempel/schaar | Goed voor basisvormen | Dunne vellen | Zeer snel, lage kosten | Repeterende, eenvoudige onderdelen (ventilatiepanelen, eenvoudige behuizingen) |

GebruikenCNC-plaatwerk snijdenlevert een reeks voordelen op ten opzichte van traditioneel snijden:

Precisie en consistentie:CNC-snijmachines volgen nauwkeurig de digitale ontwerpen, wat zeer nauwe toleranties oplevert. Moderne CNC-lasers snijden routinematig met een nauwkeurigheid van ± 0,1 mm (en gespecialiseerde systemen kunnen ± 0,02 mm vasthouden). Deze precisie zorgt ervoor dat onderdelen perfect passen en functioneren in assemblages. Omdat CNC-programma's herhaalbaar zijn, is elk onderdeel in een batch vrijwel identiek, waardoor menselijke fouten worden geëlimineerd en een consistente kwaliteit wordt gegarandeerd.

Hoge efficiëntie en snelheid:CNC-machines kunnen continu en op hoge snelheid draaien. Eenmaal geprogrammeerd, beginnen ze onmiddellijk met snijden (geen speciaal gereedschap nodig). CNC-lasersystemen kunnen plaatmetaal zeer snel snijden; dun staal van 1,2 mm kan bijvoorbeeld met een snelheid van meer dan 25 meter per minuut worden gesneden. Sneller snijden vermindert de productietijd en de kosten per onderdeel. Geautomatiseerde nesting en gereedschapspadoptimalisatie minimaliseren stationaire bewegingen en uitval verder. Volgens branchegidsen vermindert CNC-snijden de verspilling en bespaart het tijd in vergelijking met handmatige processen.

Energie-efficiëntie en lage bedrijfskosten:Vooral bij fiberlasers is CNC-plaatsnijden energiezuiniger dan oudere methoden. Vezellasermachines zetten elektrisch vermogen om in laserlicht met een efficiëntie van meer dan 30%, vergeleken met ~10% voor CO₂-lasers. Een fiberlaser van 4 kW verbruikt bijvoorbeeld slechts ~13 kW uit het lichtnet, tegenover ~40 kW voor een CO₂-laser. Die efficiëntie vermindert de elektriciteitsrekening en de warmtebelasting. Bovendien minimaliseren CNC-systemen materiaalverspilling door nauwkeurig nesten. Op lange termijn besparen deze efficiëntieverbeteringen aanzienlijke kosten en maken ze de snijwerkzaamheden groener.

Intelligente automatisering:Moderne CNC-plaatsnijsystemen omvatten slimme functies zoals automatisch nesten, autofocus en het vermijden van botsingen. De machine kan parameters direct aanpassen (bijvoorbeeld laserfocus en snelheid op basis van materiaaldikte) en zijn eigen prestaties monitoren. Een dergelijke automatisering vermindert de noodzaak voor constante tussenkomst van de operator. Bijvoorbeeld,Shengwo's Bystronic 6000W fiberlaserondersteunt automatisch nesten en botsingsbescherming om het materiaalgebruik en de veiligheid te maximaliseren. Geavanceerde CNC-controllers maken ook snelle taakwisselingen mogelijk: als u een nieuw CAD-bestand invoert, worden de snijpaden automatisch opnieuw geprogrammeerd, waardoor snelle wisselingen voor prototyping of productie van gemengde batches mogelijk zijn.

Veelzijdigheid:CNC-snijden verwerkt een grote verscheidenheid aan metalen en geometrieën. Door simpelweg een nieuw programma te laden, kan dezelfde machine overschakelen van het snijden van roestvrij staal naar aluminium of koper. Gespecialiseerde machines (zoals 3D-lasersnijders) kunnen zelfs schuine sneden maken of niet-metalen materialen snijden. Omdat CNC-sneden afhankelijk zijn van softwarepatronen, kunnen ze zonder extra inspanning ingewikkelde vormen en complexe perforaties produceren (bijvoorbeeld op maat gemaakte architecturale panelen of decoratieve schermen). Deze flexibiliteit betekent dat één CNC-werkplaats aan diverse productiebehoeften kan voldoen, van dunne elektrostatische panelen tot dikke chassiscomponenten.

Nauwkeurigheid en kwaliteit:Nauwere toleranties, gladdere randen

Snelheid en productiviteit:Hoge snijsnelheden, snelle installatie (geen speciale matrijzen)

Samenhang:Identieke onderdelen met minimaal afval

Energie- en kostenefficiëntie:Lager energieverbruik (fiberlasers) en minder nabewerking

Automatisering:Slimme CNC-besturingen verminderen de arbeid en ondersteunen 24/7 productie

Materiaalflexibiliteit:Snijdt staal, aluminium, messing, titanium, enz., in dunne of dikke maten

Zhuhai Shengwo Machinery Technology Co., Ltd.is een leverancier van precisieplaatwerk met geavanceerde CNC-snijmogelijkheden. De vestiging in Shengwo is uitgerust met ultramoderne CNC-machines, waaronder fiberlasers en combo-laserponssystemen, om een breed scala aan projecten aan te kunnen, van prototypes tot grote batches.

Met name heeft Shengwo de Zwitserse Bystronic-vezellasertechnologie in zijn processen geïntegreerd. DeBystronic 6000W fiberlaserin de winkel van Shengwo biedt uitzonderlijke snijkracht. Deze laser van 6 kW “kan op efficiënte wijze een verscheidenheid aan metalen materialen snijden, zoals roestvrij staal, koolstofstaal, aluminium, koper, enz.” – bijzonder dikke platen (koolstofstaal tot 20 mm, roestvrij staal tot 12 mm) – met hoge snelheid en diepe penetratie.

Tijdens gebruik bereikt het Bystronic-systeem een nauwkeurigheid van de snijherhalingspositie van ±0,02 mm dankzij de nauwkeurige CNC-besturing en hoogwaardige servomotoren. Het resultaat zijn ultragladde randen en minimale vervorming van onderdelen, zelfs bij complexe vormen.

Shengwo maakt ook gebruik van hybride machines zoals de Trumpf TruMatic 3000 (3 kW fiberlaser plus revolverpons), waardoor naadloos schakelen tussen lasersnijden en ponsen in één opstelling mogelijk is. Dankzij deze flexibiliteit kan Shengwo ingewikkelde geometrieën (via laser) en gestandaardiseerde gaten/vormen (via ponsen) produceren zonder meerdere machinewisselingen.

In al hun lasersnijapparatuur zijn geavanceerde functies zoalsautofocus, intelligent nestelen, Encontroles tegen botsingenzijn standaard. Deze geautomatiseerde functies verhogen de materiaalopbrengst en de veiligheid van de operator, wat de focus van Shengwo op Industrie 4.0-productie weerspiegelt.

In termen van precisie adverteert Shengwo met het vermogen om toleranties aan te houden±0,05 mm op lasergesneden onderdelen. Het bedrijf benadrukt zijn “geavanceerde lasertechnologie” die gladde, braamvrije randen en “ingewikkelde patronen” produceert, zelfs voor veeleisende toepassingen zoals hypotubes voor medische apparatuur. De combinatie van krachtige lasers en ervaren programmeurs zorgt ervoor dat Shengwo op consistente wijze zeer gedetailleerde plaatwerkcomponenten kan vervaardigen.

De keuze voor een plaatwerkpartner hangt af van kwaliteit, techniek en service. Shengwo onderscheidt zich op verschillende manieren:

Hoge kwaliteit tegen concurrerende kosten:Shengwo benadrukt “uitstekende kwaliteit zonder het budget te overschrijden”. Ze optimaliseren de productie om de kosten te verlagen en besparingen door te geven aan klanten. Materialen en vakmanschap voldoen aan strenge normen, waardoor onderdelen betrouwbaar functioneren in eindproducten.

Geavanceerde technologie:Met ruim 20 CNC-machines (lasersnijders, ponsmachines, buig- en lasapparatuur) kan Shengwo projecten van verschillende schaalgroottes aan. Door hun investeringen in topapparatuur (Bystronic-lasers, Trumpf-systemen, Zeiss-metrologie) blijven ze voorop lopen op het gebied van plaatbewerking. Gecombineerd met een technisch team met meer dan 20 leden dat Design-for-Manufacturing (DFM)-ondersteuning biedt, helpt Shengwo klanten bij het verfijnen van onderdeelontwerpen voor efficiëntie.

Uitgebreide service:Van offerte tot levering, Shengwo biedt volledige ondersteuning. Het bedrijf streeft naar snelle reacties (24 uur na offerte) en flexibele capaciteit (monsters in 3 dagen, jaarlijkse productie 200.000+ stuks). Ze bieden materiaalkeuzeadvies en grondige procesinspecties (met behulp van nauwkeurige meters en controles) om aan de specificaties te voldoen. Getuigenissen van klanten wijzen op een betrouwbare, tijdige levering en een snelle probleemoplossing.

Ervaren team:Met meer dan tien jaar ervaring in precisiemetaalverwerking en ongeveer 60 gespecialiseerde medewerkers zijn de medewerkers van Shengwo experts op het gebied van zowel productie als klantenservice. Ongeveer 70% van hun team bestaat uit technisch talent (ingenieurs, programmeurs, QA). Deze diepgaande ervaring is een groot voordeel voor complexe of kritische projecten, waarbij deskundige feedback en procesbeheersing het verschil maken.

Flexibiliteit:Of het nu gaat om een snel prototype of een grote productierun, Shengwo maakt zijn activiteiten op maat. Dankzij hun mix van mogelijkheden kunnen ze gemakkelijk schakelen tussen kleine batches en opdrachten met grote volumes. Klanten kunnen profiteren van gebundelde diensten: Shengwo kan metalen onderdelen snijden, buigen, lassen, coaten en afwerken allemaal onder één dak, waardoor de toeleveringsketens en de verantwoording worden gestroomlijnd.

Samenvattend combineert Shengwo geavanceerde CNC-technologie met responsieve service. Hun adoptie van Zwitserse fiberlasers en intelligente automatisering sluit aan bij de hoge precisie- en efficiëntiedoelstellingen van Chinese fabrikanten. Door voor Shengwo te kiezen, krijgen klanten een partner die zich elke keer weer inzet voor kwaliteitsonderdelen.

Klaar om uwplaatwerk fabricage? De CNC-experts van Shengwo staan klaar om uw ontwerpen te verwerken met precisiesnijtechnologie.Neem vandaag nog contact op met Shengwoom uw wensen te bespreken en een vrijblijvende offerte te ontvangen. Ons team werkt met u samen aan de materiaalselectie, het onderdeelontwerp (DFM) en de planning om het succes van uw project te garanderen. Ervaar de efficiëntie en nauwkeurigheid van CNC-plaatsnijden met een vertrouwde leverancier – van concept tot afgewerkt onderdeel, Shengwo levert.

Vraag 1: Wat betekent CNC bij het snijden van plaatstaal?

CNC staat voorComputer numerieke besturing. Bij het snijden van plaatmetaal betekent dit het gebruik van computergestuurde machines (lasers, plasmasnijders, enz.) om geprogrammeerde snijpaden te volgen. Dit vervangt handmatige handleidingen of sjablonen. CNC zorgt ervoor dat elk onderdeel exact overeenkomt met het digitale ontwerp.

Vraag 2: Hoe verschilt CNC-plaatsnijden van handmatig snijden?

CNC-snijden is geautomatiseerd en veel nauwkeuriger. Omdat de machine exacte coördinaten volgt, is elk gesneden onderdeel consistent. CNC werkt ook sneller en verspilt minder metaal. Een CNC-lasersnijder kan bijvoorbeeld honderden sneden maken op hoge snelheid zonder vermoeidheid van de operator, terwijl handmatig snijden langzamer en minder nauwkeurig is.

Vraag 3: Welke materialen kunnen worden gesneden met CNC-plaatsnijden?

Een breed assortiment: roestvrij staal, koolstofstaal, aluminium, koper, messing, titanium en meer. De keuze van de snijmethode (laser, plasma, waterstraal) is afhankelijk van materiaalsoort en dikte. Lasers blinken bijvoorbeeld uit in zacht en roestvrij staal tot ~20 mm, en snijden ook aluminium; waterjets verwerken dikkere of hittegevoelige materialen; plasma werkt goed op zeer dik staal.

Vraag 4: Hoe nauwkeurig is het CNC-plaatsnijden?

Zeer nauwkeurig – vaak binnen een paar honderdsten van een millimeter. Hoogwaardige CNC-lasers kunnen toleranties van ±0,02–0,1 mm aanhouden. Deze precisie maakt nauwsluitende onderdelen en fijne details mogelijk. Handmatig of mechanisch snijden zonder CNC heeft daarentegen doorgaans lossere toleranties en ruwere randen.

Vraag 5: Wat zijn de voordelen van het gebruik van CNC-plaatbewerkingsdiensten?

De belangrijkste voordelen zijn nauwkeurigheid, snelheid en consistentie. CNC produceert gladde sneden met minimale bramen, waardoor nabewerking wordt verminderd. Het versnelt ook de productie omdat er geen speciaal gereedschap nodig is. Upload eenvoudigweg uw ontwerp en de machine snijdt automatisch. CNC-snijden is zeer herhaalbaar, wat betekent dat batch na batch onderdelen identiek zijn. Het proces is op de lange termijn ook kosteneffectiever vanwege het lagere afval- en energieverbruik (vooral bij fiberlasers).