Produsen Solusi Khusus Perangkat Keras Presisi

Isi

Pemrosesan lembaran logam mencakup serangkaian operasi manufaktur—pemotongan, pembengkokan, pembentukan, penyambungan, dan penyelesaian—yang mengubah lembaran mentah menjadi bagian akhir. Sebelum merakit atau mengintegrasikan bagian logam ke dalam produk, beberapa langkah pemrosesan lembaran logam memastikan material memenuhi persyaratan dimensi, mekanis, dan estetika.

Definisi:Pemrosesan lembaran logam mengacu pada semua prosedur yang diterapkan pada lembaran logam datar (misalnya baja, aluminium, baja tahan karat, tembaga) untuk membentuk, memotong, menyambung, dan menyelesaikannya menjadi komponen.

Pentingnya:Pemrosesan lembaran logam yang tepat mempengaruhi kinerja produk, daya tahan, penampilan, dan efisiensi produksi.

Keserbagunaan:Dari panel dekoratif hingga elemen struktur tugas berat, pemrosesan lembaran logam melayani industri seperti otomotif, dirgantara, konstruksi, elektronik, medis, dan energi.

Konteks Alur Kerja:Pabrikan sering kali menggabungkan beberapa metode pemrosesan lembaran logam (misalnya, pemotongan + pembengkokan + pengelasan + penyelesaian akhir) untuk mencapai desain dan fungsionalitas yang diperlukan.

Pemotongan adalah langkah pertama dalam sebagian besar alur kerja fabrikasi lembaran logam. Ini memisahkan lembaran mentah menjadi kosong atau bentuk untuk operasi lebih lanjut.

Pemotongan Laser dalam Pengolahan Lembaran Logam

Presisi tinggi dan garitan sempit memungkinkan geometri yang rumit.

Cocok untuk baja tahan karat, baja karbon, aluminium, tembaga, dan lainnya.

Kontrol CNC otomatis memastikan pengulangan dan toleransi yang ketat.

Zona yang terkena dampak panas minimal saat menggunakan laser serat berdaya tinggi, sehingga mengurangi lengkungan.

Aplikasi: selungkup elektronik, panel dekoratif, rumah perangkat medis.

Pemotongan Plasma dalam Pengolahan Lembaran Logam

Menggunakan aliran gas terionisasi untuk memotong logam konduktif, ideal untuk pengukur yang lebih tebal.

Kecepatan potong lebih cepat pada baja berat, meskipun penyelesaian tepi mungkin memerlukan pasca-pemrosesan.

Umum untuk rangka industri, pelat struktural, dan penutup alat berat.

Pemotongan Waterjet dalam Pengolahan Lembaran Logam

Waterjet abrasif memotong tanpa panas, mencegah distorsi termal.

Dapat menangani paduan eksotik, komposit, dan material yang sensitif terhadap panas.

Sering digunakan untuk bagian prototipe dengan bentuk kompleks atau tumpukan multi material.

Pencukuran dan Penggergajian dalam Pengolahan Lembaran Logam

Gunting mekanis untuk pemotongan lurus pada lembaran dan pelat; hemat biaya untuk profil sederhana.

Gergaji bundar atau gergaji pita untuk putaran kecil atau bentuk tertentu.

Kurang presisi dibandingkan laser/plasma tetapi efisien untuk tugas pemotongan dasar.

Meninju dalam Pengolahan Lembaran Logam

Mesin press CNC membuat lubang, kisi-kisi, dan fitur-fitur kecil dengan cara dicap.

Cepat untuk pola berulang; dapat dikombinasikan dengan menara perkakas untuk fleksibilitas.

Sering digunakan sebelum atau sesudah pemotongan untuk menyiapkan lubang perakitan.

Pemilihan metode pemotongan yang tepat dalam fabrikasi lembaran logam bergantung pada ketebalan material, kompleksitas geometri, volume produksi, dan toleransi.

Operasi pembentukan membentuk kembali bidang datar menjadi sudut, kurva, atau kontur 3D. Desain pembentukan yang efektif dalam pemrosesan lembaran logam mengurangi trial-and-error dan meminimalkan masalah springback.

Tekan Rem Bending dalam Pengolahan Lembaran Logam

Rem tekan CNC menerapkan gaya melalui pukulan dan cetakan untuk menghasilkan tikungan yang presisi.

Pertimbangan utama: radius tikungan, ketebalan material, pemilihan perkakas, kompensasi pegas.

Aplikasi: penutup, braket, bagian sasis, panel.

Roll Forming dalam Pengolahan Lembaran Logam

Pembengkokan yang terus-menerus melalui serangkaian roller menghasilkan profil yang panjang (misalnya saluran, rel).

Ideal untuk produksi volume tinggi dengan penampang seragam (panel atap, trim struktural).

Memerlukan investasi perkakas awal namun menawarkan biaya per potong yang rendah dalam skala besar.

Deep Drawing dan Stretch Forming dalam Pengolahan Lembaran Logam

Gambar dalam menggunakan cetakan untuk meregangkan lembaran menjadi bentuk yang dalam (misalnya wadah, wadah).

Peregangan membentuk lengkungan dan peregangan lembaran di atas blok bentuk, digunakan untuk komponen melengkung besar (kulit ruang angkasa, panel arsitektur).

Membutuhkan desain cetakan yang hati-hati dan tata letak kosong untuk menghindari penipisan, kerutan, atau robekan.

Pembentukan Lembaran Tambahan dalam Pengolahan Lembaran Logam

Alat yang dikontrol CNC secara bertahap mengubah bentuk lembaran menjadi bentuk yang diinginkan tanpa cetakan khusus.

Cocok untuk volume rendah atau pembuatan prototipe di mana biaya perkakas harus diminimalkan.

Memungkinkan fleksibilitas tetapi mungkin memiliki waktu siklus lebih lambat.

Teknik penggabungan menggabungkan beberapa bagian lembaran menjadi rakitan. Setiap metode penyambungan menghadirkan trade-off dalam hal kekuatan, penampilan, dan kompleksitas proses dalam pemrosesan lembaran logam.

Pengelasan dalam Pengolahan Lembaran Logam

Pengelasan MIG: Efisien untuk banyak lembaran besi dan non-besi; penetrasi yang baik tetapi mungkin memerlukan kontrol terampil pada pengukur tipis untuk menghindari terbakar.

Pengelasan TIG: Lasan presisi tinggi dengan tampilan bersih; ideal untuk baja tahan karat atau aluminium, umum pada komponen medis atau ruang angkasa yang diproduksi melalui pemrosesan lembaran logam.

Pengelasan Titik: Cepat untuk sambungan lembaran yang tumpang tindih (misalnya panel otomotif).

Pengelasan Laser: Lasan presisi dan distorsi rendah; digunakan untuk rakitan kritis yang memerlukan sambungan bersih.

Desain perlengkapan dan urutan pengelasan yang tepat mengurangi distorsi, yang penting dalam perakitan pemrosesan lembaran logam dengan presisi tinggi.

Pengikatan Mekanis dalam Pengolahan Lembaran Logam

Paku keling, baut, sekrup, penjepit: memungkinkan pembongkaran atau penyambungan material yang berbeda tanpa panas.

Clinching membentuk sambungan yang saling bertautan dengan deformasi plastis lokal, berguna ketika pengelasan tidak praktis.

Gabungkan fitur-fitur (misalnya flensa, tab, lubang pilot) selama desain untuk menyederhanakan perakitan.

Ikatan Perekat dalam Pengolahan Lembaran Logam

Perekat struktural menyatukan lembaran tanpa masukan termal, menjaga sifat material.

Berguna untuk menyambung logam yang berbeda atau ketika estetika menuntut jahitan yang tidak terlihat.

Proses persiapan dan pengawetan permukaan harus diintegrasikan ke dalam alur kerja pemrosesan lembaran logam.

Pemilihan metode penyambungan yang tepat dalam fabrikasi lembaran logam bergantung pada persyaratan kekuatan sambungan, kompatibilitas material, faktor lingkungan, dan volume produksi.

Setelah dibentuk dan disambung, pemrosesan lembaran logam sering kali mencakup langkah penyelesaian untuk meningkatkan daya tahan, penampilan, atau ketahanan terhadap korosi.

Lapisan Serbuk dalam Pengolahan Lembaran Logam

Aplikasi elektrostatis dari bubuk kering dan pengawetan menghasilkan hasil akhir yang seragam dan tahan lama.

Tahan terhadap benturan, bahan kimia, dan UV; digunakan untuk penutup luar ruangan, panel arsitektur.

Pra-perawatan (misalnya pembersihan fosfat) memastikan daya rekat dan umur panjang.

Anodisasi dalam Pengolahan Lembaran Logam

Perawatan elektrokimia untuk bagian aluminium, meningkatkan ketahanan korosi dan kekerasan permukaan.

Memungkinkan pewarnaan warna untuk pencitraan merek atau pengkodean fungsional.

Umum di rumah elektronik, trim dekoratif.

Elektroplating dan Galvanisasi dalam Pengolahan Lembaran Logam

Lapisan logam tipis (misalnya seng, nikel, krom) meningkatkan ketahanan dan penampilan terhadap korosi.

Bagian baja galvanis mencegah karat di luar ruangan atau lingkungan yang keras.

Kontrol proses yang cermat dalam pemrosesan lembaran logam memastikan ketebalan dan daya rekat lapisan yang seragam.

Poles, Buffing, dan Pasifasi dalam Pengolahan Lembaran Logam

Pemolesan mekanis atau kimia menghasilkan permukaan yang halus dan reflektif, yang penting dalam komponen medis atau kontak makanan.

Pasifasi untuk baja tahan karat menghilangkan besi bebas, meningkatkan ketahanan terhadap korosi, yang sering kali diperlukan dalam pembuatan perangkat medis.

Tekstur dan Finishing Dekoratif dalam Pengolahan Lembaran Logam

Teknik seperti peledakan manik atau embossing menambah tekstur permukaan yang fungsional atau estetis.

Pola timbul dapat meningkatkan kekakuan atau memberikan ketahanan terhadap slip.

Perforasi atau pola dekoratif yang dipotong dengan laser meningkatkan daya tarik desain.

Mengintegrasikan pertimbangan penyelesaian awal dalam desain memastikan bahwa urutan fabrikasi lembaran logam mengakomodasi pra-perawatan, penyembunyian, atau pemasangan pelapis yang diperlukan.

Memilih metode pemrosesan lembaran logam yang tepat memerlukan evaluasi beberapa faktor:

Jenis Bahan: Baja, baja tahan karat, aluminium, tembaga, kuningan, titanium, dan paduan khusus masing-masing memiliki sifat mampu bentuk, kekuatan, dan ketahanan terhadap korosi yang unik.

Ketebalan dan Pengukur: Lembaran yang lebih tipis mungkin melengkung pada proses tertentu; pelat yang lebih tebal membutuhkan peralatan yang lebih berat.

Persyaratan Mekanik: Suku cadang yang menahan beban memerlukan material yang lebih kuat dan metode penyambungan yang tepat dalam pemrosesan lembaran logam.

Persyaratan Permukaan: Aplikasi estetika atau higienis (medis, makanan) menerapkan kriteria hasil akhir yang ketat, sehingga memengaruhi pilihan proses.

Kerumitan Geometri: Bentuk kompleks dengan sudut sempit atau tarikan dalam memerlukan pemotongan yang presisi (misalnya laser) dan teknik pembentukan yang canggih.

Akurasi Dimensi: Suku cadang dengan toleransi tinggi mungkin memerlukan proses yang dikontrol CNC dan inspeksi dalam proses yang diintegrasikan ke dalam pemrosesan lembaran logam.

Integrasi Fitur: Menggabungkan beberapa fungsi dalam satu bagian (misalnya, fitur pemasangan, slot ventilasi) memerlukan urutan pemotongan, pembengkokan, dan penyambungan yang cermat.

Pembuatan Prototipe vs. Produksi Massal: Volume rendah mungkin mendukung proses yang fleksibel (waterjet, inkremental forming), sementara volume tinggi membenarkan investasi perkakas (stamping dies, roll forming setup).

Biaya Perkakas: Proses seperti stamping memerlukan desain dan pemeliharaan cetakan; mempertimbangkan penghematan biaya per potong dalam skala besar.

Waktu Mesin dan Tenaga Kerja: Otomatisasi CNC mengurangi tenaga kerja manual tetapi melibatkan waktu pemrograman; menyeimbangkan biaya pengaturan dengan jangka waktu proses untuk pemrosesan lembaran logam yang hemat biaya.

Ketersediaan Peralatan: Mesin CNC canggih, pemotong laser, dan peralatan pembentukan khusus mungkin memiliki kendala penjadwalan; rencanakan lebih awal.

Sumber Bahan: Memastikan pasokan paduan yang diperlukan dapat diandalkan; mempertimbangkan dampak pengadaan dalam negeri vs. luar negeri.

Logistik dan Pengiriman: Waktu pengiriman dan proses bea cukai mempengaruhi total waktu tunggu; bekerja sama dengan pemasok seperti Shengwo dengan logistik berbasis ERP meningkatkan prediktabilitas.

Standar Industri: Sektor otomotif, dirgantara, medis, dan elektronik memerlukan sertifikasi (ISO 9001, IATF 16949, ISO 13485) dan ketertelusuran dalam pemrosesan lembaran logam.

Protokol Inspeksi: Inspeksi dalam proses dan akhir (CMM, pengukuran optik) harus diintegrasikan ke dalam alur kerja.

Kepatuhan terhadap Peraturan: Sertifikasi material, laporan pengujian, dan peraturan lingkungan memandu pemilihan proses dan dokumentasi dalam pemrosesan lembaran logam.

Dengan mengevaluasi faktor-faktor ini, desainer dan tim pengadaan dapat memilih kombinasi teknik fabrikasi lembaran logam yang optimal untuk setiap proyek.

Panel Bodi dan Komponen Sasis: Stamping dan bending untuk komponen bervolume tinggi dan bertoleransi ketat.

Sistem Pembuangan dan Pelindung Panas: Pembentukan dan pengelasan baja tahan karat agar tahan lama.

Trim Interior dan Braket: Pemotongan dan finishing laser untuk daya tarik estetika.

Rangka dan Braket Struktural: Paduan berkekuatan tinggi diproses melalui pemotongan dan pembentukan CNC yang presisi.

Komponen Mesin dan Saluran: Pemrosesan lembaran logam dikombinasikan dengan finishing canggih untuk ketahanan terhadap korosi.

Panel Kabin Interior: Bagian aluminium ringan yang diproduksi melalui pembentukan gulungan dan pembengkokan CNC.

Penutup dan Sasis: Slot ventilasi potongan laser, tikungan presisi, dan penyelesaian permukaan berkualitas tinggi.

Pendingin dan Pelindung EMI: Sirip yang dikerjakan dengan mesin dan struktur yang dibentuk memerlukan kontrol dimensi yang ketat.

Panel Pemasangan Rak: Dimensi standar yang dihasilkan melalui pelubangan dan pembengkokan.

Rumah Peralatan: Penutup baja tahan karat atau aluminium yang memerlukan penyelesaian akhir yang higienis (penglapisan listrik, pasivasi).

Baki Instrumen Bedah: Gambar dan pembentukan dalam dengan lapisan tahan korosi.

Struktur Pendukung dan Stand: Rakitan yang dilas dengan toleransi yang tepat untuk keselamatan dan keandalan.

Panel Fasad dan Cladding: Lembaran dekoratif berlubang dipotong dengan laser, dibentuk menjadi profil yang diinginkan, dan dilapisi bubuk.

Saluran HVAC: Lembaran logam yang dibentuk dan disambung memerlukan segel kedap udara.

Komponen Struktural: Braket penahan beban dan elemen trim dibuat melalui pembengkokan, pengelasan, dan penyelesaian akhir.

Penutup untuk Peralatan Listrik: Pemrosesan lembaran logam dengan lapisan pelindung untuk daya tahan luar ruangan.

Rangka dan Dudukan Panel Surya: Profil aluminium dibentuk dan dikerjakan untuk kekuatan ringan.

Komponen Turbin Angin: Pembentukan dan pengelasan skala besar untuk bagian struktural.

Contoh-contoh ini menggambarkan bagaimana beragam teknik fabrikasi lembaran logam digabungkan untuk memenuhi persyaratan spesifik industri dalam hal kinerja, estetika, dan biaya.

Kolaborasi awal antara desainer dan perakit mengoptimalkan alur kerja pemrosesan lembaran logam:

DFM untuk Pengolahan Lembaran Logam

Sederhanakan geometri: hindari kerumitan yang tidak perlu yang meningkatkan pengaturan.

Standarisasi fitur: gunakan ukuran lubang yang umum, jari-jari tikungan, dan ketebalan material.

Gabungkan titik datum dan fitur perlengkapan untuk mempercepat penyelarasan.

Libatkan sistem pengoptimalan DFM Shengwo untuk menganalisis desain untuk kemampuan manufaktur, mengurangi iterasi dan biaya.

Optimasi Materi

Pilih material yang menyeimbangkan kinerja dan kemampuan mesin (misalnya, paduan aluminium tertentu untuk kemudahan pembentukan vs. baja tahan karat untuk ketahanan terhadap korosi).

Rencanakan ukuran blanko dan strategi bersarang untuk meminimalkan limbah dalam pemrosesan lembaran logam.

Pertimbangkan material komposit atau berlapis ketika fungsionalitasnya memerlukan solusi multi-material.

Strategi Toleransi

Terapkan toleransi ketat hanya jika diperlukan secara fungsional; melonggarkan dimensi non-kritis untuk mengurangi waktu pemesinan.

Tentukan zona toleransi dengan jelas dalam CAD dan gambar untuk menghindari salah tafsir.

Gunakan data kontrol proses statistik dari pabrikan seperti Shengwo untuk menetapkan toleransi realistis demi kualitas yang konsisten.

Standar yang Relevan:

Urutan Proses

Tentukan urutan optimal: misalnya pemotongan → pembentukan → pengelasan → penyelesaian, memastikan penanganan dan distorsi minimal.

Rencanakan untuk menghilangkan stres sementara atau inspeksi perantara untuk bagian-bagian yang kompleks.

Berkoordinasi dengan Shengwo untuk memanfaatkan alur kerja otomatis dan penjadwalan ERP untuk hasil yang efisien.

Dengan menerapkan pertimbangan desain ini, tim dapat memanfaatkan potensi penuh fabrikasi lembaran logam, menghasilkan suku cadang yang memenuhi persyaratan dengan biaya lebih rendah dan waktu tunggu lebih singkat.

Shengwo Machinery menonjol sebagai mitra utama untuk pemrosesan lembaran logam karena:

Layanan Terpadu Satu Pintu: Dari konsultasi desain terperinci dan optimalisasi DFM hingga pemotongan, pembentukan, pengelasan, penyelesaian akhir, perakitan, dan pengemasan.

Teknologi Canggih dan Sistem yang Dipatenkan: Dilengkapi dengan pemotongan laser, pembengkokan presisi, peralatan pengelasan yang efisien, dan mesin pemrosesan permukaan multi-tahap yang dipatenkan, memastikan kualitas dan konsistensi komponen yang unggul.

Basis Produksi Modern: Fasilitas seluas 2.500 m² yang mengintegrasikan R&D, pengujian keandalan, produksi komponen struktural, perakitan produk jadi, logistik cerdas, dan manajemen digital berbasis ERP untuk operasi yang efisien.

Kredensial dan Sertifikasi Global: Pemasok bersertifikat untuk perusahaan-perusahaan Fortune 500 (misalnya, Schneider Electric), yang diakui sebagai “Perusahaan Teknologi Tinggi Nasional” dengan sistem ISO dan inovasi yang dipatenkan.

Industri 4.0 dan Manufaktur Cerdas: Sistem optimalisasi DFM yang dikembangkan sendiri dan proses produksi cerdas memperpendek siklus pengembangan, meningkatkan hasil, dan mengoptimalkan efisiensi rantai pasokan.

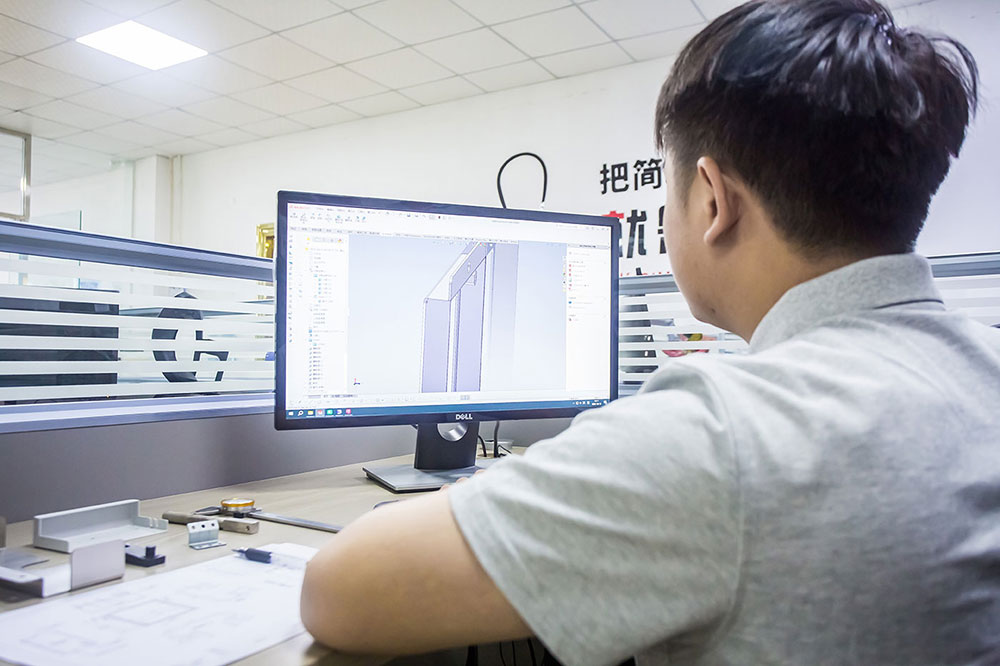

Tim Kolaboratif yang Berpengalaman: Budaya yang beragam dan inklusif mendorong kerja sama tim yang efisien; insinyur dan teknisi bekerja sama dengan klien untuk memecahkan tantangan desain dan memastikan kemampuan manufaktur dalam pemrosesan lembaran logam.

Jaminan Kualitas dan Ketertelusuran: Protokol inspeksi yang ketat (CMM, pengukuran optik), ketertelusuran material, dan manajemen mutu bersertifikasi ISO menjamin hasil yang konsisten di seluruh batch.

Fokus Keberlanjutan: Peralatan hemat energi, sarang cerdas untuk mengurangi sampah, program daur ulang, dan kepatuhan terhadap lingkungan selaras dengan tujuan keberlanjutan global.

Keahlian Industri: Melayani otomotif, medis, komunikasi, komputasi awan, elektronik konsumen, ritel, konstruksi, energi, dan banyak lagi—Shengwo memahami standar spesifik sektor dan permintaan aplikasi.

Bermitra dengan Shengwo memastikan kebutuhan fabrikasi lembaran logam Anda dipenuhi dengan teknologi mutakhir, bimbingan ahli, dan pengiriman yang andal, memberdayakan produk Anda untuk unggul di pasar.

Menguasai berbagai teknik dan aplikasi pemrosesan lembaran logam memberdayakan produsen untuk menghasilkan komponen berkualitas tinggi dan hemat biaya di seluruh industri. Dengan memilih proses secara cermat—pemotongan, pembentukan, penyambungan, dan penyelesaian—berdasarkan sifat material, kompleksitas desain, dan volume produksi, tim dapat mengoptimalkan kinerja, mengurangi pemborosan, dan mempercepat waktu pemasaran. Berkolaborasi dengan partner berpengalaman sepertiMesin Shengwo, yang menawarkan teknologi canggih, keahlian DFM, sistem mutu bersertifikasi ISO, dan layanan terintegrasi, memastikan proyek lembaran logam Anda berhasil.

Siap untuk meningkatkan pemrosesan lembaran logam Anda?Hubungi Shengwo hari iniuntuk konsultasi gratis, penawaran detail, atau tur pabrik virtual. Biarkan kami membantu Anda mengubah desain Anda menjadi kenyataan yang direkayasa secara presisi!

Q1: Apa itu pemrosesan lembaran logam dan mengapa itu penting?

A: Pemrosesan lembaran logam mengacu pada pemotongan, pembentukan, penyambungan, dan penyelesaian lembaran logam datar menjadi bagian akhir. Hal ini penting karena memungkinkan terciptanya komponen yang tahan lama dan presisi yang digunakan di seluruh industri, sehingga berdampak pada kinerja produk, estetika, dan efisiensi produksi.

Q2: Bagaimana cara memilih teknik pemrosesan lembaran logam yang tepat?

A: Pertimbangkan jenis material, ketebalan, kompleksitas geometri, toleransi, volume produksi, dan persyaratan penyelesaian. Berinteraksi dengan perakit seperti Shengwo sejak awal untuk analisis DFM guna menentukan proses yang optimal (misalnya, pemotongan laser untuk presisi, stamping untuk pengoperasian bervolume tinggi).

Q3: Industri apa yang paling diuntungkan dari pemrosesan lembaran logam?

A: Industri otomotif, dirgantara, elektronik, medis, konstruksi, dan energi sangat bergantung pada pemrosesan lembaran logam untuk penutup, bagian struktural, panel dekoratif, dan komponen fungsional.

Q4: Bagaimana saya bisa memastikan kualitas dalam pemrosesan lembaran logam?

A: Menentukan spesifikasi dan toleransi yang jelas, meminta prototipe, menerapkan inspeksi dalam proses dan akhir (menggunakan CMM atau sistem optik), dan menjaga ketertelusuran. Pilih pemasok dengan sertifikasi ISO dan sistem QA yang kuat seperti Shengwo.

Q5: Bahan apa yang umum digunakan dalam pemrosesan lembaran logam?

A: Baja tahan karat, baja karbon, aluminium, tembaga, kuningan, titanium, dan paduan khusus. Pilihan material bergantung pada kekuatan, berat, ketahanan korosi, dan faktor spesifik aplikasi.

Q6: Bagaimana desain untuk kemampuan manufaktur (DFM) meningkatkan hasil pemrosesan lembaran logam?

A: DFM mengidentifikasi potensi tantangan manufaktur (misalnya tikungan yang sulit, pengaturan yang berlebihan) sejak dini, sehingga memungkinkan penyesuaian desain yang mengurangi biaya, mempersingkat waktu tunggu, dan meningkatkan hasil. Sistem DFM yang dikembangkan sendiri oleh Shengwo mengotomatiskan dan mempercepat proses ini.

Q7: Pilihan finishing apa yang ada dalam pemrosesan lembaran logam?

A: Pelapisan bubuk, anodisasi, pelapisan listrik, galvanisasi, pemolesan listrik, pasivasi, peledakan manik, dan emboss atau perforasi dekoratif. Perencanaan awal memastikan penyelesaian terintegrasi dengan lancar ke dalam alur kerja produksi.

Q8: Bagaimana Shengwo dapat membantu perakitan lembaran logam yang rumit?

A: Shengwo menawarkan dukungan teknik ahli, metode penyambungan tingkat lanjut (pengelasan, penjepitan, pengikatan perekat), pemasangan yang presisi, dan alur kerja otomatis. Fasilitas mereka menangani pemotongan, pembentukan, pengelasan, penyelesaian akhir, dan perakitan dalam satu atap.

Q9: Berapa waktu tunggu yang dapat saya harapkan untuk proyek pemrosesan lembaran logam?

A: Tergantung pada kompleksitas dan volume. Manajemen berbasis ERP dan proses produksi cerdas dari Shengwo memungkinkan pembuatan prototipe yang cepat (seringkali dalam hitungan hari) dan produksi massal yang terukur dengan penjadwalan yang dapat diprediksi.

Q10: Bagaimana Shengwo memastikan pemrosesan lembaran logam yang berkelanjutan?

A: Dengan menggunakan peralatan hemat energi (misalnya, laser serat), mengoptimalkan penyarangan untuk mengurangi sisa, mendaur ulang sisa produksi, dan mematuhi peraturan lingkungan—Shengwo menyelaraskan manufaktur dengan tujuan keberlanjutan.