Hersteller kundenspezifischer Präzisionshardwarelösungen

Inhalt

Die Blechverarbeitung umfasst eine Reihe von Fertigungsvorgängen – Schneiden, Biegen, Formen, Fügen und Endbearbeiten –, die Rohbleche in endgültige Teile umwandeln. Vor der Montage oder Integration von Metallteilen in Produkte stellen mehrere Blechverarbeitungsschritte sicher, dass das Material den dimensionalen, mechanischen und ästhetischen Anforderungen entspricht.

Definition:Unter Blechbearbeitung versteht man alle Verfahren, mit denen flache Metallbleche (z. B. Stahl, Aluminium, Edelstahl, Kupfer) geformt, geschnitten, verbunden und zu Bauteilen verarbeitet werden.

Bedeutung:Die ordnungsgemäße Blechverarbeitung beeinflusst die Produktleistung, Haltbarkeit, das Erscheinungsbild und die Produktionseffizienz.

Vielseitigkeit:Von dekorativen Paneelen bis hin zu hochbelastbaren Strukturelementen bedient die Blechverarbeitung Branchen wie Automobil, Luft- und Raumfahrt, Bauwesen, Elektronik, Medizin und Energie.

Workflow-Kontext:Hersteller kombinieren oft mehrere Blechbearbeitungsmethoden (z. B. Schneiden + Biegen + Schweißen + Endbearbeitung), um das erforderliche Design und die erforderliche Funktionalität zu erreichen.

Das Schneiden ist der erste Schritt in den meisten Arbeitsabläufen bei der Blechfertigung. Es trennt Rohbleche für weitere Vorgänge in Zuschnitte oder Formen.

Laserschneiden in der Blechbearbeitung

Hohe Präzision und schmale Schnittfuge ermöglichen komplizierte Geometrien.

Geeignet für Edelstahl, Kohlenstoffstahl, Aluminium, Kupfer und mehr.

Die automatisierte CNC-Steuerung sorgt für Wiederholgenauigkeit und enge Toleranzen.

Minimale Wärmeeinflusszone beim Einsatz von Hochleistungs-Faserlasern, wodurch Verformungen reduziert werden.

Anwendungen: Elektronikgehäuse, Dekorplatten, Gehäuse für medizinische Geräte.

Plasmaschneiden in der Blechbearbeitung

Verwendet einen ionisierten Gasstrom zum Schneiden leitfähiger Metalle, ideal für dickere Blechstärken.

Höhere Schnittgeschwindigkeit bei schwerem Stahl, obwohl die Kantenbearbeitung möglicherweise eine Nachbearbeitung erfordert.

Üblich für Industrierahmen, Strukturplatten und Gehäuse für schwere Geräte.

Wasserstrahlschneiden in der Blechbearbeitung

Abrasiver Wasserstrahl schneidet ohne Hitze und verhindert thermische Verformung.

Kann mit exotischen Legierungen, Verbundwerkstoffen und wärmeempfindlichen Materialien umgehen.

Wird häufig für Prototypenteile mit komplexen Formen oder Stapeln aus mehreren Materialien verwendet.

Scheren und Sägen in der Blechbearbeitung

Mechanische Scheren für gerade Schnitte an Blechen und Platten; kostengünstig für einfache Profile.

Kreis- oder Bandsägen für kleine Stückzahlen oder spezielle Formen.

Weniger präzise als Laser/Plasma, aber effizient für grundlegende Schneidaufgaben.

Stanzen in der Blechbearbeitung

CNC-Stanzpressen erzeugen durch Stanzen Löcher, Lamellen und kleine Merkmale.

Schnell für sich wiederholende Muster; Für Flexibilität kombinierbar mit Werkzeugrevolvern.

Wird oft vor oder nach dem Schneiden verwendet, um Löcher für die Montage vorzubereiten.

Die Wahl der geeigneten Schneidmethode bei der Blechbearbeitung hängt von der Materialstärke, der Komplexität der Geometrie, dem Produktionsvolumen und den Toleranzen ab.

Umformvorgänge formen flache Rohlinge in Winkel, Kurven oder 3D-Konturen um. Effektives Design für die Umformung in der Blechbearbeitung reduziert Versuch und Irrtum und minimiert Probleme mit der Rückfederung.

Abkantbiegen in der Blechbearbeitung

CNC-Abkantpressen üben über Stempel und Matrize Kraft aus, um präzise Biegungen zu erzeugen.

Wichtige Überlegungen: Biegeradien, Materialstärke, Werkzeugauswahl, Rückfederungskompensation.

Anwendungen: Gehäuse, Halterungen, Chassisteile, Panels.

Rollformen in der Blechbearbeitung

Durch kontinuierliches Biegen durch eine Reihe von Rollen entstehen lange Profile (z. B. Kanäle, Schienen).

Ideal für die Massenproduktion gleichmäßiger Querschnitte (Dachplatten, Strukturverkleidungen).

Erfordert anfängliche Werkzeuginvestitionen, bietet aber im großen Maßstab niedrige Stückkosten.

Tiefziehen und Streckziehen in der Blechbearbeitung

Beim Tiefziehen werden Bleche mithilfe von Matrizen in tiefe Formen (z. B. Behälter, Gehäuse) gestreckt.

Streckformen biegt und streckt Bleche über einen Formblock und wird für große gebogene Komponenten (Häute für die Luft- und Raumfahrtindustrie, Architekturplatten) verwendet.

Erfordert sorgfältiges Stanzdesign und Rohlingslayout, um Ausdünnung, Falten oder Risse zu vermeiden.

Inkrementelle Blechumformung in der Blechbearbeitung

Das CNC-gesteuerte Werkzeug verformt das Blech schrittweise in die gewünschte Form, ohne dass spezielle Matrizen erforderlich sind.

Geeignet für Kleinserien oder Prototyping, bei denen die Werkzeugkosten minimiert werden müssen.

Ermöglicht Flexibilität, kann jedoch zu langsameren Zykluszeiten führen.

Fügetechniken verbinden mehrere Blechteile zu Baugruppen. Jede Verbindungsmethode bringt Kompromisse in Bezug auf Festigkeit, Aussehen und Prozesskomplexität innerhalb der Blechbearbeitung mit sich.

Schweißen in der Blechbearbeitung

MIG-Schweißen: Effizient für viele Eisen- und Nichteisenbleche; gute Penetration, bei dünnen Stärken kann jedoch eine geschickte Kontrolle erforderlich sein, um ein Durchbrennen zu vermeiden.

WIG-Schweißen: Hochpräzise Schweißnähte mit sauberem Erscheinungsbild; Ideal für Edelstahl oder Aluminium, wie sie häufig in Medizin- oder Luft- und Raumfahrtkomponenten verwendet werden, die durch Blechverarbeitung hergestellt werden.

Punktschweißen: Schnell für überlappende Blechverbindungen (z. B. Autopaneele).

Laserschweißen: Präzise, verzugsarme Schweißnähte; Wird für kritische Baugruppen verwendet, die saubere Verbindungen erfordern.

Durch die richtige Vorrichtungskonstruktion und Schweißreihenfolge werden Verformungen reduziert, die bei der hochpräzisen Blechverarbeitungsmontage unerlässlich sind.

Mechanische Befestigung in der Blechbearbeitung

Nieten, Bolzen, Schrauben, Clinchen: Ermöglichen die Demontage oder Verbindung unterschiedlicher Materialien ohne Hitze.

Beim Durchsetzfügen entstehen durch lokale plastische Verformung ineinandergreifende Verbindungen, was nützlich ist, wenn Schweißen unpraktisch ist.

Integrieren Sie bei der Konstruktion Merkmale (z. B. Flansche, Laschen, Führungslöcher), um die Montage zu optimieren.

Kleben in der Blechbearbeitung

Strukturklebstoffe verbinden Bleche ohne Wärmeeinwirkung und behalten so die Materialeigenschaften bei.

Nützlich zum Verbinden unterschiedlicher Metalle oder wenn die Ästhetik unsichtbare Nähte erfordert.

Oberflächenvorbereitungs- und Härtungsprozesse müssen in die Arbeitsabläufe der Blechbearbeitung integriert werden.

Die Auswahl der geeigneten Verbindungsmethode bei der Blechfertigung hängt von den Anforderungen an die Verbindungsfestigkeit, der Materialverträglichkeit, den Umweltfaktoren und dem Produktionsvolumen ab.

Nach dem Formen und Fügen umfasst die Blechbearbeitung oft Endbearbeitungsschritte zur Verbesserung der Haltbarkeit, des Aussehens oder der Korrosionsbeständigkeit.

Pulverbeschichtung in der Blechbearbeitung

Das elektrostatische Auftragen und Aushärten des Trockenpulvers sorgt für ein dauerhaftes, gleichmäßiges Finish.

Beständig gegen Stöße, Chemikalien und UV; Wird für Außengehäuse und Architekturpaneele verwendet.

Eine Vorbehandlung (z. B. Phosphatreinigung) sorgt für Haftung und Langlebigkeit.

Eloxieren in der Blechbearbeitung

Elektrochemische Behandlung von Aluminiumteilen zur Verbesserung der Korrosionsbeständigkeit und Oberflächenhärte.

Ermöglicht das Einfärben für Branding oder funktionale Kennzeichnung.

Häufig in Elektronikgehäusen und Zierleisten.

Galvanisieren und Verzinken in der Blechbearbeitung

Dünne Metallschichten (z. B. Zink, Nickel, Chrom) verbessern die Korrosionsbeständigkeit und das Aussehen.

Das Verzinken von Stahlteilen verhindert Rost im Freien oder in rauen Umgebungen.

Eine sorgfältige Prozesskontrolle in der Blechbearbeitung gewährleistet eine gleichmäßige Schichtdicke und Haftung.

Polieren, Polieren und Passivieren in der Blechbearbeitung

Durch mechanisches oder chemisches Polieren entstehen glatte, reflektierende Oberflächen, die für medizinische oder Lebensmittelkontaktkomponenten unerlässlich sind.

Durch die Passivierung von Edelstahl wird freies Eisen entfernt, wodurch die Korrosionsbeständigkeit erhöht wird, was häufig bei der Herstellung medizinischer Geräte erforderlich ist.

Strukturierung und dekorative Oberflächen in der Blechbearbeitung

Techniken wie Perlenstrahlen oder Prägen verleihen der Oberfläche funktionale oder ästhetische Strukturen.

Geprägte Muster können die Steifigkeit erhöhen oder für Rutschfestigkeit sorgen.

Dekorative Perforationen oder per Laser geschnittene Muster steigern den Designanspruch.

Durch die frühzeitige Einbeziehung von Endbearbeitungsaspekten in die Konstruktion wird sichergestellt, dass die Blechfertigungssequenzen die notwendigen Vorbehandlungen, Maskierungen oder Befestigungen für Beschichtungen berücksichtigen.

Die Auswahl der richtigen Blechbearbeitungsmethoden erfordert die Bewertung mehrerer Faktoren:

Materialtyp: Stahl, Edelstahl, Aluminium, Kupfer, Messing, Titan und Speziallegierungen weisen jeweils eine einzigartige Formbarkeit, Festigkeit und Korrosionsbeständigkeit auf.

Dicke und Stärke: Dünnere Bleche können sich bei bestimmten Prozessen verziehen; Dickere Platten erfordern eine schwerere Ausrüstung.

Mechanische Anforderungen: Tragende Teile erfordern stärkere Materialien und geeignete Verbindungsmethoden in der Blechbearbeitung.

Oberflächenanforderungen: Ästhetische oder hygienische Anwendungen (Medizin, Lebensmittel) erfordern strenge Endbearbeitungskriterien, die sich auf die Prozessauswahl auswirken.

Geometrie-Kompliziertheit: Komplexe Formen mit engen Ecken oder tiefen Zügen erfordern präzises Schneiden (z. B. Laser) und fortschrittliche Formtechniken.

Maßgenauigkeit: Teile mit hohen Toleranzen erfordern möglicherweise CNC-gesteuerte Prozesse und eine in die Blechbearbeitung integrierte In-Prozess-Prüfung.

Funktionsintegration: Die Kombination mehrerer Funktionen in einem Teil (z. B. Befestigungselemente, Lüftungsschlitze) erfordert eine sorgfältige Reihenfolge beim Schneiden, Biegen und Fügen.

Prototyping vs. Massenproduktion: Geringe Stückzahlen können flexible Prozesse begünstigen (Wasserstrahl, inkrementelles Formen), während große Stückzahlen Werkzeuginvestitionen rechtfertigen (Stanzwerkzeuge, Rollformeinrichtungen).

Werkzeugkosten: Prozesse wie das Stanzen erfordern eine Werkzeugkonstruktion und -wartung; Kosteneinsparungen pro Stück im Maßstab abwägen.

Maschinenzeit und Arbeit: CNC-Automatisierung reduziert den manuellen Arbeitsaufwand, erfordert aber Programmierzeit; Gleichen Sie die Rüstkosten mit den Lauflängen aus, um eine kostengünstige Blechbearbeitung zu erreichen.

Verfügbarkeit der Ausrüstung: Bei fortschrittlichen CNC-Maschinen, Laserschneidern und speziellen Umformgeräten können zeitliche Einschränkungen bestehen. früh planen.

Materialbeschaffung: Sicherstellung einer zuverlässigen Versorgung mit den benötigten Legierungen; Berücksichtigen Sie die Auswirkungen der Beschaffung im In- und Ausland.

Logistik und Lieferung: Versandzeiten und Zollverfahren wirken sich auf die Gesamtvorlaufzeit aus; Die Zusammenarbeit mit einem Lieferanten wie Shengwo mit ERP-gesteuerter Logistik verbessert die Vorhersehbarkeit.

Industriestandards: Die Branchen Automobil, Luft- und Raumfahrt, Medizin und Elektronik fordern Zertifizierungen (ISO 9001, IATF 16949, ISO 13485) und Rückverfolgbarkeit in der Blechbearbeitung.

Inspektionsprotokolle: Inprozess- und Endkontrollen (KMG, optische Messung) müssen in den Workflow integriert werden.

Einhaltung gesetzlicher Vorschriften: Materialzertifizierungen, Prüfberichte und Umweltvorschriften leiten die Prozessauswahl und Dokumentation in der Blechbearbeitung.

Durch die Bewertung dieser Faktoren können Konstrukteure und Beschaffungsteams die optimale Kombination von Blechfertigungstechniken für jedes Projekt auswählen.

Karosserieteile und Fahrwerkskomponenten: Stanzen und Biegen für großvolumige Teile mit engen Toleranzen.

Abgassysteme und Hitzeschilde: Formen und Schweißen von Edelstahl für Langlebigkeit.

Innenverkleidungen und Halterungen: Laserschneiden und Veredeln für ästhetische Attraktivität.

Strukturrahmen und Halterungen: Hochfeste Legierungen, die durch präzises CNC-Schneiden und Formen verarbeitet werden.

Motorkomponenten und Leitungen: Blechbearbeitung kombiniert mit fortschrittlicher Veredelung für Korrosionsbeständigkeit.

Innenkabinenverkleidungen: Leichte Aluminiumteile, hergestellt durch Rollformen und CNC-Biegen.

Gehäuse und Chassis: Lasergeschnittene Lüftungsschlitze, präzise Biegungen und hochwertige Oberflächenveredelung.

Kühlkörper und EMI-Abschirmungen: Bearbeitete Rippen und geformte Strukturen, die eine strenge Maßkontrolle erfordern.

Rackmontageplatten: Standardisierte Abmessungen, hergestellt durch Stanzen und Biegen.

Gerätegehäuse: Edelstahl- oder Aluminiumgehäuse, die eine hygienische Oberflächenbehandlung (Elektropolierung, Passivierung) erfordern.

Ablagen für chirurgische Instrumente: Tiefziehen und Umformen mit korrosionsbeständigen Beschichtungen.

Stützstrukturen und Ständer: Geschweißte Baugruppen mit präzisen Toleranzen für Sicherheit und Zuverlässigkeit.

Fassadenplatten und Verkleidungen: Per Laser geschnittene dekorative Lochbleche, in gewünschte Profile geformt und pulverbeschichtet.

HVAC-Leitung: Geformtes und verbundenes Blech, das luftdichte Abdichtungen erfordert.

Strukturkomponenten: Tragende Halterungen und Verkleidungselemente, hergestellt durch Biegen, Schweißen und Endbearbeitung.

Gehäuse für elektrische Geräte: Blechbearbeitung mit Schutzbeschichtungen für Haltbarkeit im Außenbereich.

Rahmen und Halterungen für Solarmodule: Aluminiumprofile geformt und bearbeitet für leichte Festigkeit.

Komponenten für Windkraftanlagen: Großformatiges Formen und Schweißen von Strukturteilen.

Diese Beispiele veranschaulichen, wie unterschiedliche Blechfertigungstechniken kombiniert werden, um branchenspezifische Anforderungen an Leistung, Ästhetik und Kosten zu erfüllen.

Die frühzeitige Zusammenarbeit zwischen Designern und Herstellern optimiert die Arbeitsabläufe in der Blechbearbeitung:

DFM für Blechbearbeitung

Vereinfachen Sie die Geometrie: Vermeiden Sie unnötige Komplexität, die den Aufbau erhöht.

Standardisieren Sie Merkmale: Verwenden Sie gemeinsame Lochgrößen, Biegeradien und Materialstärken.

Integrieren Sie Bezugspunkte und Vorrichtungsmerkmale, um die Ausrichtung zu beschleunigen.

Nutzen Sie das DFM-Optimierungssystem von Shengwo, um Designs auf Herstellbarkeit zu analysieren und so Iterationen und Kosten zu reduzieren.

Materialoptimierung

Wählen Sie Materialien aus, die Leistung und Bearbeitbarkeit in Einklang bringen (z. B. bestimmte Aluminiumlegierungen für eine einfache Umformung im Vergleich zu Edelstahl für Korrosionsbeständigkeit).

Planen Sie Rohlingsgrößen und Verschachtelungsstrategien, um den Ausschuss bei der Blechbearbeitung zu minimieren.

Ziehen Sie Verbundwerkstoffe oder beschichtete Materialien in Betracht, wenn die Funktionalität Multimateriallösungen erfordert.

Toleranzstrategie

Wenden Sie enge Toleranzen nur dort an, wo es funktionell erforderlich ist. Lösen Sie unkritische Abmessungen, um die Bearbeitungszeit zu verkürzen.

Geben Sie Toleranzzonen in CAD und Zeichnungen klar an, um Fehlinterpretationen zu vermeiden.

Nutzen Sie statistische Prozesskontrolldaten von Herstellern wie Shengwo, um realistische Toleranzen für eine gleichbleibende Qualität festzulegen.

Relevante Standards:

Prozesssequenzierung

Bestimmen Sie die optimale Reihenfolge: z. B. Schneiden → Formen → Schweißen → Endbearbeitung, um minimale Handhabung und Verformung zu gewährleisten.

Planen Sie vorläufige Spannungsentlastungen oder Zwischenprüfungen für komplexe Teile ein.

Arbeiten Sie mit Shengwo zusammen, um automatisierte Arbeitsabläufe und ERP-Planung für einen effizienten Durchsatz zu nutzen.

Durch die Einbeziehung dieser Designüberlegungen können Teams das volle Potenzial der Blechfertigung ausschöpfen und Teile liefern, die den Anforderungen zu geringeren Kosten und kürzeren Vorlaufzeiten entsprechen.

Shengwo Machinery zeichnet sich als erstklassiger Partner für die Blechbearbeitung aus durch:

Umfassende Dienstleistungen aus einer Hand: Von der detaillierten Designberatung und DFM-Optimierung bis hin zum Schneiden, Formen, Schweißen, Endbearbeiten, Zusammenbau und Verpacken.

Fortschrittliche Technologie und patentierte Systeme: Ausgestattet mit Laserschneiden, Präzisionsbiegen, effizienten Schweißgeräten und proprietären mehrstufigen Oberflächenbearbeitungsmaschinen, die eine hervorragende Teilequalität und -konsistenz gewährleisten.

Moderne Produktionsbasis: Eine 2.500 m² große Anlage, die Forschung und Entwicklung, Zuverlässigkeitstests, Strukturteilproduktion, Fertigproduktmontage, intelligente Logistik und ERP-gesteuertes digitales Management für effiziente Abläufe integriert.

Globale Referenzen und Zertifizierungen: Zertifizierter Lieferant für Fortune-500-Unternehmen (z. B. Schneider Electric), anerkannt als „Nationales High-Tech-Unternehmen“ mit ISO-Systemen und patentierten Innovationen.

Industrie 4.0 und intelligente Fertigung: Selbstentwickeltes DFM-Optimierungssystem und intelligente Produktionsprozesse verkürzen Entwicklungszyklen, verbessern die Ausbeute und optimieren die Effizienz der Lieferkette.

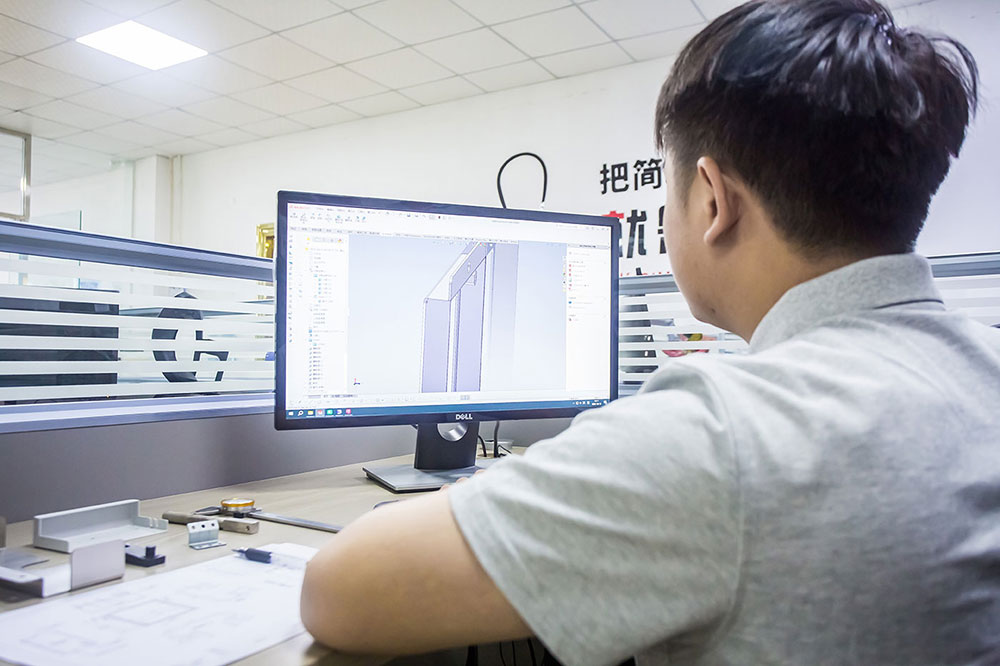

Erfahrenes, kooperatives Team: Eine vielfältige und integrative Kultur fördert effiziente Teamarbeit; Ingenieure und Techniker arbeiten eng mit Kunden zusammen, um Designherausforderungen zu lösen und die Herstellbarkeit bei der Blechbearbeitung sicherzustellen.

Qualitätssicherung und Rückverfolgbarkeit: Strenge Prüfprotokolle (CMM, optische Messung), Materialrückverfolgbarkeit und ISO-zertifiziertes Qualitätsmanagement garantieren konsistente Ergebnisse über Chargen hinweg.

Nachhaltigkeitsfokus: Energieeffiziente Ausrüstung, intelligente Verschachtelung zur Reduzierung von Ausschuss, Recyclingprogramme und Umweltkonformität stehen im Einklang mit globalen Nachhaltigkeitszielen.

Branchenkompetenz: Zulieferer in den Bereichen Automobil, Medizin, Kommunikation, Cloud Computing, Unterhaltungselektronik, Einzelhandel, Bauwesen, Energie und mehr – Shengwo kennt branchenspezifische Standards und Anwendungsanforderungen.

Durch die Partnerschaft mit Shengwo wird sichergestellt, dass Ihre Anforderungen an die Blechfertigung mit modernster Technologie, fachkundiger Beratung und zuverlässiger Lieferung erfüllt werden, sodass Ihre Produkte auf dem Markt hervorstechen.

Die Beherrschung der verschiedenen Blechverarbeitungstechniken und -anwendungen versetzt Hersteller in die Lage, branchenübergreifend qualitativ hochwertige und kostengünstige Komponenten zu liefern. Durch die sorgfältige Auswahl von Prozessen – Schneiden, Formen, Fügen und Endbearbeiten – basierend auf Materialeigenschaften, Designkomplexität und Produktionsvolumen können Teams die Leistung optimieren, Abfall reduzieren und die Markteinführungszeit verkürzen. Zusammenarbeit mit einem erfahrenen Partner wieShengwo-Maschinen, das fortschrittliche Technologie, DFM-Expertise, ISO-zertifizierte Qualitätssysteme und integrierte Dienstleistungen bietet, sorgt dafür, dass Ihre Blechprojekte erfolgreich sind.

Sind Sie bereit, Ihre Blechbearbeitung zu verbessern?Kontaktieren Sie Shengwo noch heutefür eine kostenlose Beratung, ein detailliertes Angebot oder eine virtuelle Werksbesichtigung. Wir helfen Ihnen dabei, Ihre Entwürfe in präzisionsgefertigte Realitäten umzusetzen!

F1: Was ist Blechbearbeitung und warum ist sie wichtig?

A: Unter Blechbearbeitung versteht man das Schneiden, Formen, Verbinden und Fertigstellen flacher Metallbleche zu Endteilen. Dies ist wichtig, da es die Herstellung langlebiger, präziser Komponenten ermöglicht, die branchenübergreifend eingesetzt werden und sich auf die Produktleistung, Ästhetik und Fertigungseffizienz auswirken.

F2: Wie wähle ich die richtige Blechbearbeitungstechnik aus?

A: Berücksichtigen Sie Materialtyp, Dicke, Geometriekomplexität, Toleranzen, Produktionsvolumen und Oberflächenanforderungen. Nehmen Sie frühzeitig Kontakt zu Herstellern wie Shengwo auf, um eine DFM-Analyse durchzuführen, um optimale Prozesse zu ermitteln (z. B. Laserschneiden für Präzision, Stanzen für Großserien).

F3: Welche Branchen profitieren am meisten von der Blechbearbeitung?

A: Die Automobil-, Luft- und Raumfahrt-, Elektronik-, Medizin-, Bau- und Energieindustrie ist in hohem Maße auf die Blechverarbeitung für Gehäuse, Strukturteile, Dekorplatten und Funktionskomponenten angewiesen.

F4: Wie kann ich die Qualität in der Blechbearbeitung sicherstellen?

A: Definieren Sie klare Spezifikationen und Toleranzen, fordern Sie Prototypen an, führen Sie prozessbegleitende und Endkontrollen durch (mit CMM oder optischen Systemen) und sorgen Sie für die Rückverfolgbarkeit. Wählen Sie Lieferanten mit ISO-Zertifizierungen und robusten Qualitätssicherungssystemen wie Shengwo.

F5: Welche Materialien werden üblicherweise bei der Blechbearbeitung verwendet?

A: Edelstahl, Kohlenstoffstahl, Aluminium, Kupfer, Messing, Titan und Speziallegierungen. Die Materialauswahl hängt von Festigkeit, Gewicht, Korrosionsbeständigkeit und anwendungsspezifischen Faktoren ab.

F6: Wie verbessert Design for Manufacturability (DFM) die Ergebnisse bei der Blechbearbeitung?

A: DFM erkennt potenzielle Fertigungsherausforderungen (z. B. schwierige Biegungen, übermäßige Setups) frühzeitig und ermöglicht Designanpassungen, die Kosten senken, Durchlaufzeiten verkürzen und die Ausbeute verbessern. Das von Shengwo selbst entwickelte DFM-System automatisiert und beschleunigt diesen Prozess.

F7: Welche Veredelungsmöglichkeiten gibt es in der Blechbearbeitung?

A: Pulverbeschichten, Eloxieren, Galvanisieren, Verzinken, Elektropolieren, Passivieren, Perlenstrahlen und dekoratives Prägen oder Perforieren. Eine frühzeitige Planung sorgt dafür, dass sich die Weiterverarbeitung nahtlos in die Produktionsabläufe integriert.

F8: Wie kann Shengwo bei komplexen Blechbaugruppen helfen?

A: Shengwo bietet kompetente technische Unterstützung, fortschrittliche Verbindungsmethoden (Schweißen, Clinchen, Kleben), präzise Befestigung und automatisierte Arbeitsabläufe. Ihre Anlage übernimmt das Schneiden, Formen, Schweißen, Endbearbeiten und Montieren unter einem Dach.

F9: Mit welchen Vorlaufzeiten kann ich für Blechbearbeitungsprojekte rechnen?

A: Hängt von Komplexität und Volumen ab. Das ERP-gesteuerte Management und die intelligenten Produktionsprozesse von Shengwo ermöglichen ein schnelles Prototyping (oft innerhalb weniger Tage) und eine skalierbare Massenproduktion mit vorhersehbarer Zeitplanung.

F10: Wie stellt Shengwo eine nachhaltige Blechverarbeitung sicher?

A: Durch den Einsatz energieeffizienter Geräte (z. B. Faserlaser), die Optimierung der Verschachtelung zur Reduzierung von Ausschuss, das Recycling von Reststücken und die Einhaltung von Umweltvorschriften richtet Shengwo die Fertigung an Nachhaltigkeitszielen aus.