Hersteller kundenspezifischer Präzisionshardwarelösungen

Inhalt

Die Herstellung von Karosserieblechen und kundenspezifischen Blechen spielt in der Automobilindustrie eine entscheidende Rolle, da sie Haltbarkeit, Aerodynamik und Ästhetik gewährleisten. Diese Prozesse umfassen Biegen, Formen, Schweißen und Schneiden zur Herstellung kundenspezifischer Automobilkomponenten.

Shengwo, AHersteller von Präzisionsblechteilen, beschleunigt diesen Wandel, indem es traditionelle Fertigungsmethoden durch maschinenbasierte Automatisierung ersetzt. Diese Fortschritte führen zu einem beispiellosen Wachstum in der Blechindustrie.

Ob bei der Reparatur, Restaurierung oder Individualisierung: Um bei der Karosserieblechfertigung hochwertige Ergebnisse zu erzielen, ist eine präzise Bearbeitung erforderlich.

Bis 2033 wird der globale Blechmarkt voraussichtlich 450 Milliarden US-Dollar erreichen. Ein Bericht von Achrnews beleuchtet die Anwendungen der Blechfertigung in Baumaterialien, Flugzeugkomponenten und Automobilteilen.

Da der Automobilmarkt wächst, steigt die Nachfrage nach komplexen Bauteilen weiter.Hersteller von Präzisionsblechen für die Automobilindustrieintegrieren die neuesten Technologien, um diesem wachsenden Bedarf gerecht zu werden.ShengwoDie Möglichkeiten zur kundenspezifischen Automobilblechfertigung stellen sicher, dass die Blechfertigung Ihrer Karosserie Ihre Erwartungen übertrifft und den höchsten Industriestandards entspricht.

In diesem Artikel werden die grundlegenden Prozesse, Materialien und Vorteile der Karosserieblechfertigung untersucht.

Die Wahl der richtigen Materialien ist entscheidend für die Leistung, Sicherheit und Langlebigkeit von Fahrzeugen.

AutomobilBlechsind im Wesentlichen in zwei Kategorien unterteilt:Eisenmetalle und Nichteisenmetalle. Aufgrund von Leistungs- und Kostenfaktoren machen Eisenmetalle 90 % des Verbrauchs aus, während Nichteisenmetalle nur 10 % ausmachen.

Zu den wichtigsten Materialien, die bei der Herstellung von Karosserieblechen verwendet werden, gehören:Kohlenstoffstahl, legierter Stahl, Gusseisen,Nichteisenmetalleund Legierungen, nichtmetallische Materialien und Verbundwerkstoffe.

Unter ihnen sind Stahlbleche die am häufigsten verwendeten und grundlegendsten Materialien. Basierend auf dem Kohlenstoffgehalt können Stahlbleche klassifiziert werdenStahl mit niedrigem Kohlenstoffgehalt, Stahl mit mittlerem Kohlenstoffgehalt und Stahl mit hohem Kohlenstoffgehalt:

Kohlenstoffarmer Stahl: Kohlenstoffgehalt < 0,25 %

Stahl mit mittlerem Kohlenstoffgehalt: Kohlenstoffgehalt zwischen 0,25 % und 0,6 %

Kohlenstoffreicher Stahl: Kohlenstoffgehalt > 0,6 %

Die meisten davonGrundmaterialienim Auto verwendetHerstellung von Präzisionsblechensind Stahlbleche, wobei verzinkter Stahl aufgrund seiner verbesserten Leistung die bevorzugte Wahl ist. Die Galvanisierung erfolgt hauptsächlich durch zwei Methoden:Feuerverzinkungund Elektroverzinkung.

Elektroverzinkter Stahl (SECC): Gleichmäßige graue Farbe, größtenteils importiert, resistent gegen Fingerabdrücke, ausgezeichnete Korrosionsbeständigkeit und behält die Verarbeitbarkeit kaltgewalzter Bleche bei.

Feuerverzinkter Stahl (SGCC): Helles Weiß mit kleinen Zinkflittern, obwohl große Zinkflitter leichter an sechseckigen Mustern zu erkennen sind.

Elektroverzinkter Stahl hat im Vergleich zu feuerverzinktem Stahl eine dünnere Beschichtung.

DX51D+Z – DX57D+Z; DC51D+Z – DC57D+Z

D: Kaltgeformter Flachstahl

X: Warmgewalztes Verfahren

C: Kaltgewalztes Verfahren

51-57: Je höher die Zahl, desto besser ist die Stempelleistung

D: Verzinkt

Z: Reine Zinkbeschichtung

H300LAD+Z: Niedriglegierter hochfester Stahl

H340LAD+Z: Kaltgeformter hochfester Stahl

H380LAD+Z: Verzinkte Spule

22MnB5: Gebeizter, warmumgeformter hochfester Stahl

Verschiedene Teile des Fahrzeugs erfordern je nach funktioneller Anforderung unterschiedliche Grundmaterialien:

Seitenwände, die größten Stanzteile im Fahrzeugkarosseriesystem, verwenden typischerweise DX54D+Z mit einer Streckgrenze zwischen 280 und 340 MPa.

Türaufprallträger, Verstärkungsplatten und Verstärkungsplatten für Windschutzscheibensäulen, die aus Sicherheitsgründen eine Kombination aus hoher Festigkeit und guter Zähigkeit erfordern, verwenden häufig 22MnB5 mit einer Streckgrenze zwischen 560 und 690 MPa.

Die Herstellung von Karosserieblechen umfasstSchneiden, Formen und Zusammenbauen von Blechen zur Herstellung oder Reparatur von Fahrzeugkarosserieteilen. Dieser Prozess erfordert spezielle Ausrüstung, handwerkliches Geschick undhochpräzise CNC-Bearbeitungsdienstleistungenum Haltbarkeit und Genauigkeit zu gewährleisten.

Einer der größten Vorteile der Blechfertigung ist ihre Designflexibilität. Moderne Automobildesigns erfordern schlanke Linien, aerodynamische Formen und komplexe Geometrien, die alle durch Blechumformprozesse erreicht werden können. Mit fortschrittlichen Fertigungstechnologien wie CNC-Bearbeitung und Laserschneiden können Hersteller Karosserieteile, Motorhauben, Türen und Fahrgestellkomponenten präzise herstellen. Diese Flexibilität ermöglicht Individualisierung und Innovation und hilft Autoherstellern, sich in einem hart umkämpften Markt hervorzuheben.

Die Blechfertigung bietet die Möglichkeit, mit verschiedenen Metallen zu arbeiten, die jeweils spezifische Eigenschaften aufweisen, um unterschiedliche Automobilanforderungen zu erfüllen. Zu den gängigen Materialien gehören:

Aluminium – Leicht und verbessert die Kraftstoffeffizienz.

Edelstahl – Korrosionsbeständig für Langlebigkeit.

Verzinkter Stahl – Bietet zusätzliche Witterungsbeständigkeit.

Durch die Auswahl des richtigen Materials können Hersteller Gewicht, Festigkeit und Kosten in Einklang bringen und so eine optimale Leistung für verschiedene Fahrzeugkomponenten gewährleisten.

CNC-Bearbeitung und fortschrittliche Fertigungstechniken sorgen für unübertroffene Präzision beim Formen und Schneiden von Metallblechen. In der Automobilindustrie kann selbst die kleinste Maßabweichung zu Montageproblemen, Ineffizienzen oder Sicherheitsbedenken führen. Automatisierte Systeme und CNC-Bearbeitung ermöglichen es Herstellern, strenge Toleranzen einzuhalten und sicherzustellen, dass jedes Bauteil ohne übermäßige Nachbearbeitung den genauen Spezifikationen entspricht.

Mit dem Aufkommen von Elektrofahrzeugen (EVs) und kraftstoffeffizienten konventionellen Autos legen Autohersteller Wert auf leichte Materialien. Die Blechfertigung – insbesondere mit Aluminium und Magnesium – ermöglicht es Herstellern, leichtere Komponenten herzustellen, ohne die strukturelle Integrität zu beeinträchtigen. Dadurch wird das Gesamtgewicht des Fahrzeugs reduziert, die Kraftstoffeffizienz erhöht und die Leistung verbessert, was für die Einhaltung strenger Umweltvorschriften von entscheidender Bedeutung ist.

Blechbearbeitungsprozesse wie Stanzen, Schneiden und Biegen können hochgradig automatisiert werden, was zu kürzeren Produktionszyklen und niedrigeren Arbeitskosten führt. Der Einsatz von CNC-Maschinen und automatisierten Systemen minimiert den Materialabfall und senkt die Kosten weiter. Darüber hinaus ermöglicht die Skalierbarkeit dieser Prozesse eine effiziente Kleinserien-Prototypisierung und Massenproduktion, was sie zu einer kostengünstigen Lösung für Automobilhersteller macht.

Die Herstellung von Karosserieblechen umfasst eine Reihe entscheidender Schritte, vom Entwurf bis zum Endprodukt. Die vorbereitende Vorbereitungsphase ist von wesentlicher Bedeutung und umfasst Entwurf, Materialauswahl, Prozessplanung und Ausrüstungsbereitschaft.

Der Prozess beginnt mit einer detaillierten Konstruktionsdokumentation, die mithilfe einer CAD-Software erstellt wird. Ingenieure entwerfen 2D- oder 3D-Schaltpläne, in denen sie Abmessungen, Formen und relative Positionen von Komponenten angeben und dabei die Herstellbarkeit und technische Herausforderungen berücksichtigen.

Die Materialauswahl hat direkten Einfluss auf die Produktqualität. Zu den gängigen Materialien gehören Stahl, Aluminium und Verbundwerkstoffe, die je nach Leistungsanforderungen und Umgebungsbedingungen ausgewählt werden.

Sobald das Design und die Materialien bestätigt sind, wird der Herstellungsprozess geplant, wobei die Verarbeitungsschritte, die erforderliche Ausrüstung und die Parameter festgelegt werden, um Effizienz und Qualität sicherzustellen.

Für die Fertigung sind verschiedene Maschinen wie Scheren, Biegemaschinen, Stanzmaschinen, Laserschneider und Schweißgeräte erforderlich. Diese Maschinen müssen kalibriert und gewartet werden, um eine optimale Leistung zu gewährleisten.

Beim Schneiden werden Rohmaterialien in die erforderlichen Abmessungen und Formen umgewandelt, wobei je nach Materialart und Präzisionsanforderungen unterschiedliche Methoden zum Einsatz kommen.

Scheren ist eine gängige Methode für geradlinige Schnitte mit einer mechanischen oder hydraulischen Guillotine.

Mithilfe einer Presse und einer Matrize werden beim Stanzen effizient und mit hoher Präzision komplizierte Formen in großen Mengen hergestellt.

Das Laserschneiden bietet hochpräzise und saubere Schnitte, ideal für komplexe Geometrien, jedoch mit höheren Betriebskosten.

Das Plasmaschneiden ist effektiv für dicke Bleche und bietet Geschwindigkeit, aber eine rauere Oberfläche.

Ein Kaltschneideverfahren mit Hochdruckwasser und Schleifmitteln, geeignet für Materialien, die empfindlich auf Hitzeverformung reagieren.

Beim Umformen werden flache Bleche durch Biegen, Strecken, Stanzen und Drehen in 3D-Strukturen umgewandelt.

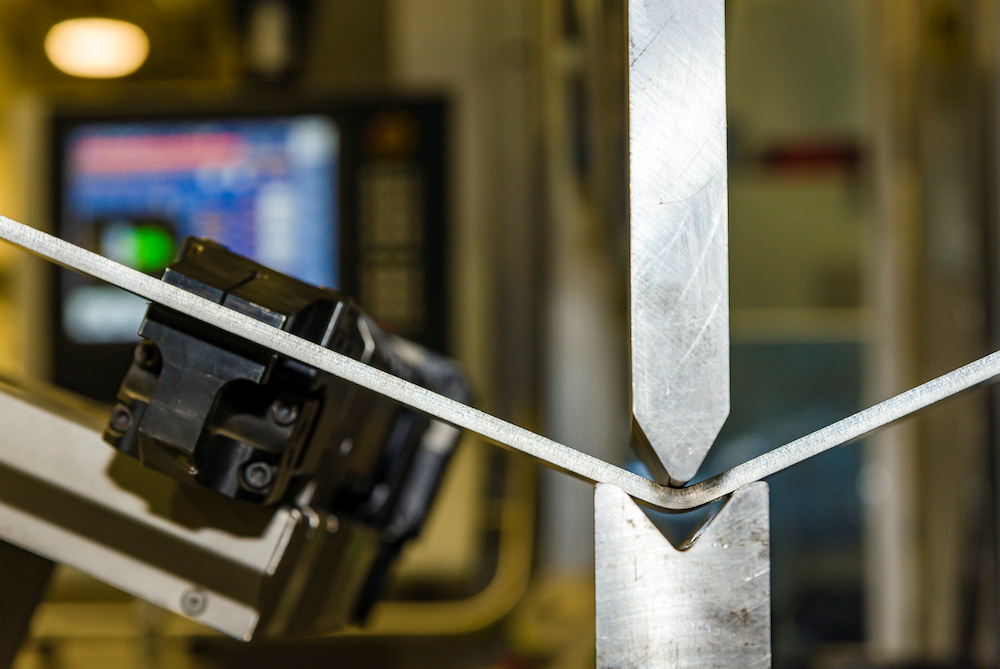

Beim Biegen wird Kraft ausgeübt, um Winkelverformungen zu erzeugen, die mithilfe von Abkantpressen und Matrizen durchgeführt werden.

Das Dehnen formt Blech über eine Matrize mithilfe eines Stempels, der häufig bei Karosserieteilen für Kraftfahrzeuge eingesetzt wird.

Beim Stanzen werden Matrizen und Pressen verwendet, um komplizierte Formen und Muster in der Massenproduktion zu erstellen.

Beim Drehen handelt es sich um ein Rotationsumformverfahren für zylindrische oder konische Teile, das eine hohe Materialeffizienz gewährleistet.

Das Zusammenfügen mehrerer Komponenten zu einer einzigen Baugruppe wird durch verschiedene Techniken erreicht.

Schweißen, einschließlich Lichtbogen-, Laser- und Punktschweißen, sorgt für starke und dauerhafte Verbindungen.

Nieten ist ideal für unterschiedliche Materialien oder wenn Schweißen ungeeignet ist.

Schraubverbindungen ermöglichen eine einfache Demontage und Wartung.

Klebeverbindungen eignen sich für dünne oder wärmeempfindliche Materialien und sorgen für eine glatte und gleichmäßige Verbindung.

Oberflächenbehandlungen verbessern Aussehen, Haltbarkeit und Korrosionsbeständigkeit.

Farbbeschichtungen bieten Schutz und Ästhetik, erfordern jedoch Wartung.

Beim Galvanisieren wird eine Metallschicht abgeschieden, die für Korrosionsbeständigkeit und erhöhte Festigkeit sorgt.

Oxidation bildet durch Eloxieren oder chemische Oxidation eine Schutzschicht auf Metallen wie Aluminium.

Durch die Pulverbeschichtung wird durch elektrostatische Anziehung eine dauerhafte, korrosionsbeständige Schicht aufgetragen.

Die Qualitätskontrolle stellt sicher, dass die Produkte den Spezifikationen und Leistungsstandards entsprechen.

Präzisionsmesswerkzeuge überprüfen Bauteilabmessungen und -toleranzen.

Durch die visuelle und instrumentelle Inspektion werden Oberflächenfehler wie Kratzer, Dellen oder Unstimmigkeiten in der Beschichtung erkannt.

Bei mechanischen Tests werden Festigkeit, Flexibilität und Schlagfestigkeit bewertet.

Zerstörungsfreie Prüfungen (NDT), wie etwa Röntgen- und Ultraschallprüfungen, stellen die Integrität der Verbindung sicher.

Durch die Befolgung dieses strukturierten Prozesses erzielt die Karosserieblechfertigung hochwertige, zuverlässige Komponenten für verschiedene Anwendungen.

Die Herstellung von Karosserieblechen ist ein wesentlicher Prozess für die Reparatur, Restaurierung und Individualisierung von Fahrzeugen. Die Wahl der richtigen Materialien und Herstellungstechniken gewährleistet Haltbarkeit, Sicherheit und Ästhetik. Ganz gleich, ob Sie ein beschädigtes Blech reparieren oder ein individuelles Fahrzeug bauen, professionelle Fertigungsdienstleistungen liefern außergewöhnliche Ergebnisse.

Benötigen Sie eine fachmännische Fertigung von Karosserieblechen?Kontaktieren Sie Shengwoheute für hochwertige, präzisionsgefertigte Lösungen!