Fabricant de solutions personnalisées de matériel de précision

Contenu

Le traitement de la tôle englobe une gamme d'opérations de fabrication (découpe, pliage, formage, assemblage et finition) qui convertissent les tôles brutes en pièces finales. Avant d'assembler ou d'intégrer des pièces métalliques dans des produits, plusieurs étapes de traitement de la tôle garantissent que le matériau répond aux exigences dimensionnelles, mécaniques et esthétiques.

Définition:Le traitement de la tôle fait référence à toutes les procédures appliquées aux tôles plates (par exemple, acier, aluminium, acier inoxydable, cuivre) pour les façonner, les couper, les assembler et les finir en composants.

Importance:Un traitement approprié de la tôle affecte les performances, la durabilité, l’apparence et l’efficacité de la production du produit.

Versatilité:Des panneaux décoratifs aux éléments structurels robustes, le traitement de la tôle sert des secteurs tels que l'automobile, l'aérospatiale, la construction, l'électronique, le médical et l'énergie.

Contexte du flux de travail :Les fabricants combinent souvent plusieurs méthodes de traitement de la tôle (par exemple, découpe + pliage + soudage + finition) pour obtenir la conception et la fonctionnalité requises.

La découpe est la première étape de la plupart des flux de production de tôlerie. Il sépare les feuilles brutes en flans ou en formes pour des opérations ultérieures.

Découpe laser dans le traitement de la tôle

La haute précision et le trait de scie étroit permettent des géométries complexes.

Convient pour l'acier inoxydable, l'acier au carbone, l'aluminium, le cuivre et plus encore.

Le contrôle CNC automatisé garantit la répétabilité et des tolérances serrées.

Zone affectée par la chaleur minimale lors de l'utilisation de lasers à fibre haute puissance, réduisant ainsi la déformation.

Applications : boîtiers électroniques, panneaux décoratifs, boîtiers de dispositifs médicaux.

Découpe plasma dans le traitement de la tôle

Utilise un flux de gaz ionisé pour couper les métaux conducteurs, idéal pour les jauges plus épaisses.

Vitesse de coupe plus rapide sur l'acier lourd, bien que la finition des bords puisse nécessiter un post-traitement.

Commun pour les cadres industriels, les plaques structurelles et les enceintes d'équipement lourd.

Découpe au jet d'eau dans le traitement de la tôle

Le jet d’eau abrasif coupe sans chaleur, évitant ainsi la déformation thermique.

Peut manipuler des alliages exotiques, des composites et des matériaux sensibles à la chaleur.

Souvent utilisé pour les pièces prototypes aux formes complexes ou aux empilements multi-matériaux.

Cisaillement et sciage dans le traitement de la tôle

Cisailles mécaniques pour coupes droites sur tôles et plaques ; économique pour les profils simples.

Scies circulaires ou à ruban pour petites séries ou formes spécifiques.

Moins précis que le laser/plasma mais efficace pour les tâches de découpe basiques.

Poinçonnage dans le traitement de la tôle

Les poinçonneuses CNC créent des trous, des persiennes et de petits éléments par estampage.

Rapide pour les motifs répétitifs ; peut être combiné avec des tourelles à outils pour plus de flexibilité.

Souvent utilisé avant ou après la découpe pour préparer les trous pour l'assemblage.

Le choix de la méthode de découpe appropriée dans la fabrication de tôles dépend de l'épaisseur du matériau, de la complexité de la géométrie, du volume de production et des tolérances.

Les opérations de formage remodèlent les flans plats en angles, courbes ou contours 3D. Une conception efficace pour le formage lors du traitement de la tôle réduit les essais et les erreurs et minimise les problèmes de retour élastique.

Pliage de presse plieuse dans le traitement de la tôle

Les presses plieuses CNC appliquent une force via un poinçon et une matrice pour créer des pliages précis.

Considérations clés : rayons de courbure, épaisseur du matériau, sélection de l'outillage, compensation du retour élastique.

Applications : boîtiers, supports, pièces de châssis, panneaux.

Profilage dans le traitement de la tôle

Le cintrage continu à travers une série de rouleaux crée de longs profils (par exemple, des canaux, des rails).

Idéal pour la production en grand volume de sections transversales uniformes (panneaux de toit, garnitures structurelles).

Nécessite un investissement initial en outillage mais offre un faible coût par pièce à grande échelle.

Emboutissage profond et formage par étirage dans le traitement de la tôle

L'emboutissage profond utilise des matrices pour étirer la feuille dans des formes profondes (par exemple, des conteneurs, des boîtiers).

Le formage par étirement plie et étire la feuille sur un bloc de coffrage, utilisé pour les grands composants incurvés (peaux aérospatiales, panneaux architecturaux).

Nécessite une conception soignée de la matrice et une disposition vierge pour éviter l'amincissement, les plis ou les déchirures.

Formage incrémental de tôles dans le traitement de la tôle

L'outil contrôlé par CNC déforme progressivement la feuille dans la forme souhaitée sans matrice dédiée.

Convient aux petits volumes ou au prototypage où les coûts d'outillage doivent être minimisés.

Permet de la flexibilité mais peut avoir des temps de cycle plus lents.

Les techniques d'assemblage combinent plusieurs pièces de tôle en assemblages. Chaque méthode d'assemblage présente des compromis en termes de résistance, d'apparence et de complexité du processus dans le traitement de la tôle.

Soudage dans le traitement de la tôle

Soudage MIG: Efficace pour de nombreuses tôles ferreuses et non ferreuses ; bonne pénétration mais peut nécessiter un contrôle qualifié sur des épaisseurs fines pour éviter les brûlures.

Soudage TIG: Soudures de haute précision et d’aspect propre ; idéal pour l'acier inoxydable ou l'aluminium, courants dans les composants médicaux ou aérospatiaux fabriqués via le traitement de la tôle.

Soudage par points: Rapide pour les joints de tôles qui se chevauchent (par exemple, panneaux automobiles).

Soudage laser: Soudures précises et à faible distorsion ; utilisé pour les assemblages critiques nécessitant des joints propres.

Une conception de montage et une séquence de soudage appropriées réduisent la distorsion, essentielle dans l'assemblage de traitement de tôle de haute précision.

Fixation mécanique dans le traitement de la tôle

Rivets, boulons, vis, clinchage : permettent le démontage ou l'assemblage de matériaux hétérogènes sans chaleur.

Le clinchage forme des joints imbriqués par déformation plastique localisée, utile lorsque le soudage n'est pas pratique.

Incorporez des fonctionnalités (par exemple, des brides, des languettes, des avant-trous) lors de la conception pour rationaliser l'assemblage.

Collage adhésif dans le traitement de la tôle

Les adhésifs structurels joignent les feuilles sans apport thermique, conservant ainsi les propriétés du matériau.

Utile pour assembler des métaux différents ou lorsque l'esthétique exige des coutures invisibles.

Les processus de préparation et de durcissement des surfaces doivent être intégrés dans les flux de travail de traitement de la tôle.

La sélection de la méthode d'assemblage appropriée dans la fabrication de tôles dépend des exigences de résistance des joints, de la compatibilité des matériaux, des facteurs environnementaux et du volume de production.

Après le façonnage et l'assemblage, le traitement de la tôle comprend souvent des étapes de finition pour améliorer la durabilité, l'apparence ou la résistance à la corrosion.

Revêtement en poudre dans le traitement de la tôle

L’application électrostatique de poudre sèche et le durcissement donnent une finition durable et uniforme.

Résistant aux chocs, aux produits chimiques et aux UV ; utilisé pour les enceintes extérieures, les panneaux architecturaux.

Un prétraitement (par exemple, un nettoyage au phosphate) garantit l'adhérence et la longévité.

Anodisation dans le traitement de la tôle

Traitement électrochimique des pièces en aluminium, améliorant la résistance à la corrosion et la dureté de surface.

Permet la teinture des couleurs pour le marquage ou le codage fonctionnel.

Commun dans les boîtiers électroniques, les garnitures décoratives.

Galvanoplastie et galvanisation dans le traitement de la tôle

De fines couches métalliques (par exemple zinc, nickel, chrome) améliorent la résistance à la corrosion et l'apparence.

Les pièces en acier galvanisé empêchent la rouille en extérieur ou dans des environnements difficiles.

Un contrôle minutieux du processus de traitement de la tôle garantit une épaisseur et une adhérence uniformes du revêtement.

Polissage, polissage et passivation dans le traitement de la tôle

Le polissage mécanique ou chimique crée des surfaces lisses et réfléchissantes, essentielles aux composants médicaux ou en contact avec les aliments.

La passivation de l'acier inoxydable élimine le fer libre, renforçant ainsi la résistance à la corrosion, souvent requise dans la fabrication de dispositifs médicaux.

Texturation et finitions décoratives dans le traitement de la tôle

Des techniques telles que le microbillage ou le gaufrage ajoutent des textures de surface fonctionnelles ou esthétiques.

Les motifs en relief peuvent augmenter la rigidité ou offrir une résistance au glissement.

Les perforations décoratives ou les motifs découpés au laser améliorent l'attrait du design.

L'intégration des considérations de finition dès le début de la conception garantit que les séquences de fabrication de la tôle prennent en compte les prétraitements, le masquage ou le montage nécessaires pour les revêtements.

La sélection des bonnes méthodes de traitement de la tôle nécessite d'évaluer plusieurs facteurs :

Type de matériau: L'acier, l'acier inoxydable, l'aluminium, le cuivre, le laiton, le titane et les alliages spéciaux ont chacun une formabilité, une résistance et une résistance à la corrosion uniques.

Épaisseur et calibre: Les feuilles plus fines peuvent se déformer sous certains processus ; les plaques plus épaisses nécessitent un équipement plus résistant.

Exigences mécaniques: Les pièces porteuses exigent des matériaux plus solides et des méthodes d'assemblage appropriées dans le traitement de la tôle.

Exigences de surface: Les applications esthétiques ou hygiéniques (médicales, alimentaires) imposent des critères de finition stricts, influençant les choix de procédés.

Complexité de la géométrie: Les formes complexes avec des coins serrés ou des emboutissages profonds nécessitent une découpe précise (par exemple au laser) et des techniques de formage avancées.

Précision dimensionnelle: Les pièces à haute tolérance peuvent nécessiter des processus contrôlés par CNC et une inspection en cours de processus intégrée au traitement de la tôle.

Intégration des fonctionnalités: La combinaison de plusieurs fonctions en une seule pièce (par exemple, les caractéristiques de montage, les fentes de ventilation) nécessite un séquencement minutieux de découpe, de pliage et d'assemblage.

Prototypage vs production de masse: Un faible volume peut favoriser des processus flexibles (jet d'eau, formage incrémental), tandis qu'un volume élevé justifie un investissement en outillage (matrices d'emboutissage, installations de profilage).

Coûts d'outillage: Les processus tels que l'emboutissage nécessitent la conception et la maintenance de matrices ; comparer aux économies de coûts par pièce à grande échelle.

Temps machine et main d’œuvre: L'automatisation CNC réduit le travail manuel mais implique du temps de programmation ; Équilibrez les coûts d'installation avec les longueurs de tirage pour un traitement de la tôle rentable.

Disponibilité de l'équipement: Les machines CNC avancées, les découpeuses laser et les équipements de formage spécialisés peuvent avoir des contraintes de calendrier ; planifier tôt.

Approvisionnement en matériaux: Assurer un approvisionnement fiable en alliages requis ; considérer les impacts des achats nationaux et étrangers.

Logistique et livraison: Les délais d'expédition et les processus douaniers affectent le délai de livraison total ; Travailler avec un fournisseur comme Shengwo avec une logistique pilotée par ERP améliore la prévisibilité.

Normes de l'industrie: Les secteurs de l'automobile, de l'aérospatiale, du médical et de l'électronique exigent des certifications (ISO 9001, IATF 16949, ISO 13485) et une traçabilité dans la transformation de la tôle.

Protocoles d'inspection: Les inspections en cours de processus et finales (MMT, mesure optique) doivent être intégrées dans le flux de travail.

Conformité réglementaire: Les certifications des matériaux, les rapports de test et les réglementations environnementales guident la sélection et la documentation des processus dans le traitement de la tôle.

En évaluant ces facteurs, les concepteurs et les équipes d'approvisionnement peuvent choisir la combinaison optimale de techniques de fabrication de tôle pour chaque projet.

Panneaux de carrosserie et composants de châssis: Emboutissage et pliage de pièces à gros volume et à tolérances serrées.

Systèmes d'échappement et boucliers thermiques: Formage et soudage de l’acier inoxydable pour plus de durabilité.

Garnitures et supports intérieurs: Découpe et finition laser pour un attrait esthétique.

Cadres et supports structurels: Alliages à haute résistance traités par découpe et formage CNC précis.

Composants du moteur et conduits: Traitement de la tôle combiné à une finition avancée pour la résistance à la corrosion.

Panneaux intérieurs de cabine: Pièces légères en aluminium produites par profilage et pliage CNC.

Boîtiers et châssis: Fentes d'aération découpées au laser, courbures de précision et finitions de surface de haute qualité.

Dissipateurs de chaleur et boucliers EMI: Ailettes usinées et structures formées nécessitant un contrôle dimensionnel strict.

Panneaux de montage en rack: Dimensions standardisées réalisées par poinçonnage et pliage.

Boîtiers d'équipement: Coffrets en acier inoxydable ou en aluminium nécessitant des finitions hygiéniques (électropolissage, passivation).

Plateaux pour instruments chirurgicaux: Emboutissage profond et formage avec revêtements résistant à la corrosion.

Structures de support et stands: Assemblages soudés avec des tolérances précises pour la sécurité et la fiabilité.

Panneaux et revêtements de façade: Tôles perforées décoratives découpées au laser, façonnées selon les profils souhaités et thermolaquées.

Conduits CVC: Tôles formées et assemblées nécessitant des joints étanches.

Composants structurels: Supports porteurs et éléments de finition fabriqués par pliage, soudage et finition.

Boîtiers pour équipements électriques: Traitement de la tôle avec revêtements de protection pour une durabilité en extérieur.

Cadres et supports de panneaux solaires: Profilés en aluminium formés et usinés pour une résistance légère.

Composants d'éoliennes: Formage et soudage à grande échelle de pièces de structure.

Ces exemples illustrent comment diverses techniques de fabrication de tôles se combinent pour répondre aux exigences spécifiques de l'industrie en matière de performances, d'esthétique et de coût.

Une collaboration précoce entre les concepteurs et les fabricants optimise les flux de travail de traitement de la tôle :

DFM pour le traitement de la tôle

Simplifiez la géométrie : évitez la complexité inutile qui augmente les configurations.

Standardisez les caractéristiques : utilisez des tailles de trous, des rayons de courbure et des épaisseurs de matériaux courants.

Incorporez des points de référence et des fonctionnalités de fixation pour accélérer l’alignement.

Engagez le système d'optimisation DFM de Shengwo pour analyser les conceptions en termes de fabricabilité, réduisant ainsi les itérations et les coûts.

Optimisation des matériaux

Sélectionnez des matériaux qui équilibrent performances et usinabilité (par exemple, certains alliages d'aluminium pour faciliter le formage par rapport à l'acier inoxydable pour la résistance à la corrosion).

Planifiez les tailles de flans et les stratégies d'imbrication pour minimiser les déchets lors du traitement de la tôle.

Envisagez des matériaux composites ou enduits lorsque la fonctionnalité exige des solutions multi-matériaux.

Stratégie de tolérance

Appliquer des tolérances strictes uniquement lorsque cela est fonctionnellement requis ; desserrer les dimensions non critiques pour réduire le temps d'usinage.

Spécifiez clairement les zones de tolérance dans la CAO et les dessins pour éviter toute mauvaise interprétation.

Utilisez les données statistiques de contrôle des processus provenant de fabricants comme Shengwo pour définir des tolérances réalistes pour une qualité constante.

Normes pertinentes :

Séquençage des processus

Déterminez l'ordre optimal : par exemple, découpe → formage → soudage → finition, en garantissant un minimum de manipulation et de distorsion.

Prévoyez des détensionnements intermédiaires ou des inspections intermédiaires pour les pièces complexes.

Coordonnez-vous avec Shengwo pour tirer parti des flux de travail automatisés et de la planification ERP pour un débit efficace.

En intégrant ces considérations de conception, les équipes peuvent exploiter tout le potentiel de la fabrication de tôles, en fournissant des pièces qui répondent aux exigences à moindre coût et dans des délais de livraison plus courts.

Shengwo Machinery se distingue comme un partenaire de premier plan pour le traitement de la tôle en raison de :

Services complets à guichet unique: De la consultation de conception détaillée et de l'optimisation DFM à la découpe, au formage, au soudage, à la finition, à l'assemblage et à l'emballage.

Technologie avancée et systèmes brevetés: Équipé d'une découpe laser, d'un pliage de précision, d'un équipement de soudage efficace et de machines exclusives de traitement de surface à plusieurs étapes, garantissant une qualité et une cohérence supérieures des pièces.

Base de production moderne: Une installation de 2 500 m² intégrant la R&D, les tests de fiabilité, la production de pièces structurelles, l'assemblage de produits finis, la logistique intelligente et la gestion numérique pilotée par ERP pour des opérations efficaces.

Titres et certifications mondiaux: Fournisseur certifié des entreprises Fortune 500 (par exemple, Schneider Electric), reconnue comme « Entreprise nationale de haute technologie » avec des systèmes ISO et des innovations brevetées.

Industrie 4.0 et fabrication intelligente: Le système d'optimisation DFM auto-développé et les processus de production intelligents raccourcissent les cycles de développement, améliorent les rendements et optimisent l'efficacité de la chaîne d'approvisionnement.

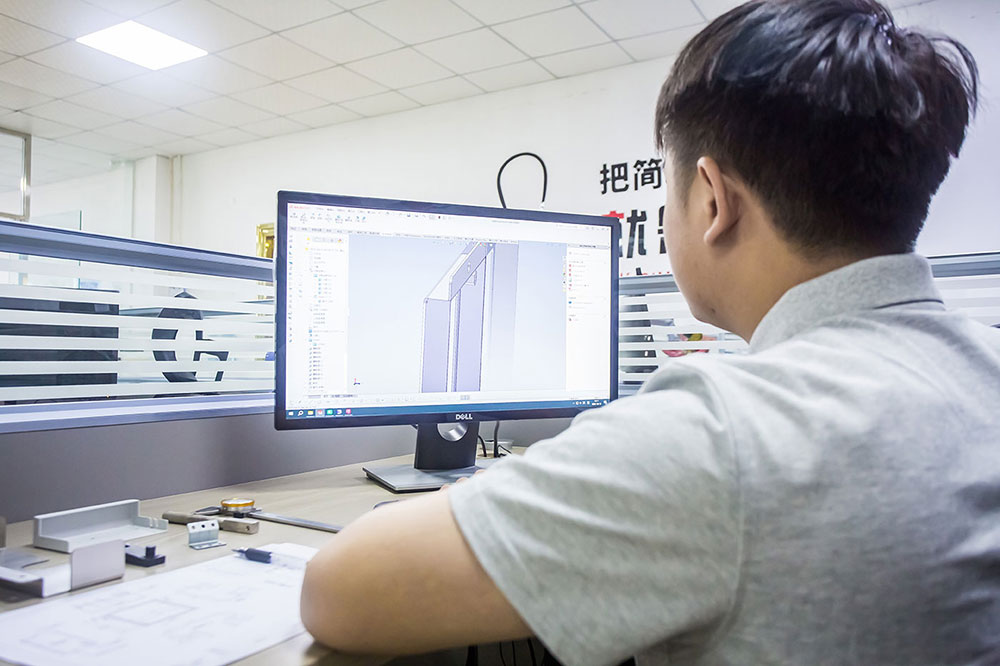

Équipe expérimentée et collaborative: Une culture diversifiée et inclusive favorise un travail d'équipe efficace ; les ingénieurs et les techniciens travaillent en étroite collaboration avec les clients pour résoudre les défis de conception et assurer la fabricabilité dans le traitement de la tôle.

Assurance qualité et traçabilité: Des protocoles d'inspection rigoureux (MMT, mesure optique), une traçabilité des matériaux et une gestion de la qualité certifiée ISO garantissent des résultats cohérents d'un lot à l'autre.

Focus sur la durabilité: Les équipements économes en énergie, l'imbrication intelligente pour réduire les déchets, les programmes de recyclage et la conformité environnementale s'alignent sur les objectifs mondiaux de durabilité.

Expertise industrielle: Au service de l'automobile, de la médecine, des communications, du cloud computing, de l'électronique grand public, de la vente au détail, de la construction, de l'énergie, etc. : Shengwo comprend les normes et les exigences des applications spécifiques au secteur.

Le partenariat avec Shengwo garantit que vos besoins en matière de fabrication de tôle sont satisfaits avec une technologie de pointe, des conseils d'experts et une livraison fiable, permettant à vos produits d'exceller sur le marché.

La maîtrise des différentes techniques et applications de traitement de la tôle permet aux fabricants de fournir des composants de haute qualité et rentables dans tous les secteurs. En sélectionnant soigneusement les processus (découpe, formage, assemblage et finition) en fonction des propriétés des matériaux, de la complexité de la conception et du volume de production, les équipes peuvent optimiser les performances, réduire les déchets et accélérer la mise sur le marché. Collaborer avec un partenaire expérimenté commeMachines Shengwo, qui propose une technologie de pointe, une expertise DFM, des systèmes qualité certifiés ISO et des services intégrés, garantit le succès de vos projets de tôlerie.

Prêt à améliorer votre traitement de la tôle ?Contactez Shengwo aujourd'huipour une consultation gratuite, un devis détaillé ou une visite virtuelle de l'usine. Laissez-nous vous aider à transformer vos conceptions en réalités conçues avec précision !

Q1 : Qu'est-ce que le traitement de la tôle et pourquoi est-il important ?

A: Le traitement de la tôle fait référence à la découpe, au formage, à l'assemblage et à la finition de tôles plates en pièces finales. C’est important car cela permet la création de composants durables et précis utilisés dans toutes les industries, ayant un impact sur les performances, l’esthétique et l’efficacité de la fabrication des produits.

Q2 : Comment choisir la bonne technique de traitement de la tôle ?

A: Tenez compte du type de matériau, de l'épaisseur, de la complexité géométrique, des tolérances, du volume de production et des exigences de finition. Collaborez dès le début avec des fabricants comme Shengwo pour l'analyse DFM afin de déterminer les processus optimaux (par exemple, découpe laser pour la précision, estampage pour les séries à grand volume).

Q3 : Quelles industries bénéficient le plus du traitement de la tôle ?

A: Les industries de l'automobile, de l'aérospatiale, de l'électronique, du médical, de la construction et de l'énergie dépendent fortement du traitement de la tôle pour les boîtiers, les pièces structurelles, les panneaux décoratifs et les composants fonctionnels.

Q4 : Comment puis-je garantir la qualité du traitement de la tôle ?

A: Définir des spécifications et des tolérances claires, demander des prototypes, mettre en œuvre des inspections en cours de fabrication et finales (à l'aide de MMT ou de systèmes optiques) et maintenir la traçabilité. Choisissez des fournisseurs dotés de certifications ISO et de systèmes d’assurance qualité robustes comme Shengwo.

Q5 : Quels sont les matériaux couramment utilisés dans le traitement de la tôle ?

A: Acier inoxydable, acier au carbone, aluminium, cuivre, laiton, titane et alliages spéciaux. Le choix du matériau dépend de la résistance, du poids, de la résistance à la corrosion et de facteurs spécifiques à l'application.

Q6 : Comment la conception pour la fabricabilité (DFM) améliore-t-elle les résultats du traitement de la tôle ?

A: DFM identifie très tôt les problèmes de fabrication potentiels (par exemple, courbures difficiles, configurations excessives), permettant ainsi des ajustements de conception qui réduisent les coûts, raccourcissent les délais de livraison et améliorent le rendement. Le système DFM développé par Shengwo automatise et accélère ce processus.

Q7 : Quelles options de finition existent dans le traitement de la tôle ?

A: Revêtement en poudre, anodisation, galvanoplastie, galvanisation, électropolissage, passivation, microbillage et gaufrage ou perforation décoratifs. Une planification précoce garantit que la finition s'intègre parfaitement aux flux de production.

Q8 : Comment Shengwo peut-il vous aider avec des assemblages de tôlerie complexes ?

A: Shengwo propose une assistance technique experte, des méthodes d'assemblage avancées (soudage, clinchage, collage), un montage précis et des flux de travail automatisés. Leur installation gère la découpe, le formage, le soudage, la finition et l’assemblage sous un même toit.

Q9 : À quels délais puis-je m'attendre pour les projets de traitement de tôle ?

A: Dépend de la complexité et du volume. La gestion basée sur l'ERP et les processus de production intelligents de Shengwo permettent un prototypage rapide (souvent en quelques jours) et une production de masse évolutive avec une planification prévisible.

Q10 : Comment Shengwo assure-t-il un traitement durable de la tôle ?

A: En utilisant des équipements économes en énergie (par exemple, des lasers à fibre), en optimisant l'imbrication pour réduire les déchets, en recyclant les chutes et en respectant les réglementations environnementales, Shengwo aligne la fabrication sur les objectifs de durabilité.