Hersteller kundenspezifischer Präzisionshardwarelösungen

Autor |Shengwo Industry Insights-Team

Aktualisiert | September 2025

Inhalt

Dieser Artikel bietet eine ausführliche Untersuchung der Präzisionsblechfertigung und deckt grundlegende Kenntnisse und praktische Fertigkeiten ab. Auch für Anfänger ist dieser Leitfaden leicht verständlich. Es richtet sich an Blecharbeiter, Produktionslinienbediener und Techniker aller Qualifikationsniveaus. Darüber hinaus können Heimwerker es als wertvolle Referenz nutzen.

In diesem Leitfaden erfahren Sie:

Bei der Präzisionsblechfertigung handelt es sich um einen hochspezialisierten Herstellungsprozess zur Herstellung komplizierter und präziser Metallkomponenten. Dabei werden Metallbleche gestanzt, geschnitten, geformt und zu fertigen Teilen oder Komponenten geschweißt, die bei der Montage verschiedener Produkte, Strukturen oder Geräte verwendet werden.

Dieses Verfahren ist eine unschätzbar wertvolle Metallbearbeitungstechnik, die es Herstellern ermöglicht, flache Bleche aus Kohlenstoffstahl, Edelstahl, Aluminium und anderen Legierungen mit äußerster Präzision in nahezu jede beliebige Form zu bringen. Es erfordert den Einsatz verschiedener fortschrittlicher Technologien und Maschinen, um rohe Metallbleche in Endprodukte umzuwandeln, die strenge Toleranzen und Designspezifikationen erfüllen.

Schauen Sie sich um – ob es sich um eine Arztpraxis, ein Bürogebäude, eine Privat- oder Großküche, ein Auto, einen LKW oder einen Bus handelt – die Präzisionsblechfertigung spielt eine entscheidende Rolle. Von Haushaltsgeräten, Elektronik und medizinischen Geräten bis hin zu Komponenten für die Herstellung von Zügen, Flugzeugen, Fahrzeugen, Bussen und sogar Gebäuden – dieser Herstellungsprozess wird branchenübergreifend eingesetzt. Die Liste ist praktisch endlos.

Einfach ausgedrückt: Bei der Präzisionsblechfertigung werden Materialien mithilfe eines oder mehrerer Herstellungsprozesse umgeformt, entfernt oder zusammengefügt, um komplexe und hochpräzise Metallteile oder Baugruppen zu erstellen, die strenge Toleranzanforderungen erfüllen.

Die Blechfertigung umfasst die Kalt- und Warmumformung, Montage und Verbindung von Metallplatten, Profilen und Rohren durch Schweißen, Nieten, Schrauben und andere Verbindungsmethoden zur Herstellung von Metallkomponenten. Mit diesem Verfahren wird alles hergestellt, von Kleinteilen für Landmaschinen bis hin zu großen Baustahlträgern für den Bau.

Die Präzisionsblechfertigung ist in verschiedenen Branchen von wesentlicher Bedeutung, darunter:

Diese Branchen florieren weltweit und die Präzisionsblechfertigung bleibt ein Eckpfeiler ihrer Herstellungsprozesse.

Laut Handel: Blechteile machen mehr als 90 % aller Metallprodukte auf dem Markt aus.

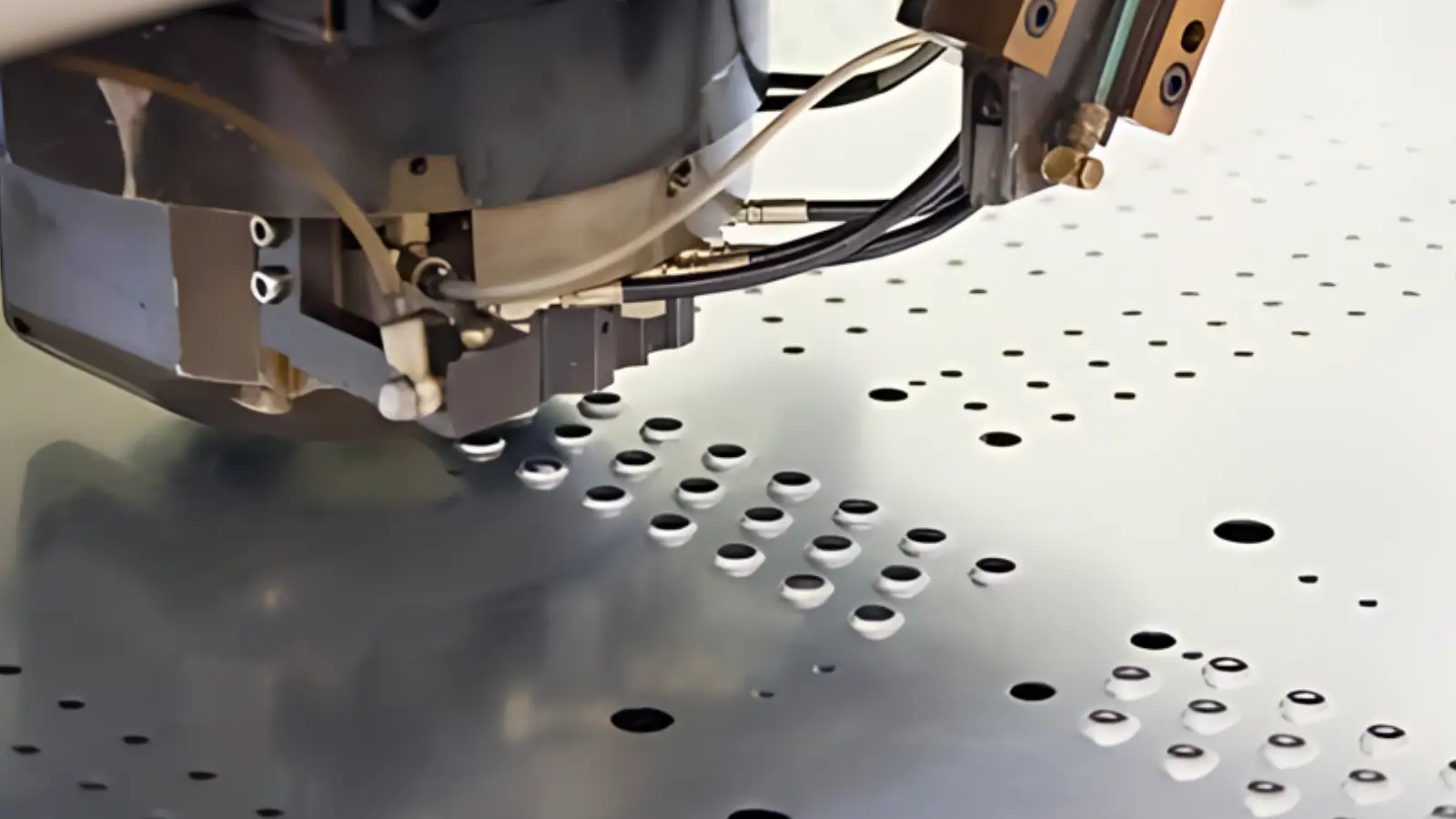

Bei der Blechbearbeitung kommt in erster Linie die Stanztechnik zum Einsatz, bei der Stanzgeräte Druck auf Bleche ausüben und unter dem Einfluss einer Form eine plastische Verformung bewirken, um Teile mit bestimmten Formen und Abmessungen zu erhalten. Diese Verarbeitungsmethode weist folgende Merkmale auf:

Darüber hinaus werden Blechkomponenten häufig durch Schweißverfahren zusammengefügt, bei denen Hitze, Druck oder eine Kombination aus beidem genutzt werden, um eine dauerhafte Materialverbindung zu erreichen. Dadurch weist die Blechbearbeitung auch folgende Merkmale auf:

Bei der Kaltblechbearbeitung geht es um das Schneiden, Formen und Verbinden von Blech-, Profil- und Rohrmaterialien, die einen einzigartigen Produktionsablauf und Betriebsstandards bilden.

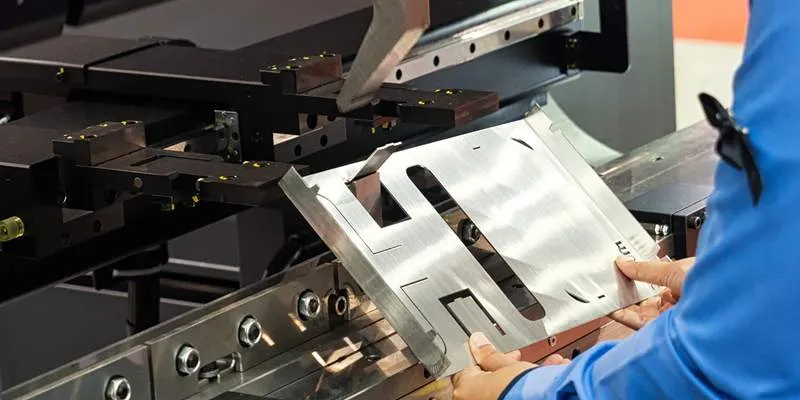

Die Blechbearbeitung ist eine Präzisionsfertigungstechnik, die mehrere entscheidende Schritte umfasst, um die Qualität, Genauigkeit und Funktionalität der Komponenten sicherzustellen. Zu den Schlüsselprozessen gehören:

Zeichnungen sind die Grundlage der Bearbeitung. Die genaue Interpretation von Bauplänen gewährleistet ein klares Verständnis der Komponentenstrukturen, Formen, Abmessungen und technischen Anforderungen. Diese Zeichnungen dienen als Grundlage für die Fertigung und Prüfung und sind somit wesentliche technische Dokumente.

Basierend auf den Teilezeichnungen werden geeignete Fertigungstechniken unter Berücksichtigung von Materialeigenschaften, Bauteilformen und Maßanforderungen ausgewählt. Notwendige Bearbeitungszugaben werden ermittelt, wie zum Beispiel der Neutrallagen-Biegeradius für gebogene Bauteile. Anschließend wird durch Berechnungen oder Versuche eine Entwicklungszeichnung (Layoutzeichnung) im Maßstab 1:1 erstellt, um Bezugslinien oder Prüfvorlagen festzulegen. Dies ist der erste Schritt in der Blechbearbeitung und ein entscheidender Teil der Prozessplanung.

Der Prozessplan dient als technische Richtlinie für die Herstellung von Blechbauteilen und definiert den Fertigungsablauf und die Betriebsabläufe. Während die Erstellung in der Regel von Ingenieuren durchgeführt wird, können je nach Komplexität des Bauteils auch erfahrene Blechspezialisten oder leitende Handwerker beteiligt sein.

Bei diesen Prozessen wird Blech gemäß den Designvorgaben geschnitten, darunter:

Diese Prozesse modifizieren die Form von Blechen, um Designanforderungen zu erfüllen, einschließlich:

Um die Korrosionsbeständigkeit, Verschleißfestigkeit und Ästhetik zu verbessern, werden verarbeitete Komponenten häufig Oberflächenbehandlungen wie Galvanisieren oder Lackieren unterzogen. Darüber hinaus werden strenge Prüfverfahren implementiert, um die Qualität sicherzustellen:

Die Präzisionsblechbearbeitung wird häufig zur Herstellung hochpräziser Komponenten und Produkte eingesetzt. Es umfasst verschiedene Formgebungs-, Subtraktions- und Montagetechnologien. Zu den primären Techniken gehören:

Umformen beruht auf der plastischen Verformung von Materialien, um diese zu formen, ohne ihre Struktur oder ihr Volumen zu verändern. Zu den gängigen Methoden gehören:

Subtraktive Techniken entfernen überschüssiges Material, um präzise Komponenten herzustellen, oft unter Verwendung von CNC-Geräten (Computer Numerical Control). Zu den wichtigsten Methoden gehören:

Montagetechniken integrieren mehrere Komponenten in fertige Produkte. Zu den gängigen Methoden gehören:

Oberflächenbehandlungen verbessern Aussehen, Haltbarkeit und Korrosionsbeständigkeit. Zu den gängigen Techniken gehören:

Die letzte Phase der Präzisionsblechbearbeitung umfasst die Montage und Integration von Komponenten, darunter:

Durch die Integration dieser fortschrittlichen Techniken gewährleistet die Präzisionsblechbearbeitung die Herstellung hochwertiger, langlebiger und funktionsoptimierter Komponenten in verschiedenen Branchen.

In der Präzisionsblechfertigung werden alle Komponenten nach strengen Designvorgaben gefertigt, um eine Gesamtsystemkompatibilität sicherzustellen. Bei unzureichender Bauteilgenauigkeit kann es zu Systemstörungen kommen. Bei der Präzisionsblechfertigung werden hochpräzise Bearbeitungsprozesse eingesetzt, um sicherzustellen, dass alle Teile hinsichtlich Größe, Form und Funktionalität perfekt zusammenpassen und so die Gesamtleistung und Stabilität des Produkts verbessert werden.

Präzise konstruierte und genau gemessene Teile tragen zu sichereren und zuverlässigeren Fertigungs- und Montageprozessen bei. Bei der Präzisionsblechfertigung werden strenge Industriestandards eingehalten, menschliche Fehler werden minimiert, die Sicherheit während der Produktion verbessert und die Konsistenz und Qualität des Endprodukts sichergestellt.

In der industriellen Produktion und Anlagenwartung ist die Fähigkeit, Ersatzteile schnell, sicher und präzise herzustellen, von entscheidender Bedeutung. Bei der Präzisionsblechfertigung liegt der Fokus auf Details, um einen reibungslosen Systembetrieb bei gleichzeitiger Minimierung von Ausfallzeiten zu gewährleisten und es Unternehmen zu ermöglichen, eine hohe Produktionseffizienz und Lieferpläne aufrechtzuerhalten.

Mit diesem Verfahren werden extrem enge Toleranzen bei der Herstellung komplexer Metallkomponenten erreicht – bis zu ±0,002 Zoll – und so eine überragende Maßhaltigkeit und Konsistenz im Endprodukt gewährleistet.

Die Präzisionsblechfertigung unterstützt die individuelle Anpassung und ermöglicht die Herstellung einzigartiger Teile und Komponenten, die auf spezifische Kundenanforderungen zugeschnitten sind, einschließlich Größe, Form und Funktionalität. Aufgrund dieser Flexibilität eignet es sich für Anwendungen, die vom Kleinserien-Prototyping bis zur Großserienfertigung reichen.

Dieses Verfahren eignet sich für eine Vielzahl von Materialien, darunter Edelstahl, Aluminium, Messing, Kupfer und verschiedene Hochleistungslegierungen. Es ermöglicht die Herstellung von Komponenten mit spezifischen mechanischen Eigenschaften, Korrosionsbeständigkeit und Oberflächenbeschaffenheit, um den Anforderungen verschiedener Branchen gerecht zu werden.

Im Vergleich zu herkömmlichen Fertigungsmethoden minimiert die Präzisionsblechfertigung den Materialabfall und optimiert die Rohstoffnutzung. Es weist erhebliche Kostenvorteile bei der Produktion mittlerer bis großer Stückzahlen auf. Durch die präzise Steuerung des Produktionsprozesses wird maximale Effizienz erreicht und letztendlich die Herstellungskosten gesenkt.

Durch den Einsatz fortschrittlicher Automatisierungsgeräte und optimierter Produktionsabläufe ermöglicht die Präzisionsblechfertigung eine schnelle Auftragsabwicklung, die Einhaltung enger Produktionsfristen und eine schnelle Reaktion auf Marktschwankungen.

Durch Biegen, Formen, Schneiden, Schweißen und andere Techniken können mit dieser Fertigungsmethode Komponenten mit Kurven, Winkeln und komplizierten Merkmalen hergestellt werden, die anspruchsvollen Fertigungsanforderungen gerecht werden.

Durch die Verwendung hochwertiger Materialien und präziser Fertigungstechniken erreicht das Endprodukt eine außergewöhnliche Festigkeit und Haltbarkeit und gewährleistet eine stabile Leistung auch in anspruchsvollen Umgebungen.

Fortschrittliche Automatisierungsgeräte sorgen für eine hohe Konsistenz im Herstellungsprozess und garantieren, dass jedes Bauteil in der Großserienfertigung den gleichen Qualitätsstandards entspricht. Dies ist insbesondere für Branchen von Vorteil, die ein hohes Volumen identischer Teile benötigen.

Die Präzisionsblechfertigung eignet sich gut für die schnelle Prototypenerstellung und ermöglicht es Unternehmen, Produkttests und -validierungen in kurzer Zeit durchzuführen. Dies beschleunigt die Entwicklung neuer Produkte, senkt die F&E-Kosten und verkürzt die Markteinführungszeit.

Die Präzisionsblechfertigung erfordert häufig qualifizierte Arbeitskräfte und sorgfältige Handwerkskunst, was zu höheren Arbeitskosten führt. Die Komplexität des Prozesses führt im Vergleich zu anderen Herstellungsverfahren auch zu einer erhöhten Arbeitsintensität.

Im Gegensatz zu anderen Metallumformtechniken ist die Präzisionsblechfertigung nicht ideal für tiefgezogene Formen. Das Verfahren ist bei Teilen mit relativ einfachen Biegungen und Schnitten effektiver als bei Teilen mit tiefen oder stark konturierten Geometrien.

Aufgrund der Notwendigkeit einer detaillierten Konstruktion, präzisen Bearbeitung und Qualitätskontrolle ist der Produktionszyklus für Präzisionsblechkomponenten im Vergleich zu Standardmethoden zur Metallherstellung tendenziell länger.

Die bei diesem Prozess erforderliche Präzision führt dazu, dass die Produktionsgeschwindigkeit oft langsamer ist. Der Zeitaufwand für Einrichtung, Messung und Qualitätssicherung kann die Durchlaufzeiten verlängern, insbesondere bei kundenspezifischen oder Kleinserienfertigungen.

Die Herstellung von Präzisionsblechen ist im Allgemeinen mit höheren Materialkosten verbunden, da hochwertigere Rohstoffe und engere Toleranzen erforderlich sind. Darüber hinaus zielt der Prozess zwar darauf ab, den Materialverbrauch zu optimieren, bestimmte Designs und Schnitttechniken können jedoch zu erhöhtem Materialabfall führen.

Die präzise Blechfertigung erfordert sorgfältige Planung und Liebe zum Detail. Es ist wichtig, Designprinzipien wie Biegetechniken, kritische Abmessungen und den K-Faktor zu verstehen. Faktoren wie Biegeradius, Richtung und Flanschlänge müssen ebenfalls sorgfältig berücksichtigt werden.

Dies unterstreicht die entscheidende Rolle des technischen Designs im Blechfertigungsprozess. Eine effektive Zusammenarbeit zwischen Ingenieuren und Herstellern ist der Schlüssel zum Projekterfolg. Sie stellt sicher, dass präzise Anforderungen erfüllt werden, während gleichzeitig Verschwendung minimiert, Zeit gespart und die Gesamtkosten gesenkt werden.

Bei den Fertigungsschritten der Präzisionsblechfertigung handelt es sich um die Herstellung hochpräziser Metallbauteile, insbesondere für Fahrzeuge. Dieser Prozess beginnt mit dem Design, gefolgt von Schneiden, Formen, Fügen, Endbearbeitung, Qualitätskontrolle und Endmontage.

Der Prozess beginnt mit der Erstellung detaillierter technischer Zeichnungen und BlaupausenSoftware für computergestütztes Design (CAD).. Ingenieure und Designer berücksichtigen Faktoren wie:

✔ Gewünschte Form und Maße

✔ Materialauswahl

✔ Strukturelle Integrität

✔ Sicherheitsstandards

✔ Machbarkeit der Herstellung

Ein gut geplantes Design stellt sicher, dass das Endprodukt funktionale und ästhetische Anforderungen erfüllt und gleichzeitig die Herstellbarkeit optimiert.

Mit Hilfe von werden Bleche in die benötigten Formen und Größen geschnittenfortschrittliche Schneidtechnologien, einschließlich:

Diese Methoden gewährleisten Genauigkeit und minimieren gleichzeitig die Materialverschwendung.

Beim Umformen werden die Metallbleche mithilfe von Techniken in die gewünschte Geometrie gebracht:

Diese Prozesse sind entscheidend für die Erreichung der geforderten ZieleMaßhaltigkeitund strukturelle Integrität.

Verschiedene Metallteile sindmontiert und verklebtunter Verwendung von Techniken wie:

Die Wahl der Verbindungsmethode hängt von der Materialart ab,Festigkeitsanforderungen, UndDesignbeschränkungen.

Fertige Metallteile werden einer Prüfung unterzogenOberflächenbehandlungzur Verbesserung der Haltbarkeit, Korrosionsbeständigkeit und Ästhetik. Zu den gängigen Veredelungstechniken gehören:

✔Malerei– Bietet eine schützende und dekorative Beschichtung

✔Pulverbeschichtung– Bietet eine langlebige, hochwertige Oberfläche

✔Eloxieren– Verbessert die Korrosionsbeständigkeit, insbesondere bei Aluminium

Diese Behandlungen helfen, die zu verlängernLebensdauervon Metallbauteilen, indem es sie vor Verschleiß und Umweltschäden schützt.

Während des gesamten HerstellungsprozessesQualitätskontrolle und Inspektionsind entscheidend für die Gewährleistung von Präzision und Einhaltung von Spezifikationen. Dazu gehört:

Eine strenge Qualitätskontrolle hilft bei der Aufrechterhaltunghohe Fertigungsstandardsund reduziert Fehler bei der Endmontage.

Die letzten Metallkomponenten sindverpackt und integriertin das Gesamtfahrzeug. In dieser Phase werden die neu gefertigten Blechteile zusammengebautandere Fahrzeugkomponentenwie zum Beispiel:

✔ Motor

✔ Übertragung

✔ Bremssystem

Dafür sorgt dieser umfassende HerstellungsprozessPräzisionsblechteileDie in der Automobilindustrie eingesetzten Produkte erfüllen höchste AnsprücheQualität, Haltbarkeit und optische Attraktivität.

Bei der Präzisionsblechfertigung sind verschiedene Werkzeuge und Vorrichtungen erforderlich, die nach ihren Funktionen kategorisiert werden können:

Verschiedene Arten von Präzisionsblechgehäusen erfordern spezifische Materialien mit jeweils unterschiedlicher Verschleißfestigkeit und Korrosionsbeständigkeit. Die richtige Materialauswahl ist entscheidend für die Gewährleistung der Haltbarkeit und Funktionalität der hergestellten Komponenten.

Zu den häufig zum Stanzen verwendeten Blechmaterialien gehören:

Die Qualitätskontrolle ist ein entscheidender Aspekt der Präzisionsblechfertigung und stellt sicher, dass die Komponenten bestimmte Anforderungen erfüllen und den Industriestandards entsprechen. Dabei wird auf eine systematische Vorgehensweise zurückgegriffeninspizieren, testen und verifizierendie Qualität und Genauigkeit der hergestellten Teile.

Die Bedeutung der Qualitätskontrollekann nicht genug betont werden, da es hilft:

✔ Fehler frühzeitig im Prozess erkennen und beheben.

✔ Reduzieren Sie Nacharbeiten und minimieren Sie Materialverschwendung.

✔ Stellen Sie sicher, dass die Komponenten übereinstimmenFunktionalität, Sicherheit und LeistungStandards.

Um die Qualität aufrechtzuerhalten, implementieren Hersteller verschiedeneInspektionsverfahren und Zertifizierungen, einschließlich:

ISO 9001-Zertifizierungzeigt das Engagement eines Unternehmens für Qualitätsmanagement und Best Practices der Branche. Die Zusammenarbeit mit einem zertifizierten Präzisionsblechhersteller stellt dies sicherhöchste Standardsder Fertigung und liefert konsistente und zuverlässige Ergebnisse.

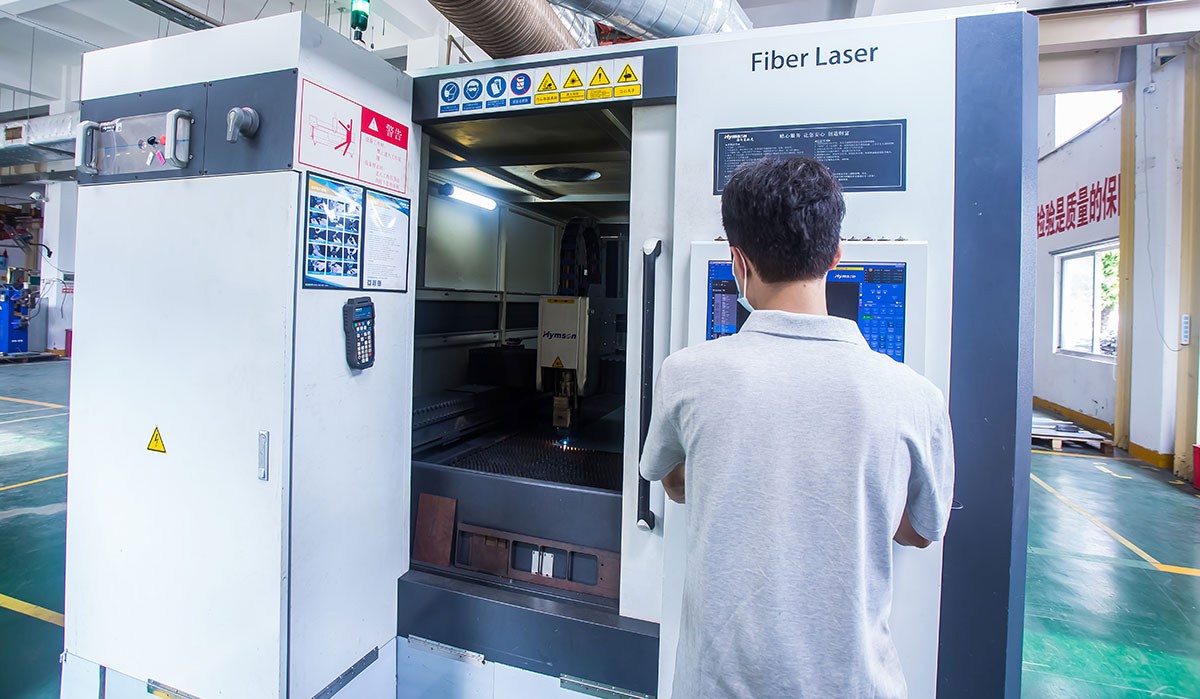

AlsHersteller von Präzisionsblechteilen, Shengwo bietet beidesMetallstanzenund Präzisionsblechfertigungsdienstleistungen. Unabhängig von den Projektanforderungen verfügen wir über das nötige Fachwissen, um damit umzugehen.

Wenn Sie ein neues Produkt haben, das sich noch nicht auf dem Markt durchgesetzt hat, können wir die notwendigen Teile für Sie herstellen. Unser Rapid-Prototyping-Prozess ermöglicht es uns, Muster in nur 1–2 Tagen herzustellen, ohne dass große Vorabinvestitionen erforderlich sind.

Wenn sich Ihr Produkt hingegen bereits auf dem Markt bewährt hat und zusätzliche Teile erfordert, können wir es dank unserer hauseigenen Werkzeug- und Formenproduktion schnell und zu geringeren Stückkosten herstellen. In diesem Fall werden eventuelle Anfangskosten irgendwann ausgeglichen und Ihre Rentabilität maximiert.

Wir laden Sie ein, unsere Einrichtung zu besuchen, wo wir eine Kosten-Nutzen-Analyse durchführen können, um den effizientesten Prozess für Ihre Anforderungen zu ermitteln.

Verwandter Beitrag: Top 20 der besten Hersteller für Präzisionsblechbearbeitung

Wenn ja, zögern Sie nicht, uns sofort zu kontaktieren!

Wir hoffen, dass Sie nun ein besseres Verständnis für die Präzisionsblechfertigung haben. Wenn Sie jedoch noch Fragen haben, können Sie uns jederzeit kontaktierenKontaktieren Sie unsjederzeit.

Die Umwandlung von Rohstoffen in fertige Produkte ist eine Kunst, und wir würden Ihr Projekt gerne ausführlicher besprechen.

📞Kontaktieren Sie unsHeute!