Autor |Shengwo Industry Insights-Team

Aktualisiert | August 2025

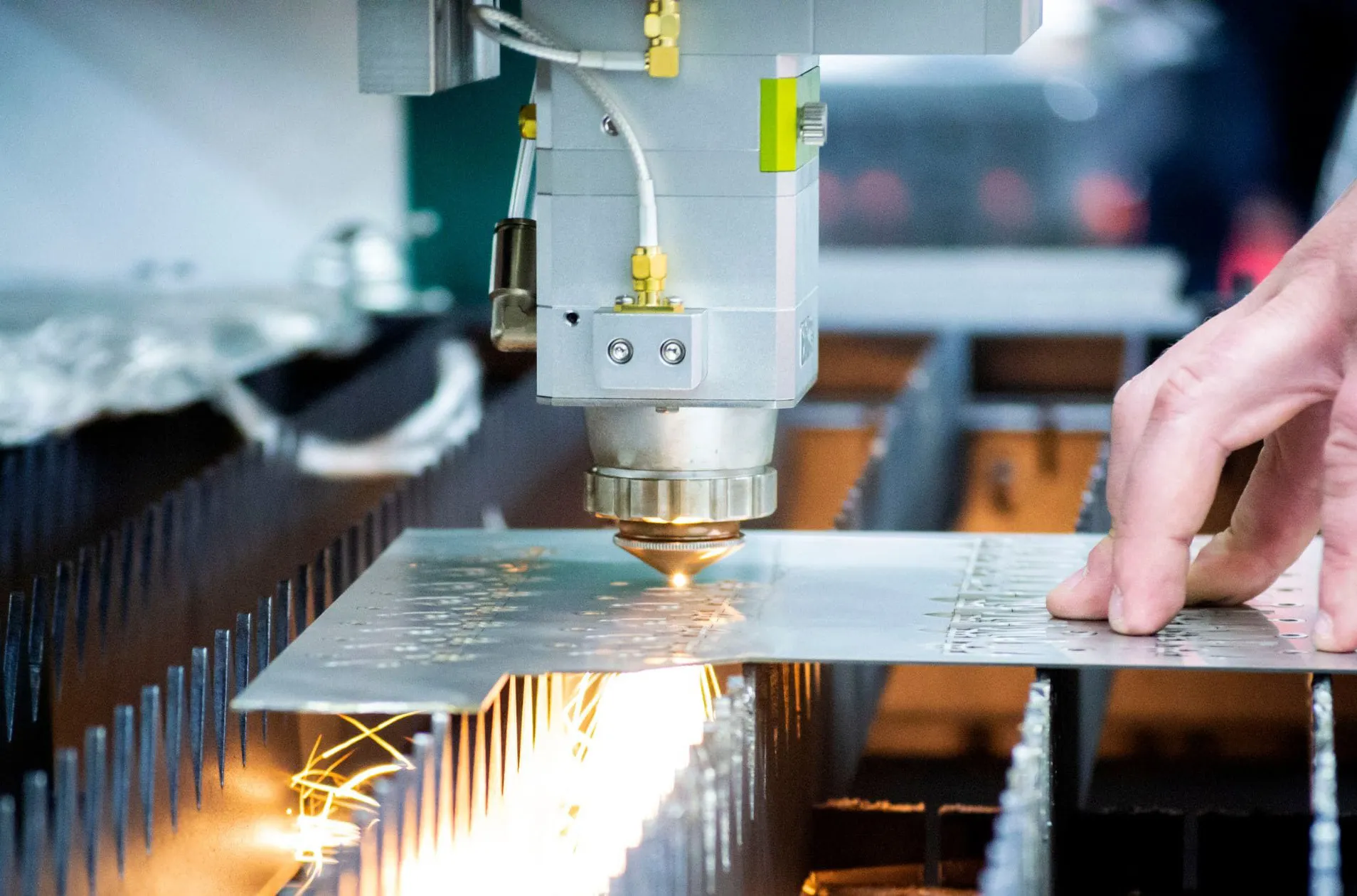

Das Laserschneiden dünner Metalle ist ein weit verbreitetes thermisches SchneidverfahrenBlechfertigung. Wir haben in fortschrittliche Laserschneidtechnologie investiert, um Metall schnell und präzise zu schmelzen und zu verbrennen. Shengwo nutzt die neuesten Software- und Ingenieurtechniken alsPräzisionsblechhersteller, kann Ihre Bestellungen individuell anpassen und genau nach Ihren Vorgaben liefern.

UnserLaserschneiddienstleistungen50,3 % der Fortune Global 500 vertrauen darauf, dass wir in der Lage sind, praktisch alles aus Metall mit Präzision und Zuverlässigkeit herzustellen!

In diesem Beitrag erfahren Sie:

- Kernvorteile von Laserschneiddienstleistungen für dünne Metalle

- Qualitätskontrolle beim Laserschneiden dünner Metalle

- Warum Shengwo wählen?

Kernvorteile des Laserschneidens dünner Metalle

1. Präzision im Mikrometerbereich mit einer Toleranz von ±5 µm

Das Laserschneiden dünner Metalle nutzt hochpräzise Faser- oder Femtosekundenlasertechnologie und erreicht eine Genauigkeit von bis zu ±5 µm. Dieses Maß an Präzision ist für Branchen wie medizinische Geräte, elektronische Komponenten und Luft- und Raumfahrt von entscheidender Bedeutung und stellt sicher, dass jede Komponente ihre genauen Designspezifikationen erfüllt.

2. Kontaktlose Verarbeitung

Herkömmliche mechanische Schneidmethoden üben physischen Druck auf Materialien aus, was möglicherweise zu geringfügigen Verformungen oder Schäden führen kann. Im Gegensatz dazu handelt es sich beim Laserschneiden um eine berührungslose Bearbeitungstechnik, bei der ein hochenergetischer Laserstrahl das Material ohne physischen Kontakt direkt schmilzt oder verdampft. Dadurch wird die mechanische Belastung erheblich reduziert und die ursprüngliche Form und Festigkeit des Endprodukts bleibt erhalten.

3. Minimale Wärmeeinflusszone (HAZ)

Die hohe Energie des Laserschneidens wird auf einen extrem kleinen Fokusbereich konzentriert, wodurch die Wärmeeinflusszone (HAZ) minimiert wird. Dadurch wird sichergestellt, dass das umgebende Material frei von Verformungen, Aushärungen oder Verfärbungen durch hohe Temperaturen bleibt und die physikalischen und chemischen Eigenschaften des Metalls erhalten bleiben – besonders wichtig für die Herstellung von Präzisionsteilen.

4. Fähigkeit für komplexe Geometrien

Das Laserschneiden bietet außergewöhnliche Flexibilität bei der Erstellung komplizierter Designs, die mit herkömmlichen mechanischen Methoden nur schwer zu erreichen sind. Es kann Mikrolöcher mit einer Größe von weniger als 0,1 mm, feine Maschen mit hoher Dichte und komplizierte Gravurdetails präzise verarbeiten und ist damit eine ideale Lösung für Elektronik, Dekorationsartikel und hochwertige Industriekomponenten.

5. Kompatibilität mit verschiedenen Metallmaterialien

Das Laserschneiden dünner Metalle lässt sich hervorragend an eine Vielzahl von Metallmaterialien anpassen, darunter:

- Edelstahl – Hervorragende Korrosionsbeständigkeit, ideal für die Medizin- und Lebensmittelindustrie.

- Aluminium – Leichte Eigenschaften, wodurch es für Anwendungen in der Luft- und Raumfahrt geeignet ist.

- Titan – Hohe Festigkeit und Biokompatibilität, weit verbreitet in medizinischen Implantaten.

- Kupfer und Messing – Hervorragende elektrische Leitfähigkeit, unerlässlich für die Elektronikfertigung.

Verwandte Artikel:

Neueste lasergeschnittene Hypotube-Lösungen im Jahr 2025

Richtlinie zur Präzisionsblechfertigung

Qualitätskontrolle beim Laserschneiden dünner Metalle

DünnLaserschneiden von Metallwird häufig in Hochpräzisionsindustrien wie der Medizintechnik und der Luft- und Raumfahrtindustrie eingesetzt, wo eine strenge Qualitätskontrolle unerlässlich ist. Die Genauigkeit, Leistung und Langlebigkeit des Endprodukts hängen vom präzisen Schneiden ab. In Branchen wie dem Gesundheitswesen kann bereits die kleinste Maßabweichung eine ernsthafte Gefahr für Menschenleben darstellen. Um eine erstklassige Schnittqualität zu gewährleisten, müssen strenge Inspektionsanforderungen erfüllt werden und der Prozess muss den relevanten Industriestandards entsprechen.

Unten sindShengwosWichtige Qualitätskontrollmaßnahmen, Inspektionsmethoden und Industriestandards für Laserschneiddienstleistungen für dünne Metalle:

1. Präzisionskontrolle und Maßprüfung

Anforderungen

- Stellen Sie sicher, dass die Maßtoleranzen innerhalb von ±0,05 mm (oder bis zu ±5 µm für Branchen wie Mikroelektronik und Luft- und Raumfahrt) liegen.

- Kritische Merkmale wie Lochdurchmesser und Randabstände müssen den CAD-Designspezifikationen entsprechen.

- Konturgenauigkeit und geometrische Toleranzen müssen den spezifischen Produktnutzungsanforderungen entsprechen.

Inspektionsmethoden

- Laser-Entfernungsmesser / Koordinatenmessgerät(CMM) – Hochpräzise Messung von Abmessungen, Lochpositionen und Kantengeradheit.

- Projektor oder Bildmessgerät (IM) – Ideal für die Prüfung von Mikrostrukturabmessungen und gewährleistet Toleranzgenauigkeit im Mikrometerbereich.

- Messschieber und Mikrometer – werden für Standardmaßmessungen verwendet, um die Einhaltung grundlegender Toleranzanforderungen zu überprüfen.

Relevante Standards

2. Prüfung der Schnittoberflächenqualität und -rauheit

Anforderungen

- Die Schnittfläche muss glatt und frei von Graten, Schlacken oder sichtbaren Wellen sein.

- Die Oberflächenrauheit (Ra-Wert) sollte typischerweise zwischen 1,6 und 6,3 µm liegen, wobei die hohen Präzisionsanforderungen unter 0,8 µm liegen.

- Die Wärmeeinflusszone (HAZ) muss minimiert werden, um die ursprünglichen Eigenschaften des Materials zu bewahren.

Inspektionsmethoden

- Rauheitstester (Ra-Messung) – Bewertet die Oberflächengüte, um sicherzustellen, dass die Schnittkanten den Qualitätsanforderungen entsprechen.

- Mikroskopische Untersuchung (REM/OM) – Vergrößerte Analyse zur Erkennung von Mikrorissen, Graten oder Krätzerückständen an der Schnittkante.

- Taktile und visuelle Inspektion – kombiniert Berührung und visuelle Bewertung, um die Kantenqualität zu bestätigen und sicherzustellen, dass keine sichtbaren Mängel vorliegen.

Relevante Standards

- ISO 4287 (Oberflächenrauheitsnormen)

- GB/T 1031 (Chinesischer Oberflächenrauheitsstandard)

3. Qualitätsprüfung des Schnittabschnitts

Anforderungen

- Der Fehler in der Rechtwinkligkeit des Schnitts sollte innerhalb von ±0,1° liegen, um eine gerade, gleichmäßige Schnittkante zu gewährleisten.

- Kein übermäßiges Schmelzen, Anhaften von Schlacke oder spürbare Verjüngung, um eine saubere Kante zu gewährleisten.

- Der Schnittbereich muss frei von Poren, Rissen oder übermäßigen Materialverbrennungen sein.

Inspektionsmethoden

- Metallografische Mikroskopanalyse – Beobachtet die Mikrostruktur des Schnittabschnitts und beurteilt die Wärmeeinflusszone (HAZ).

- Rasterelektronenmikroskop (REM) – Untersuchung mit hoher Vergrößerung zur Erkennung von Rissen, Verunreinigungen oder Strukturfehlern.

- Laser-Konfokalmikroskop – Misst die Ebenheit und Rechtwinkligkeit des Schnittabschnitts in 3D.

Relevante Standards

- ISO 9013 (Qualitätsbewertung des Laserschneidbereichs)

- GB/T 16865 (Chinesischer Qualitätsstandard für Metallschneiden)

4. Wärmeeinflusszone (HAZ) und Materialleistungsprüfung

Anforderungen

- Die HAZ muss kleiner als 0,5 mm sein, um sicherzustellen, dass die mechanischen Eigenschaften des Materials nicht durch Laserwärme beeinträchtigt werden.

- Härte, Festigkeit und Duktilität des Materials sollten innerhalb zulässiger Grenzen bleiben.

- Verhindern Sie unerwünschte Effekte wie Kornwachstum oder Härteschwankungen durch hohe Temperaturen.

Inspektionsmethoden

- Mikrostrukturanalyse – Untersucht den HAZ-Bereich, um zu überprüfen, ob der Wärmebehandlungseffekt den Standards entspricht.

- Härteprüfung (HV / HR) – Bewertet Änderungen der Materialhärte nach dem Laserschneiden.

- Röntgenfluoreszenzspektroskopie (RFA) – Analysiert die Materialzusammensetzung, um Legierungsveränderungen aufgrund von Hitzeeinwirkung zu verhindern.

Relevante Standards

- ASTM E3 (Standard für metallografische Analyse)

- ISO 6507 (Vickers-Härteprüfstandard)

5. Verformungs- und Restspannungsprüfung

Anforderungen

- Die geschnittenen Metallteile sollten keine nennenswerten Verwerfungen oder Verformungen aufweisen, mit einer maximalen Abweichung von ±0,1 mm.

- Restspannungen müssen minimiert werden, um Risse oder Verformungen bei der späteren Verarbeitung oder Nutzung zu verhindern.

Inspektionsmethoden

- Koordinatenmessgerät (KMG) – Misst die Gesamtabmessungen und die Ebenheit des geschnittenen Teils, um sicherzustellen, dass keine Verformung auftritt.

- Röntgen-Restspannungsanalyse (XRD) – Bestimmt interne Spannungen im Metall, um Spannungskonzentrationsprobleme zu vermeiden.

- Finite-Elemente-Analyse (FEA) – Verwendet Simulationsmodellierung, um Verformungen vorherzusagen und Schnittparameter zu optimieren.

Relevante Standards

- ISO 20473 (Standard für optische Spannungsanalyse)

- GB/T 50282 (Reststressteststandard)

6. Materialkompatibilität und Laserparameteroptimierung

Anforderungen

- Optimieren Sie die Laserschneidparameter (Leistung, Geschwindigkeit, Gasart) basierend auf verschiedenen Metallmaterialien wie Edelstahl, Aluminium, Kupfer und Titan.

- Stellen Sie sicher, dass die Schnittqualität den Anforderungen an die Materialeigenschaften entspricht, ohne dass es zu Rissen, übermäßigem Schmelzen oder thermischen Schäden kommt.

Inspektionsmethoden

- Optische Emissionsspektroskopie (OES) / RFA – Bestätigt die Materialzusammensetzung, um die Kompatibilität mit dem Laserschneidprozess sicherzustellen.

- Experimente zur Laserparameteroptimierung (DOE) – Verwendet experimentelle Daten, um Schneidprozesse zu verfeinern und die Qualitätsstabilität zu verbessern.

Relevante Standards

- ISO 15609 (Standards für Laserbearbeitungsverfahren)

- GB/T 19864 (Laserschneid-Prozesskontrollstandard)

Durch die Einhaltung dieser strengen Qualitätskontrollmaßnahmen stellt Shengwo sicher, dass Laserschneiddienstleistungen für dünne Metalle außergewöhnliche Präzision, minimale thermische Auswirkungen und hervorragende Materialintegrität bieten – und damit die höchsten Industriestandards für Luft- und Raumfahrt-, Medizin- und Elektronikanwendungen erfüllen.

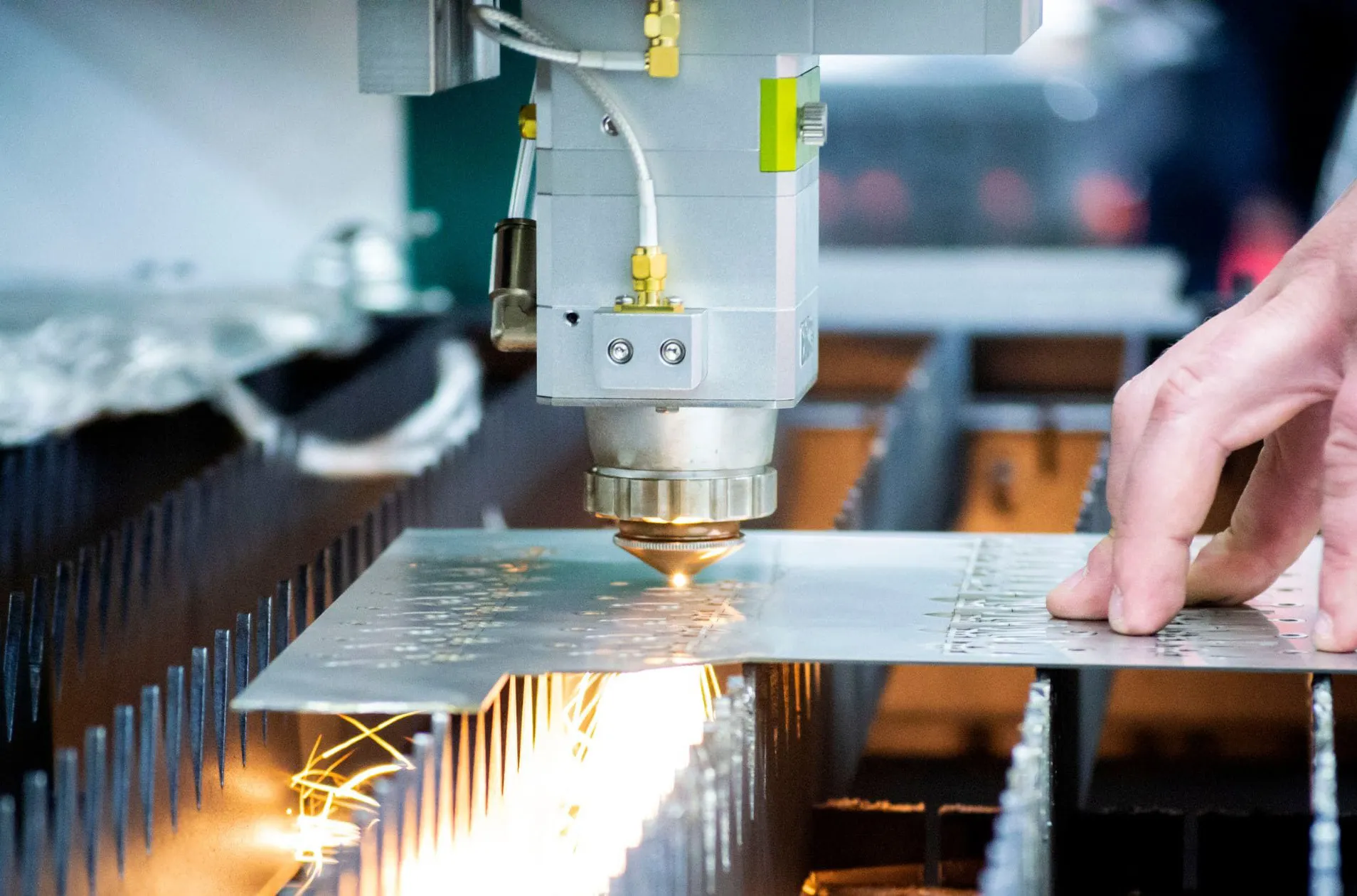

Shengwos Laserschneiddienste für dünne Metalle

Schnittstärke bis zu 1 Zoll

Unsere Fabrik ist mit 8-kW- und 10-kW-Faserlasermaschinen ausgestattet, die Stahl, Edelstahl und Aluminium mit einer Dicke von bis zu 1 Zoll durchschneiden können. Diese Maschinen liefern eine außergewöhnliche Schnittqualität mit minimaler Gratbildung.

Bei dicken Metallen hängt die Schnittqualität weitgehend von der Wärmespeicherung ab. Unsere Faserlaserschneider nutzen beim Schneiden Wasserkühlung, um die Materialstabilität aufrechtzuerhalten, und tragen beim Lochen eine kleine Menge Öl auf, um Spritzer zu reduzieren und einen saubereren und präziseren Schnitt zu gewährleisten.

Unübertroffene Aluminium-Schnittqualität

Das Schneiden von Aluminium mit Faserlasern ist oft eine Herausforderung, da Materialien mit einer Dicke von mehr als 1/8 Zoll typischerweise gleichmäßige Grate an den Kanten entwickeln. Dank unserer fortschrittlichen Techniken und erfahrenen Bediener ist es uns jedoch gelungen, die Gratbildung auf Aluminium mit einer Dicke von bis zu 1 Zoll nahezu auszuschließen. Selbst bei 1-Zoll-Aluminiumplatten erzeugt unser Verfahren deutlich weniger Grate als herkömmliche Faserlaser auf 1/4-Zoll-Platten.

Höchste Präzision beim Laserschneiden dünner Metalle

Unsere Faserlaser erreichen Präzisionswerte von ±0,005 Zoll und gewährleisten so eine außergewöhnlich hohe Genauigkeit selbst bei den kompliziertesten Designs. Wir minimieren oder eliminieren die Verjüngung auch bei dickeren Materialien und stellen so sicher, dass Sie stets gleichbleibende Hochleistungsteile erhalten.

Ob Sie brauchenindividuelle lasergeschnittene Metallornamenteoder Laserschneiddienstleistungen für dünnes Metall, Shengwo ist bestrebt, Ihre anspruchsvollsten Anforderungen zu erfüllen.

Mehr als nur Laserschneiddienstleistungen für dünne Metalle

Zusätzlich zu dünnLaserschneiden von MetallWir bieten ein umfassendes Spektrum an kundenspezifischen Blechbearbeitungsdienstleistungen an. Unsere Einrichtungen sind zusammen mit unseren vertrauenswürdigen Fertigungspartnern auf die Perforation und Fertigung von Metallen spezialisiert, darunter:

✅ Formenbau

✅ CNC-Stanzen und Bohren

✅ Laserschneiden und Scheren

✅ Biegen und Formen

✅ Schweißen und Stanzen

✅ Fräsen & Polieren

✅ Eloxieren und Pulverbeschichten

✅ PVDF-Beschichtung

Wir bieten maßgeschneiderte Metalllösungen, um Ihre individuellen Spezifikationen für verschiedene Anwendungen zu erfüllen.

📌 Haben Sie ein Design im Kopf? Senden Sie uns Ihre Zeichnungen oder Referenzfotos und wir erwecken Ihre Ideen zur Metallverarbeitung zum Leben!

E-Mail:young@sw-mfg.com