Hersteller kundenspezifischer Präzisionshardwarelösungen

Autor |Shengwo Industry Insights-Team

Aktualisiert | November 2025

Inhalt

Die Suche nach einem zuverlässigen Hersteller von Präzisions-CNC-Bearbeitungen ist eine der wichtigsten Entscheidungen für jedes Ingenieurteam, jeden Produktentwickler oder jede Beschaffungsabteilung. Der richtige Partner liefert nicht nur CNC-Teile mit hoher Toleranz, sondern bietet auch die technische Unterstützung, Fertigungskapazität und langfristige Produktionsstabilität, die für eine kontinuierliche Zusammenarbeit erforderlich sind. Bei vielen modernen Industrieprojekten erwarten Unternehmen von Lieferanten, dass sie bei der Optimierung von Zeichnungen helfen, kostensparende Lösungen bereitstellen und sicherstellen, dass sich die Teile nahtlos in komplexe Baugruppen integrieren lassen. Ein zuverlässiger Hersteller wird letztendlich zu einem strategischen Partner, der dazu beiträgt, Risiken zu reduzieren, Entwicklungszyklen zu verkürzen und die Produktqualität insgesamt zu verbessern.

Heutige Projekte kombinieren häufig CNC-Bearbeitung mit Blechfertigung, kundenspezifischen Strukturkomponenten, Industrieregalen, Luftventilen und Elektrogehäusen. Das bedeutet, dass Ihr Lieferant mehr als nur eine CNC-Maschinenwerkstatt sein muss – er muss eine umfassende Präzisionsfertigungsfabrik mit Multiprozessintegration sein. Viele Branchen benötigen heute Hybridlösungen anstelle von Einzelprozesskomponenten. Die Wahl eines Partners mit umfassenderen Fähigkeiten ermöglicht daher eine reibungslosere Projektabwicklung. Wenn ein Lieferant mehrere Prozesse intern abwickeln kann, verringert sich die Wahrscheinlichkeit von Fehlausrichtungen, Fehlern oder Kommunikationsproblemen erheblich und sorgt für einen reibungsloseren Produktionsfluss vom Prototyp bis zur Massenproduktion.

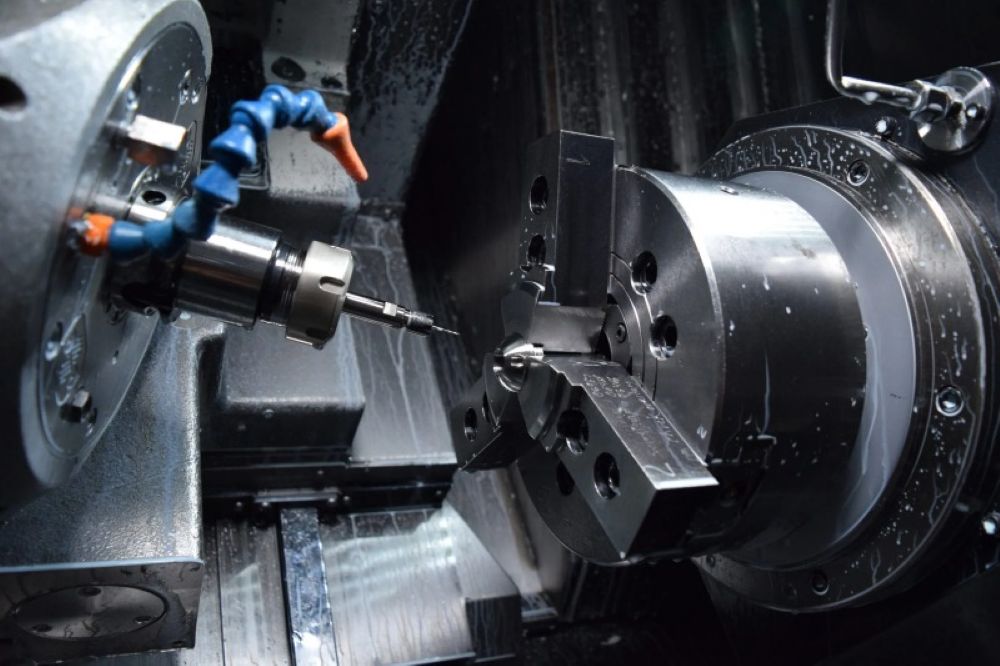

Die Grundlage eines qualifizierten Lieferanten liegt in seiner Fähigkeit zur CNC-Bearbeitung. Berücksichtigen Sie bei der Beurteilung eines Partners dessen Ausrüstung, Teamkompetenz, Stabilität in der Massenproduktion und Qualitätskontrollsystem. Eine Fabrik mit vielfältigen und fortschrittlichen Maschinen kann sich besser an komplexe Geometrien, hochpräzise Anforderungen und enge Lieferpläne anpassen. Darüber hinaus ist die Fähigkeit, bei unterschiedlichen Materialien wie Aluminium, Edelstahl, Messing und technischen Kunststoffen eine gleichbleibende Leistung aufrechtzuerhalten, von entscheidender Bedeutung. Ein Hersteller mit nachgewiesener Stabilität sowohl in der Prototypenentwicklung als auch in der Großserienproduktion sorgt für langfristige Zuverlässigkeit Ihrer Lieferkette.

Eine professionelle CNC-Fabrik sollte über Folgendes verfügen:

3/4/5-Achsen-Bearbeitungszentren

CNC-Drehmaschinen

Fräs- und Bohrzentren

Automatisierte Materialzuführsysteme

Präzisionsmesswerkzeuge

Fortschrittliche Ausrüstung spiegelt die Fähigkeit eines Herstellers wider, komplexe Geometrien, tiefe Hohlräume, dünnwandige Strukturen und die Bearbeitung mehrerer Oberflächen zu bewältigen. Darüber hinaus gewährleistet ein gut gewarteter Maschinenpark eine stabile Produktionseffizienz und Wiederholbarkeit. Wenn ein Lieferant seine Maschinen kontinuierlich modernisiert und Automatisierung einführt, zeigt er sein langfristiges Engagement für Präzision und Produktivität, was den Kunden, die eine hohe Genauigkeit und schnelle Durchlaufzeiten benötigen, direkt zugute kommt.

Für die meisten industriellen Anwendungen ist Präzisionstoleranz die Kernanforderung. Sie sollten fragen:

Wie groß ist die erreichbare Toleranz?

Kann die Toleranz bei Chargenbestellungen konstant bleiben?

Verfügen sie über spezialisierte QC-Ingenieure?

Welche Inspektionswerkzeuge werden verwendet?

Ein guter Partner sollte konstant ±0,01 mm–±0,03 mm erreichen. Über die numerische Toleranz hinaus muss der Lieferant auch den Werkzeugverschleiß, die thermische Verformung und die Materialstabilität kontrollieren. Eine Fabrik, die sich mit der Prozessoptimierung auskennt, kann Maßabweichungen bei langen Produktionsläufen verhindern. Dadurch wird sichergestellt, dass jede Teilecharge Ihren technischen Spezifikationen ohne unerwartete Abweichungen entspricht, wodurch Ausfallzeiten und kostspielige Montageprobleme vermieden werden.

Bei realen Industrieprojekten reicht die CNC-Bearbeitung allein oft nicht aus. Sie benötigen außerdem Prozesse wie Blechbearbeitung, Laserschneiden, Biegen, Schweißen und Oberflächenveredelung. Aus diesem Grund bevorzugen Käufer integrierte Hersteller. Die Multiprozessfähigkeit ermöglicht eine zentrale Kontrolle über Produktionspläne, reduziert Transportverzögerungen und gewährleistet eine gleichbleibende Qualität über verschiedene Komponententypen hinweg. Ganz gleich, ob Sie einen Prototyp entwickeln oder sich auf eine Großserienfertigung vorbereiten: Ein Komplettanbieter eliminiert unnötige Schritte, verringert die Kommunikationskomplexität und verkürzt letztendlich die Projektdurchlaufzeit erheblich.

Wenn ein Hersteller CNC-Bearbeitung plus Blechbearbeitung plus Schweißen plus Montage anbieten kann, profitieren Sie von Vorteilen wie schnellerer Lieferung, gleichbleibender Qualität, geringeren Kosten und minimiertem Logistikrisiko. Ein Projekt kann beispielsweise CNC-Halterungen, Blechgehäuse, kundenspezifische Racks, Luftventile und Schaltschrankstrukturen umfassen. Die Zusammenarbeit mit mehreren Lieferanten erhöht das Risiko von Maßabweichungen oder verzögerter Lieferung. Eine integrierte Fabrik stellt jedoch sicher, dass jede Komponente nach einheitlichen Standards hergestellt wird. Dies verbessert die Gesamtkompatibilität und garantiert eine reibungslosere Montage während der Installation vor Ort oder der endgültigen Produktintegration.

Branchenzertifizierungen sind einer der stärksten Indikatoren für die Zuverlässigkeit eines Herstellers. Ein professioneller Lieferant von Präzisions-CNC-Bearbeitungen sollte über anerkannte internationale Zertifizierungen verfügen, die eine konsistente Qualitätskontrolle und strenge Umweltmanagementstandards belegen. Zertifizierungen belegen nicht nur die technische Leistungsfähigkeit, sondern spiegeln auch das Engagement des Unternehmens für eine stabile Produktion, Risikokontrolle und langfristige Zusammenarbeit mit Kunden wider. Viele globale Einkäufer verlangen ausdrücklich, dass Lieferanten bestimmte Zertifizierungsstandards erfüllen, bevor sie in ihre Lieferkette eintreten, was dies zu einem wichtigen Faktor bei der Auswahl des richtigen Partners macht. Ein zertifizierter Hersteller gibt Kunden mehr Vertrauen in die Produktkonsistenz und die Einhaltung von Branchenvorschriften.

Bei der Auswahl hochwertiger Präzisions-CNC-Bearbeitungspartner ist es wichtig zu bestätigen, ob diese nach ISO9001 (Qualitätsmanagement) und ISO14001 (Umweltmanagement) zertifiziert sind. Diese Zertifizierungen zeigen, dass die Fabrik strenge Managementsysteme, Standardarbeitsabläufe und Mechanismen zur kontinuierlichen Verbesserung eingerichtet hat. Die Zertifizierung durch international anerkannte Agenturen stellt sicher, dass jedes Produkt unter kontrollierten Prozessen hergestellt wird, wodurch das Risiko für Kunden verringert wird. ISO-Systeme verbessern auch die Rückverfolgbarkeit, sodass Probleme schnell identifiziert und gelöst werden können, was besonders wichtig für kritische Industrieteile ist, die makellose Präzision erfordern.

Als geprüfter Lieferant fürFortune-500-Unternehmen wie Schneider Electriczeigt ein Maß an Glaubwürdigkeit, das nur fortschrittliche Hersteller erreichen können. Für Kunden, die hochwertige Präzisions-CNC-Bearbeitung suchen, ist dies eine starke Garantie dafür, dass der Lieferant internationale Sicherheits-, Qualitäts- und Nachhaltigkeitsstandards erfüllt. Das Bestehen strenger SAM-Audits zeigt, dass die Fabrik eine stabile Qualität, zuverlässige Lieferung und einen umweltfreundlichen Betrieb aufrechterhält. Dieses Maß an Anerkennung zeigt nicht nur die technische Stärke, sondern auch die Fähigkeit des Unternehmens, globale Unternehmen mit strengen Beschaffungsanforderungen und langfristigen Kooperationserwartungen zu unterstützen.

Ein starkes Ingenieurteam ist ein wesentlicher Faktor bei der Auswahl eines Herstellers von Präzisions-CNC-Bearbeitungen. Ingenieure helfen bei der Optimierung von Zeichnungen, verbessern die Herstellbarkeit und bieten technische Beratung während des gesamten Projektzyklus. Ihre Rolle geht über die bloße Interpretation einer Zeichnung hinaus; Sie identifizieren potenzielle Risiken, empfehlen kostensparende Modifikationen und stellen sicher, dass jedes Detail mit der vom Kunden beabsichtigten Leistung übereinstimmt. Ein kompetentes Ingenieurteam reduziert Versuch und Irrtum, beschleunigt die Prototypenentwicklung und gewährleistet die Stabilität der Massenproduktion. Das macht sie zu einem unverzichtbaren Partner in der modernen industriellen Produktentwicklung.

Ein erfahrener Hersteller sollte detailliertes DFM-Feedback geben. Dazu gehört die Bewertung von Wandstärke, Bearbeitungswinkeln, Toleranzen, Montagepassung und struktureller Festigkeit. Ingenieure, die sowohl den Bearbeitungsprozess als auch die Produktanwendung verstehen, können Verbesserungen vorschlagen, die die Bearbeitungsschwierigkeiten verringern, die Haltbarkeit der Teile erhöhen und die Gesamtproduktionskosten senken. Das Ziel von DFM besteht nicht nur darin, Teile präzise herzustellen, sondern sie auch für eine bessere Leistung und langfristige Zuverlässigkeit zu optimieren. Eine sorgfältige DFM-Überprüfung trägt dazu bei, Probleme während der Massenproduktion zu vermeiden, was zu weniger Überarbeitungen und kürzeren Produktionszyklen führt.

Top-Lieferanten für Präzisions-CNC-Bearbeitung sollten Empfehlungen zur Materialauswahl, Wärmebehandlung, Oberflächenveredelung und Bearbeitungssequenzen geben. Diese technischen Erkenntnisse helfen Kunden, eine bessere mechanische Festigkeit, Korrosionsbeständigkeit und Produktlebensdauer zu erreichen. Unabhängig davon, ob das Teil eloxiert, pulverbeschichtet, sandgestrahlt oder mit speziellen Oberflächenstrukturen versehen werden muss, sollte ein sachkundiger Lieferant seine Kunden bei der Auswahl des am besten geeigneten Verfahrens unterstützen. Die Materialauswahl wirkt sich auch auf die Bearbeitungsstabilität aus. Daher kann ein Werk mit umfassender technischer Erfahrung dazu beitragen, Verwerfungen, Risse oder Verformungen zu vermeiden – Probleme, die bei der Bearbeitung komplexer Komponenten oder dünnwandiger Strukturen häufig auftreten.

Bei der Auswahl eines Herstellers von Präzisions-CNC-Bearbeitung ist die Leistungsfähigkeit seiner Ausrüstung und Produktionstechnologie einer der wichtigsten Bewertungsfaktoren. Fortschrittliche Ausrüstung sorgt für engere Toleranzen, schnellere Zykluszeiten und eine stabilere Bearbeitungsqualität. Moderne Fabriken modernisieren ihre Maschinen kontinuierlich, um wettbewerbsfähig zu bleiben und komplexe Projekte mit höheren Genauigkeitsanforderungen zu unterstützen. Die Untersuchung der Maschinenliste, des Automatisierungsgrads und des Wartungssystems eines Herstellers kann Kunden helfen zu verstehen, ob der Lieferant in der Lage ist, vielfältige Teilegeometrien, hohe Produktionsmengen und langfristige Fertigungsprogramme zu bewältigen. Eine Anlage mit leistungsstarker Bearbeitungstechnologie reduziert außerdem die Fehlerquote und sorgt für eine gleichbleibende Leistung bei anspruchsvollen Industrieanwendungen.

Ein erstklassiger Anbieter von Präzisions-CNC-Bearbeitung sollte Hochgeschwindigkeits-CNC-Bearbeitungszentren, Drehmaschinen, Schleifmaschinen und andere automatisierte Geräte verwenden. Automatisierte Systeme verbessern die Präzision, minimieren menschliche Fehler und steigern die Produktionseffizienz. Darüber hinaus ermöglichen intelligente Fertigungstechnologien wie digitale Überwachung und Produktionsdatenverfolgung eine Qualitätskontrolle in Echtzeit und eine vorausschauende Wartung. Diese Systeme sorgen dafür, dass die Produktion auch bei Großaufträgen stabil bleibt. Eine Fabrik mit Automatisierung bietet außerdem eine verbesserte Wiederholgenauigkeit, was für Branchen wie Luft- und Raumfahrt, Automobil und Elektronik von entscheidender Bedeutung ist, wo selbst geringfügige Abweichungen die Gesamtleistung des Produkts beeinträchtigen können.

Ein Hersteller mit größerer Produktionsfläche ist oft besser gerüstet, um verschiedene Präzisions-CNC-Bearbeitungsprojekte abzuwickeln. Zum Beispiel Fabriken wie unsere, die um erweitert wurden2.500 Quadratmeter– eine Steigerung um 100 % – bietet Platz für fortschrittlichere Ausrüstung und spezielle Betriebszonen. Diese Erweiterung unterstützt einen effizienten Arbeitsablauf, eine sauberere Materialführung und verbesserte Lagersysteme. Der größere Raum ermöglicht auch die Trennung der Bearbeitungs-, Inspektions-, Verpackungs- und Montagebereiche, um Kreuzkontaminationen zu vermeiden und die Prozesskonsistenz aufrechtzuerhalten. Eine skalierbare Anlage stellt sicher, dass der Hersteller dringende Aufträge, Multiprojektabläufe und langfristiges Kundenwachstum ohne Kapazitätseinschränkungen abwickeln kann.

Zuverlässige Präzisions-CNC-Bearbeitung erfordert eine strenge Qualitätskontrolle in jeder Phase – von den Rohmaterialien bis zur Endkontrolle. Ein leistungsfähiger Hersteller investiert in moderne Messgeräte und beschäftigt geschulte Qualitätsprüfer, um einheitliche Standards einzuhalten. Die Qualitätskontrolle sollte eingehende Materialkontrollen, In-Prozess-Inspektionen, Toleranzüberprüfungen und Endprüfungen vor dem Versand umfassen. Starke QC-Systeme schützen den Kunden davor, fehlerhafte oder inkonsistente Produkte zu erhalten, reduzieren Nacharbeiten und verbessern die Projekteffizienz. Bei der Bewertung von Lieferanten sollten Kunden auf klare Qualitätshandbücher, Inspektionsprozesse und dokumentierte Testergebnisse achten, die Transparenz und Zuverlässigkeit in der Fertigung widerspiegeln.

Top-Hersteller verwenden Koordinatenmessgeräte (KMG), Höhenmessgeräte, Messschieber, Projektoren und andere Präzisionsinstrumente, um sicherzustellen, dass jede Komponente den Spezifikationen entspricht. Die In-Prozess-Inspektion – die während der Bearbeitung und nicht erst am Ende durchgeführt wird – trägt dazu bei, Probleme frühzeitig zu erkennen und Massenproduktionsfehler zu verhindern. Dies ist für die Präzisions-CNC-Bearbeitung von entscheidender Bedeutung, da selbst kleine Abweichungen die Passung der Baugruppe und die Gesamtfunktionalität beeinträchtigen können. Hochwertige Messsysteme ermöglichen auch die Rückverfolgbarkeit, sodass Kunden Prüfprotokolle für eine langfristige Zuverlässigkeit nachverfolgen können. Durch den Einsatz digitaler Messwerkzeuge können Hersteller eine gleichbleibende Genauigkeit aufrechterhalten, Abfall minimieren und eine hervorragende Produktleistung sicherstellen.

Bei der Auswahl eines Lieferanten fürPräzise CNC-BearbeitungZertifizierungen wie ISO9001 und ISO14001 zeigen, dass der Hersteller international anerkannte Qualitäts- und Umweltmanagementstandards befolgt. Diese Zertifizierungen weisen auf einen strukturierten Ansatz zur Prozesskontrolle, Dokumentation und kontinuierlichen Verbesserung hin. Unternehmen, die von renommierten, im Vereinigten Königreich akkreditierten Stellen zertifiziert wurden, zeigen darüber hinaus Glaubwürdigkeit und eine starke Einhaltung globaler Erwartungen. Für die Kunden schafft dies die Gewissheit, dass ihre Teile mit Konsistenz, Rückverfolgbarkeit und professioneller Aufsicht hergestellt werden. Hersteller mit solchen Zertifizierungen verfügen in der Regel auch über bessere Risikominderungssysteme, die eine stabile Qualität auch bei Großserien oder langfristigen Produktionsverträgen gewährleisten.

Ein effizientes Produktionsmanagement ist bei der Zusammenarbeit mit Herstellern von Präzisions-CNC-Bearbeitungen unerlässlich, insbesondere für Kunden mit engen Zeitplänen oder komplexen Projektzeitplänen. Eine gut organisierte Fabrik nutzt klare Planungssysteme, Materialplanung und Personalkoordination, um sicherzustellen, dass jeder Prozessschritt reibungslos abläuft. Kunden sollten bewerten, wie Lieferanten Kapazitäten planen, Arbeitslastschwankungen verwalten und den Produktionsstatus verfolgen. Ein Hersteller mit einem starken Produktionsmanagement liefert nicht nur pünktlich, sondern antizipiert auch mögliche Verzögerungen, bevor sie eintreten. Dieses Maß an Kontrolle reduziert die Projektrisiken erheblich und verbessert die Zusammenarbeit zwischen Kunde und Lieferant.

Hersteller, die ERP-Systeme verwenden, gewährleisten eine transparente Nachverfolgung, Echtzeitüberwachung und präzise Kontrolle über jede Phase der Präzisions-CNC-Bearbeitungsproduktion. ERP integriert Beschaffung, Bearbeitungspläne, Qualitätsprüfungen und Bestandsverwaltung in einer einzigen digitalen Plattform. Dies reduziert menschliche Fehler und ermöglicht eine datengesteuerte Entscheidungsfindung, wodurch Effizienz und Genauigkeit verbessert werden. Kunden profitieren von besserer Kommunikation, schnelleren Updates und einer konsistenten Dokumentation während des gesamten Projekts. Mit ERP können Fertigungsteams schnell Engpässe erkennen, Arbeitsabläufe optimieren und Aufgaben koordinieren und so Kunden, die präzisionsgefertigte Komponenten benötigen, ein reibungsloseres und zuverlässigeres Serviceerlebnis bieten.

Geschwindigkeit ist ein entscheidender Vorteil bei der Auswahl von Präzisions-CNC-Bearbeitungspartnern. Hersteller mit kürzeren Vorlaufzeiten weisen betriebliche Effizienz und eine starke interne Koordination auf. Die schnelle Reaktionsfähigkeit hilft Kunden bei der Bearbeitung dringender Bestellungen, technischer Änderungen oder kurzfristiger Designänderungen. Diese Flexibilität ist besonders in Branchen wie Automatisierung, Telekommunikation und Maschinenbau wertvoll. Reaktionsschnelle Lieferanten sorgen für weniger Ausfallzeiten und reibungslosere Übergänge während der Produktentwicklungszyklen. Wenn ein Hersteller sowohl auf Geschwindigkeit als auch auf Genauigkeit setzt, verschaffen sich Kunden einen Wettbewerbsvorteil, indem sie neue Produkte schneller auf den Markt bringen.

Die Kosten sind immer ein wichtiger Faktor bei der Auswahl eines Herstellers für Präzisions-CNC-Bearbeitung, aber der niedrigste Preis bedeutet nicht immer das beste Preis-Leistungs-Verhältnis. Kunden sollten bei der Bewertung der Kosten die Gesamtfertigungsfähigkeit, Qualitätsstabilität, Durchlaufzeit und langfristige Zuverlässigkeit berücksichtigen. Ein wettbewerbsfähiger Lieferant bietet transparente Preise, effiziente Produktionsprozesse und optimierten Materialverbrauch, ohne Kompromisse bei der Präzision einzugehen. Durch die Auswahl eines Herstellers, der Kosten und Qualität in Einklang bringt, können Kunden Nacharbeiten reduzieren, Verzögerungen minimieren und insgesamt eine bessere Projektökonomie erzielen. Nachhaltige Kostenwettbewerbsfähigkeit stellt sicher, dass der Kunde präzisionsgefertigte Komponenten zu fairen Preisen erhält und gleichzeitig die Leistungserwartungen beibehält.

Shengwo Machinery zeichnet sich als zuverlässiger Partner ausPräzise CNC-Bearbeitung, Blechfertigung und kundenspezifische Fertigung industrieller Komponenten. Unsere 2500 m² große Anlage – um 100 % erweitert – ist mit fortschrittlichen Maschinen, digitalen Managementsystemen und einem professionellen Ingenieurteam ausgestattet, das in der Lage ist, komplexe Projekte abzuwickeln. Wir sind stolz darauf, weltweit führende Unternehmen zu bedienen und führen in jeder Produktionsphase strenge Qualitätskontrollen durch. Ganz gleich, ob Kunden CNC-Teile, kundenspezifische Halterungen, Schalttafeln, Luftklappen oder Blechgehäuse benötigen, wir bieten umfassende und kosteneffiziente Lösungen. Unsere branchenübergreifende Erfahrung stellt sicher, dass Kunden eine gleichbleibende Fertigungsqualität, zuverlässige Kommunikation und einen messbaren langfristigen Wert erhalten.

In der modernen Fertigung ist die Vorlaufzeit von entscheidender Bedeutung, und Shengwo Machinery ist auf reaktionsschnelle Abläufe ausgelegt. Mit verbesserter Ausrüstung, optimierter Produktionsplanung und vollständigem ERP-Management bieten wir deutlich kürzere Lieferzyklen für Präzisions-CNC-Bearbeitung und kundenspezifische Fertigungsprojekte. Unsere Fähigkeit zur schnellen Reaktion ermöglicht es uns, dringende Änderungen, die Beschleunigung von Prototypen und die Produktion von Kleinserien ohne Verzögerungen zu unterstützen. Durch eine effiziente Koordination zwischen Beschaffung, Bearbeitung, Schweißen und Montage stellen wir sicher, dass unsere Kunden auch in der Hochsaison stabile Zeitpläne haben. Diese Zuverlässigkeit hilft Kunden, Ausfallzeiten zu reduzieren, die Produktentwicklung zu beschleunigen und die Gesamteffizienz ihres Projekts zu verbessern.

Qualität ist die Grundlage unserer Geschäftstätigkeit bei Shengwo Machinery. Mit den ISO9001- und ISO14001-Zertifizierungen einer im Vereinigten Königreich akkreditierten Stelle wird jede Komponente von Precision CNC Machining strengen Qualitätskontrollen unterzogen, einschließlich Maßkontrollen, Materialvalidierung und Prüfung der Oberflächengüte. Unsere qualifizierten Techniker befolgen standardisierte Verfahren, um Genauigkeit und Wiederholbarkeit vom ersten Stück bis zur letzten Charge sicherzustellen. Ob es sich bei dem Projekt um Edelstahlteile, Aluminium-CNC-Komponenten, verzinkte Stahlgehäuse oder Kunststoff-Metall-Hybridbaugruppen handelt, wir garantieren konsistente Ergebnisse. Dieses Bekenntnis zur Qualität gibt den Kunden Vertrauen in eine langfristige Zusammenarbeit und verringert das Risiko von Nacharbeiten oder Leistungsausfällen.

Shengwo Machinery bietet außergewöhnliche Kostenwettbewerbsfähigkeit durch die Optimierung von Prozessen, die Verbesserung der betrieblichen Effizienz und die Reduzierung von Verschwendung durch ERP-basiertes Management. Unsere gut strukturierten Arbeitsabläufe – vom Laserschneiden und CNC-Bearbeitung bis hin zum Biegen, Schweißen und Montieren – ermöglichen es uns, hochwertige Lösungen für eine Vielzahl von Präzisions-CNC-Bearbeitungsprojekten zu liefern. Wir konzentrieren uns darauf, das ideale Gleichgewicht zwischen Materialverbrauch, Produktionsgeschwindigkeit und Präzision zu erreichen, damit Kunden langlebige, präzise Teile zu angemessenen Preisen erhalten. Mit langfristigen Verbesserungsprogrammen und kontinuierlichen Technologieinvestitionen helfen wir unseren Kunden, die Kontrolle über ihr Budget zu behalten, ohne Kompromisse bei der Qualität oder Projektleistung einzugehen.

Die Wahl des richtigen Herstellers von Präzisions-CNC-Bearbeitungen ist für die Erzielung von Genauigkeit, Zuverlässigkeit und Kosteneffizienz bei jedem Industrieprojekt von entscheidender Bedeutung. Der ideale Partner sollte über fortschrittliche Ausrüstung, Qualitätszertifizierungen, starke technische Fähigkeiten und ein bewährtes Managementsystem verfügen, das eine pünktliche Lieferung unterstützt. Shengwo Machinery erfüllt alle diese Kriterien und bietet gleichzeitig zusätzliche Vorteile wie schnelle Lieferzeiten, zertifizierte Qualitätssicherung und skalierbare Produktionskapazität. Durch die Zusammenarbeit mit einem professionellen, erfahrenen Hersteller können Kunden das Projektrisiko reduzieren, die Produktleistung verbessern und die Markteinführungszeit verkürzen.

Sind Sie bereit, Ihr CNC-Bearbeitungs- oder kundenspezifisches Fertigungsprojekt zu starten?Kontaktieren Sie Shengwo Machinery noch heuteUnd lassen Sie unser Engineering-Team Ihren Erfolg vom Konzept bis zur Fertigstellung unterstützen.

F1: Welche Arten von Materialien können Sie für die Präzisions-CNC-Bearbeitung verwenden?

Wir arbeiten mit einer breiten Palette von Materialien, darunter Aluminium, Edelstahl, Kohlenstoffstahl, Messing, Kupfer und technische Kunststoffe. Jedes Material wird mit speziellen Schneidstrategien und optimierten Werkzeugen bearbeitet, um maximale Präzision zu gewährleisten. Unabhängig davon, ob Kunden Aluminiumteile in Luft- und Raumfahrtqualität, langlebige Edelstahlhalterungen oder komplexe Baugruppen aus mehreren Materialien benötigen, bietet unser Team Materialempfehlungen und Bearbeitungsanleitungen, um die beste Leistung und Herstellbarkeit für ihre Anwendungen zu erreichen.

F2: Können Sie sowohl Prototypen als auch Massenproduktionen bewältigen?

Ja. Unsere Fabrik ist für die Unterstützung von Kleinserien-Prototypen, mittelgroßen Aufträgen und einer kontinuierlichen Großserienproduktion ausgestattet. Mit flexibler Terminplanung und optimierter Kapazitätsplanung können wir mit demselben standardisierten Prozess schnell vom Prototyp zur vollständigen Produktion übergehen. Dies gewährleistet Konsistenz, Wiederholbarkeit und kürzere Durchlaufzeiten und macht Shengwo Machinery zu einem zuverlässigen langfristigen Partner für sich ändernde Projektanforderungen.

F3: Bieten Sie technische Unterstützung bei der Designoptimierung?

Absolut. Unser Ingenieurteam bietet DFM-Anleitung (Design for Manufacturability) an, um Kunden dabei zu helfen, die strukturelle Festigkeit zu verbessern, Kosten zu senken und die Bearbeitungseffizienz zu steigern. Ob Toleranzanpassung, Materialoptimierung oder Montagevereinfachung: Wir geben praktische Empfehlungen, um sicherzustellen, dass die endgültigen Präzisions-CNC-Bearbeitungsteile sowohl funktional als auch kosteneffektiv sind. Diese zusätzliche Unterstützung hilft Kunden, die Gesamtleistung zu verbessern und häufige Designprobleme zu vermeiden.

F4: Welche Prüfmethoden verwenden Sie, um die Genauigkeit sicherzustellen?

Je nach Projektanforderungen verwenden wir Präzisionsmesswerkzeuge wie Messschieber, Mikrometer, Höhenmessgeräte, Oberflächenrauheitsmessgeräte und Koordinatenprüfmethoden. Jedes Teil wird einer Sichtprüfung, Maßprüfung und Oberflächenbewertung unterzogen, um die Übereinstimmung mit den Kundenspezifikationen zu bestätigen. Für kritische Komponenten können wir bei Bedarf vollständige Prüfberichte, Chargenrückverfolgbarkeit und maßgeschneiderte Qualitätsdokumentation bereitstellen.

F5: Bieten Sie Montagedienstleistungen für CNC-Teile und Blechkomponenten an?

Ja. Über die Präzisions-CNC-Bearbeitung hinaus bieten wir komplette Montagedienstleistungen an, einschließlich Komponentenmontage, Befestigung, Installation von Kabelkanälen und Integration auf Modulebene. Dies ist besonders wertvoll für Kunden, die montierte Halterungen, mechanische Module, Schalttafeln, kundenspezifische Gehäuse oder integrierte Metall-Kunststoff-Teile benötigen. Unsere Montagefähigkeit reduziert die Beschaffungskomplexität und verkürzt die Lieferkettenzyklen der Kunden.