Hersteller kundenspezifischer Präzisionshardwarelösungen

Das CNC-Blechschneiden ist ein automatisierter Herstellungsprozess, bei dem computergesteuerte Maschinen Blech in präzise Formen schneiden. Durch die Verfolgung digitaler Konstruktionen bewegen CNC-Systeme Schneidwerkzeuge (wie Laser oder Plasmabrenner) entlang vorprogrammierter Pfade, um Metallbleche mit äußerster Genauigkeit zu schneiden. Viele moderne Blechbearbeitungsbetriebe verlassen sich für Präzisionsschnitte auf CNC-Laser oder Stanzmaschinen.

Beispielsweise können beim CNC-Laserschneiden nahezu spiegelglatte Kanten mit Toleranzen um ±0,1 mm erzielt werden, was weit über das hinausgeht, was manuelle Werkzeuge erreichen können. Dieses Maß an Wiederholgenauigkeit und Konsistenz macht das CNC-Schneiden zu einem unverzichtbaren Werkzeug in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Elektronikbranche, in denen es auf hohe Qualität und enge Toleranzen ankommt.

Relevante Standards:

Inhalt

Der CNC-Blechschneidprozess folgt typischerweise diesen Schritten:

Design & Programmierung:Ein Ingenieur verwendet CAD-Software, um das Teiledesign zu erstellen. Dieses digitale Modell wird in CNC-Code (G-Code) umgewandelt, der der Schneidemaschine die Werkzeugwege und Parameter mitteilt.

Materialeinrichtung:Auf dem Maschinenbett ist ein flaches Blech befestigt. Zu den gängigen Materialien gehören Edelstahl, Kohlenstoffstahl, Aluminium, Kupfer und Messing.

Verschachtelung:Die Teile werden auf dem Blech „verschachtelt“, um Abfall zu minimieren. Eine automatisierte Verschachtelungssoftware ordnet Formen eng an, um den Materialverbrauch zu maximieren.

Maschineneinrichtung:Die Maschine wird mit dem entsprechenden Schneidkopf (Laser, Plasma, Wasserstrahl usw.) und bei Bedarf mit Schneidgas (Sauerstoff, Stickstoff oder Druckluft für Laser-/Plasmaschneiden) ausgestattet.

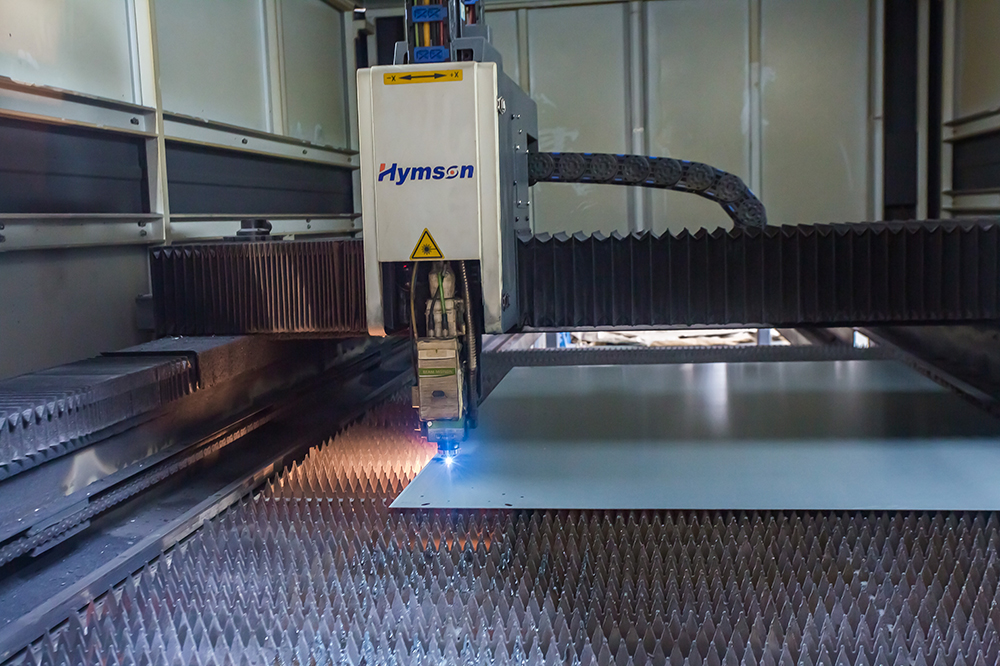

Schneidvorgang:Die CNC-Steuerung bewegt den Schneidkopf entlang der programmierten Bahn. Beim Laserschneiden beispielsweise schmilzt oder verdampft ein Hochleistungslaser das Metall entlang einer präzisen Linie. Das ausgeschnittene Stück fällt weg, wenn der Laser (oder ein anderes Werkzeug) die Kontur vervollständigt.

Nachbearbeitung:Nach dem Schneiden müssen die Teile möglicherweise nur minimal nachbearbeitet werden, z. B. Entgraten oder Reinigen. Moderne CNC-Methoden (insbesondere Laserschneiden) hinterlassen oft glatte, gratfreie Kanten, sodass kein zusätzlicher Handarbeitsaufwand erforderlich ist.

Während dieses Prozesses stellt die CNC-Steuerung sicher, dass jedes Teil genau auf die programmierten Abmessungen zugeschnitten wird. Im Vergleich zum manuellen Schneiden sind CNC-Maschinen sehr wiederholgenau und produzieren weniger Ausschussmaterial. Die Automatisierung beschleunigt auch die Produktion, da mit demselben Programm Dutzende oder Hunderte von Teilen ohne manuelle Anpassungen verarbeitet werden können.

Beim CNC-Blechschneiden kommen mehrere Hauptschneidtechnologien zum Einsatz. Jedes hat seine Stärken und idealen Einsatzmöglichkeiten:

Beim Laserschneiden wird Metall mit einem fokussierten Lichtstrahl geschnitten. In modernen Systemen wird ein Faser- oder CO₂-Laser von einer CNC gesteuert, um das Metall entlang der gewünschten Form zu schmelzen oder zu verdampfen. Faserlaser (wie die Bystronic 6000W-Maschine von Shengwo) sind besonders leistungsstark: Sie können dicke Stähle (Kohlenstoffstahl >20 mm, Edelstahl >12 mm) mit hoher Geschwindigkeit schneiden.

Laserschneider liefern sehr enge Toleranzen (oft ±0,02 mm bis ±0,1 mm) und glatte Kanten. Sie sind außerdem vielseitig und bewältigen problemlos sowohl einfache Geometrien als auch komplizierte Muster. Moderne Lasersysteme umfassen Funktionen wie Autofokus, Teileschachtelung und Antikollisionskontrollen, um die Automatisierung zu steigern.

Plasmaschneider verwenden einen ionisierten Gasstrom (Plasma) mit hoher Temperatur, um leitfähige Metalle zu durchtrennen. Das CNC-Plasmaschneiden verarbeitet dickere Bleche (bis zu 50 mm oder mehr) schneller als Laser und zu geringeren Gerätekosten. Plasma ist ideal für große Struktur- oder Industrieteile. Die Schnittkante des Plasmas ist gut, allerdings normalerweise etwas rauer als beim Laser und erfordert möglicherweise eine zusätzliche Nachbearbeitung. Plasmamaschinen sind bei dünnen Blechen weniger energieeffizient und nicht so präzise wie Laser, aber sie zeichnen sich bei anspruchsvollen Anwendungen aus.

Wasserstrahlschneider richten einen mit abrasiven Partikeln vermischten Ultrahochdruck-Wasserstrahl aus, um das Metall zu erodieren. Bei dieser „kalten“ Schneidmethode entsteht keine Wärmeeinflusszone, sodass hitzeempfindliche Legierungen nicht verzogen werden. Beim Wasserstrahlschneiden können sehr dicke oder exotische Materialien (sogar Titan oder Keramik) geschnitten werden, und es werden feine Details erzielt.

Die Kanten sind glatt und erfordern in der Regel nur eine geringe Nachbearbeitung. Wasserstrahlen sind jedoch langsamer und haben höhere Betriebskosten (Schleifmittel), weshalb sie sich eher für Spezialteile als für das Schneiden von Stahl in großen Stückzahlen eignen.

Mechanische CNC-Stanzpressen und -scheren scheren oder stanzen Bleche physikalisch. Beim Stanzen werden gehärtete Werkzeuge verwendet, um Löcher und Formen in einer Bewegung zu pressen, während beim Scheren Klingenkanten zum Schneiden gerader Linien verwendet werden. Für einfache, großvolumige Teile (z. B. Lüftungsgitter, Halterungen) sind diese Methoden äußerst schnell und wirtschaftlich. Sie erzeugen saubere Kanten, können aber nur vordefinierte Formen mit begrenzter Komplexität schneiden. Jedes gebogene oder komplizierte Detail erfordert immer noch Laser- oder Wasserstrahlschneiden.

Bei jeder CNC-Schneidtechnik gibt es Kompromisse, sodass Hersteller ihre Auswahl auf der Grundlage von Material, Dicke und Teilegeometrie treffen. Beispielsweise eignet sich das Laserschneiden perfekt für dünne bis mittlere Bleche mit komplexen Konturen, während Plasma für sehr dicke Stahlteile geeignet ist. Die folgende Tabelle fasst typische Bereiche zusammen:

| Schneidmethode | Präzision | Dickenbereich | Geschwindigkeit/Kosten | Am besten für |

|---|---|---|---|---|

| Laser (Faser) | Sehr hoch (±0,1 mm) | Dünn–Mäßig (bis zu ~20 mm Stahl) | Schnell, hohe Ausrüstungskosten | Elektronik- und Automobilteile mit komplizierten Formen |

| Plasma | Mäßig | Mäßig–dick (10–50+ mm) | Sehr schnell, geringere Kosten | Schwere Struktur- und Industriebleche |

| Wasserstrahl | Hoch | Dünn – sehr dick (keine Hitzebegrenzung) | Langsam, hohe Betriebskosten | Exotische Materialien, Luft- und Raumfahrt-/Titanteile, die keine Wärmeverformung erfordern |

| Stanzen/Scheren | Gut für Grundformen | Dünne Laken | Sehr schnell, niedrige Kosten | Sich wiederholende, einfache Teile (Lüftungsplatten, einfache Gehäuse) |

BenutzenCNC-Blechschneidenbietet gegenüber dem herkömmlichen Schneiden eine Reihe von Vorteilen:

Präzision und Konsistenz:CNC-Schneidemaschinen folgen digitalen Entwürfen genau und ergeben sehr enge Toleranzen. Moderne CNC-Laser schneiden routinemäßig mit einer Genauigkeit von ±0,1 mm (und spezielle Systeme können ±0,02 mm halten). Diese Präzision stellt sicher, dass Teile in Baugruppen perfekt passen und funktionieren. Da CNC-Programme wiederholbar sind, ist jedes Teil einer Charge praktisch identisch, wodurch menschliche Fehler vermieden und eine gleichbleibende Qualität gewährleistet werden.

Hohe Effizienz und Geschwindigkeit:CNC-Maschinen können kontinuierlich und mit hoher Geschwindigkeit laufen. Sobald sie programmiert sind, beginnen sie sofort mit dem Schneiden (keine kundenspezifischen Werkzeuge erforderlich). CNC-Lasersysteme können Bleche sehr schnell schneiden – beispielsweise kann dünner 1,2 mm Stahl mit über 25 Metern pro Minute geschnitten werden. Schnelleres Schneiden reduziert die Produktionszeit und die Kosten pro Teil. Automatisierte Verschachtelung und Werkzeugwegoptimierung minimieren Leerlauf und Ausschuss zusätzlich. Laut Branchenführern reduziert das CNC-Schneiden „den Abfall und spart Zeit im Vergleich zu manuellen Prozessen“.

Energieeffizienz und niedrige Betriebskosten:Insbesondere mit Faserlasern ist das CNC-Blechschneiden energieeffizienter als ältere Verfahren. Faserlasermaschinen wandeln elektrische Energie mit einem Wirkungsgrad von über 30 % in Laserlicht um, verglichen mit etwa 10 % bei CO₂-Lasern. Beispielsweise bezieht ein 4-kW-Faserlaser nur ca. 13 kW aus dem Netz, während ein CO₂-Laser ca. 40 kW benötigt. Diese Effizienz reduziert die Stromrechnung und die Heizlast. Darüber hinaus minimieren CNC-Systeme Materialverschwendung durch präzise Verschachtelung. Bei langen Auflagen führen diese Effizienzsteigerungen zu erheblichen Kosteneinsparungen und machen Schneidvorgänge umweltfreundlicher.

Intelligente Automatisierung:Moderne CNC-Blechschneidesysteme verfügen über intelligente Funktionen wie automatische Verschachtelung, Autofokus und Kollisionsvermeidung. Die Maschine kann Parameter im Handumdrehen anpassen (z. B. Laserfokus und Geschwindigkeit basierend auf der Materialstärke) und ihre eigene Leistung überwachen. Eine solche Automatisierung reduziert die Notwendigkeit ständiger Bedienereingriffe. Zum Beispiel,Shengwos Bystronic 6000W FaserlaserUnterstützt die automatische Verschachtelung und den Kollisionsschutz, um den Materialverbrauch und die Sicherheit zu maximieren. Fortschrittliche CNC-Steuerungen ermöglichen außerdem schnelle Auftragswechsel: Durch die Eingabe einer neuen CAD-Datei werden die Schnittpfade automatisch neu programmiert, was schnelle Umstellungen für die Prototypenfertigung oder die Produktion gemischter Serien ermöglicht.

Vielseitigkeit:CNC-Schneiden verarbeitet eine Vielzahl von Metallen und Geometrien. Durch einfaches Laden eines neuen Programms kann dieselbe Maschine vom Schneiden von Edelstahl auf Aluminium oder Kupfer umstellen. Spezialmaschinen (wie 3D-Laserschneider) können sogar Schrägschnitte durchführen oder nichtmetallische Materialien schneiden. Da CNC-Schnitte auf Softwaremustern basieren, können ohne zusätzlichen Aufwand komplizierte Formen und komplexe Perforationen (z. B. maßgeschneiderte Architekturpaneele oder dekorative Bildschirme) hergestellt werden. Diese Flexibilität bedeutet, dass eine CNC-Werkstatt unterschiedliche Fertigungsanforderungen erfüllen kann, von dünnen elektrostatischen Platten bis hin zu dicken Fahrgestellkomponenten.

Genauigkeit und Qualität:Engere Toleranzen, glattere Kanten

Geschwindigkeit und Produktivität:Hohe Schnittgeschwindigkeiten, schnelle Einrichtung (keine speziellen Matrizen)

Konsistenz:Identische Teile mit minimalem Ausschuss

Energie- und Kosteneffizienz:Geringerer Stromverbrauch (Faserlaser) und weniger Nacharbeit

Automatisierung:Intelligente CNC-Steuerungen reduzieren den Arbeitsaufwand und unterstützen die Produktion rund um die Uhr

Materialflexibilität:Schneidet Stahl, Aluminium, Messing, Titan usw. in dünnen oder dicken Stärken

Zhuhai Shengwo Machinery Technology Co., Ltd.ist ein Präzisionsblechlieferant mit fortschrittlichen CNC-Schneidfähigkeiten. Die Anlage von Shengwo ist mit modernsten CNC-Maschinen ausgestattet, darunter Faserlaser und kombinierte Laser-Stanzsysteme, um ein breites Spektrum an Projekten von Prototypen bis hin zu Großserien abzuwickeln.

Insbesondere hat Shengwo die Schweizer Bystronic-Faserlasertechnologie in seine Prozesse integriert. DerBystronic 6000W Faserlaserin Shengwos Shop bietet außergewöhnliche Schneidleistung. Dieser 6-kW-Laser „kann eine Vielzahl von Metallmaterialien wie Edelstahl, Kohlenstoffstahl, Aluminium, Kupfer usw. effizient schneiden.“ – besonders dicke Bleche (Kohlenstoffstahl bis 20 mm, rostfrei bis 12 mm) – mit hoher Geschwindigkeit und tiefem Eindringen.

Im Einsatz erreicht das Bystronic-System dank seiner präzisen CNC-Steuerung und High-End-Servomotoren eine Schnittwiederholpositionsgenauigkeit von ±0,02 mm. Das Ergebnis sind ultraglatte Kanten und minimale Teileverzerrung selbst bei komplexen Formen.

Shengwo verwendet auch Hybridmaschinen wie die Trumpf TruMatic 3000 (3 kW Faserlaser plus Revolverstanze), die einen nahtlosen Wechsel zwischen Laserschneiden und Stanzen in einer Aufspannung ermöglichen. Diese Flexibilität ermöglicht es Shengwo, komplizierte Geometrien (per Laser) und standardisierte Löcher/Formen (per Stanzen) ohne mehrere Maschinenwechsel herzustellen.

In all ihren Laserschneidgeräten sind erweiterte Funktionen wie zAutofokus, Intelligente Verschachtelung, UndAntikollisionskontrollensind Standard. Diese automatisierten Funktionen steigern die Materialausbeute und die Bedienersicherheit und spiegeln Shengwos Fokus auf Industrie 4.0-Fertigung wider.

In puncto Präzision wirbt Shengwo mit der Fähigkeit, Toleranzen einzuhalten±0,05 mm bei lasergeschnittenen Teilen. Das Unternehmen hebt seine „fortschrittliche Lasertechnologie“ hervor, die selbst für anspruchsvolle Anwendungen wie Hypotubes für medizinische Geräte glatte, gratfreie Kanten und „komplizierte Muster“ erzeugt. Durch die Kombination von Hochleistungslasern und erfahrenen Programmierern kann Shengwo konsistent hochdetaillierte Blechkomponenten herstellen.

Bei der Wahl eines Blechpartners kommt es auf Qualität, Technologie und Service an. Shengwo zeichnet sich in mehrfacher Hinsicht aus:

Hohe Qualität zu wettbewerbsfähigen Kosten:Shengwo legt Wert auf „hervorragende Qualität, ohne das Budget zu überschreiten“. Sie optimieren die Produktion, um Kosten zu senken und Einsparungen an die Kunden weiterzugeben. Materialien und Verarbeitung entsprechen strengen Standards und stellen sicher, dass die Teile im Endprodukt zuverlässig funktionieren.

Fortschrittliche Technologie:Mit über 20 CNC-Maschinen (Laserschneider, Stanzpressen, Biege- und Schweißgeräte) kann Shengwo Projekte unterschiedlicher Größenordnung bearbeiten. Durch die Investition in erstklassige Ausrüstung (Bystronic-Laser, Trumpf-Systeme, Zeiss-Messtechnik) bleiben sie auf dem neuesten Stand der Blechbearbeitung. In Kombination mit einem über 20-köpfigen Technikteam, das Design-for-Manufacturing (DFM)-Unterstützung bietet, unterstützt Shengwo seine Kunden dabei, Teiledesigns effizienter zu gestalten.

Umfassender Service:Vom Angebot bis zur Lieferung bietet Shengwo umfassende Unterstützung. Das Unternehmen verpflichtet sich zu schnellen Reaktionen (Angebotserstellung innerhalb von 24 Stunden) und flexiblen Kapazitäten (Muster in 3 Tagen, Jahresproduktion über 200.000 Stück). Sie bieten Beratung bei der Materialauswahl und gründliche Prozessinspektionen (mit präzisen Messgeräten und Kontrollen) zur Einhaltung der Spezifikationen. Kundenstimmen loben zuverlässige, pünktliche Lieferung und schnelle Problemlösung.

Erfahrenes Team:Mit über einem Jahrzehnt in der Präzisionsmetallverarbeitung und rund 60 spezialisierten Mitarbeitern sind die Mitarbeiter von Shengwo Experten sowohl in der Produktion als auch in der Kundenbetreuung. Ungefähr 70 % ihres Teams sind technische Talente (Ingenieure, Programmierer, Qualitätssicherung). Diese umfassende Erfahrung ist ein großer Vorteil bei komplexen oder kritischen Projekten, bei denen sachkundiges Feedback und Prozesskontrolle den Unterschied machen.

Flexibilität:Ganz gleich, ob es sich um einen schnellen Prototypen oder eine große Produktionsserie handelt, Shengwo passt seine Abläufe individuell an. Aufgrund ihrer vielfältigen Fähigkeiten können sie problemlos zwischen kleinen Chargen und Großserienaufträgen wechseln. Kunden können von gebündelten Dienstleistungen profitieren: Shengwo kann Metallteile unter einem Dach schneiden, biegen, schweißen, beschichten und veredeln und so die Lieferketten und Verantwortlichkeiten rationalisieren.

Zusammenfassend lässt sich sagen, dass Shengwo fortschrittliche CNC-Technologie mit reaktionsschnellem Service verbindet. Ihre Einführung von Schweizer Faserlasern und intelligenter Automatisierung steht im Einklang mit den hohen Präzisions- und Effizienzzielen chinesischer Hersteller. Durch die Wahl von Shengwo gewinnen Kunden einen Partner, der sich jederzeit für die pünktliche Lieferung von Qualitätsteilen einsetzt.

Bereit, Ihre zu optimierenBlechfertigung? Die CNC-Experten von Shengwo stehen bereit, um Ihre Entwürfe mit Präzisionsschneidetechnologie zu bearbeiten.Kontaktieren Sie Shengwo noch heuteum Ihre Anforderungen zu besprechen und ein kostenloses Angebot zu erhalten. Unser Team arbeitet mit Ihnen an der Materialauswahl, dem Teiledesign (DFM) und dem Zeitplan, um den Erfolg Ihres Projekts sicherzustellen. Erleben Sie die Effizienz und Genauigkeit des CNC-Blechschneidens mit einem vertrauenswürdigen Lieferanten – vom Konzept bis zum fertigen Teil liefert Shengwo.

F1: Was bedeutet CNC beim Blechschneiden?

CNC steht fürComputer-Numerische Steuerung. Beim Blechschneiden bedeutet dies, computergesteuerte Maschinen (Laser, Plasmaschneider usw.) zu verwenden, um programmierten Schneidpfaden zu folgen. Dies ersetzt manuelle Anleitungen oder Vorlagen. CNC stellt sicher, dass jedes Teil genau dem digitalen Design entspricht.

F2: Wie unterscheidet sich das CNC-Blechschneiden vom manuellen Schneiden?

Das CNC-Schneiden ist automatisiert und viel präziser. Da die Maschine exakten Koordinaten folgt, ist jedes geschnittene Teil konsistent. CNC läuft außerdem schneller und verschwendet weniger Metall. Beispielsweise kann ein CNC-Laserschneider Hunderte von Schnitten mit hoher Geschwindigkeit ausführen, ohne dass der Bediener ermüdet, während das manuelle Schneiden langsamer und ungenauer ist.

F3: Welche Materialien können mit CNC-Blechschneiden geschnitten werden?

Eine große Auswahl: Edelstahl, Kohlenstoffstahl, Aluminium, Kupfer, Messing, Titan und mehr. Die Wahl der Schneidmethode (Laser, Plasma, Wasserstrahl) hängt von der Materialart und -dicke ab. Beispielsweise eignen sich Laser hervorragend für Weich- und Edelstahl bis ca. 20 mm und schneiden auch Aluminium; Wasserstrahlen verarbeiten dickere oder wärmeempfindliche Materialien; Plasma eignet sich gut für sehr dicken Stahl.

F4: Wie präzise ist das CNC-Blechschneiden?

Sehr präzise – oft im Hundertstel-Millimeter-Bereich. High-End-CNC-Laser können Toleranzen von ±0,02–0,1 mm einhalten. Diese Präzision ermöglicht passgenaue Teile und feine Details. Im Gegensatz dazu weist manuelles oder maschinelles Schneiden ohne CNC typischerweise geringere Toleranzen und rauere Kanten auf.

F5: Welche Vorteile bietet die Nutzung von CNC-Blechschneidediensten?

Die wichtigsten Vorteile sind Genauigkeit, Geschwindigkeit und Konsistenz. CNC erzeugt glatte Schnitte mit minimalen Graten und reduziert so den Nachbearbeitungsaufwand. Außerdem beschleunigt es die Produktion, da keine benutzerdefinierten Werkzeuge erforderlich sind – laden Sie einfach Ihr Design hoch und die Maschine schneidet automatisch. Das CNC-Schneiden ist in hohem Maße wiederholbar, was bedeutet, dass Teile jeder Charge identisch sind. Aufgrund des geringeren Abfalls und des Energieverbrauchs (insbesondere bei Faserlasern) ist das Verfahren auf lange Sicht auch kostengünstiger.